КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

IV. Ковка

|

|

|

|

Деформирование металла многократным прерывистым воздействием универсального инструмента (бойков), не ограничивающих течение металла, путем нажима (пресс) или ударов (молот).

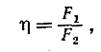

Для оценки величины деформации используют коэффициент уковки:

где F1 – большая,

F2 – меньшая площадь сечения поковки соответственно до ковки и после нее.

Заготовки:

- для мелких и небольших поковок - сортовой прокат (круглого или прямоугольного сечения) или иначе катанка круглого и квадратного сечения (это блюм?), периодические и сортовые профили, прутки, полученные волочением и прессованием;

- для крупных поковок – катаные? кузнечные слитки.

Продукция:

- единичные изделия;

- крупные поковки ( до 450 т ) для последующей механообработки.

Ковка производится преимущественно в горячем состоянии.

Преимущества:

- улучшение структуры и механические свойств металла (с исправлением дефектов литого и отчасти катаного металла);

- простота и дешевизна инструмента;

- изготовление поковок разнообразной формы и размеров любой массы;

- экономически оправдано применение в мелкосерийном и в индивидуальном производстве.

Основные операции свободной ковки:

1. Осадка – увеличение площади поперечного сечения заготовки за счет уменьшения ее высоты.

2. Протяжка (рис ) – увеличение длины заготовки за счет уменьшения площади ее поперечного сечения.

Протяжку осуществляют последовательным обжатием заготовки с постепенной подачей ее вдоль оси и поворотом вокруг этой же оси на 90° после каждого обжатия. Протяжку применяют при ковке длинных поковок.

Ряд последовательных ударов называется проходом. Продольное перемещение заготовки, т. е. длина ее деформируемой части за каждое обжатие называется подачей.

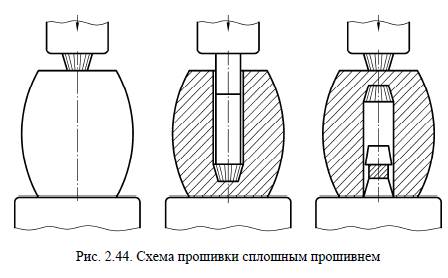

3. Прошивка – это операция получения сквозных и глухих отверстий в заготовке за счет вытеснения металла.

Прошивку выполняют в три приема. Сначала ударами молота глубоко вгоняют в поковку прошивень. Затем поковку с прошивнем перевертывают, кладут на подкладное кольцо и легким ударом удаляют прошивень из отверстия. Это глухое отверстие называют наметкой. Затем прошивнем удаляют и оставшийся слой металла – пленку. Образующийся при этом отход металла называют выдрой.

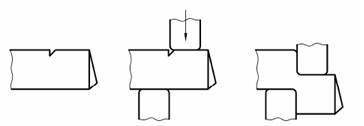

4. Передача – смещение одной части заготовки относительно другой.

При передаче заготовку сначала надрубают, а затем, пользуясь подкладками, смещают одну ее часть относительно другой.

5. Расплющивание – увеличение ширины сечения заготовки за счет уменьшении я его высоты (толщины).

Расплющивание применяют для получения из круглых заготовок поковок вида пластин.

6. Разгонка – увеличение ширины части заготовки за счет уменьшения ее толщины.

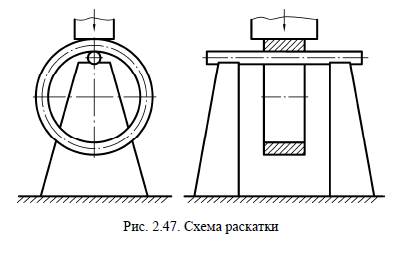

7. Раскатка – увеличение диаметра кольцевой заготовки за счет уменьшения толщины ее стенок. Раскатку осуществляют обжатием кольца на оправке при непрерывном его поворачивании.

ШТАМПОВКА

Деформирование металла с использованием специального инструмента – штампа, форма внутренних частей которого приближается к форме готовой детали или точно ей соответствует.

Преимущества:

- высокая производительность ( за счет небольшого числа требуемых обжатий и возможности механизации и автоматизации: в 5–10 раз производительность выше на кривошипных прессах-автоматах по сравнению с современными автоматами для обработки резанием таких же деталей);

- высокое качество поверхностии точность размеров изделий (8–9 класс);

- минимальная последующая мехобработка (снижение допусков на размеры и припусков на механическую обработку в 2−3 раза);

- высокие механические свойства деталей из–за деформационного упрочнения (при ХШ), рекристаллизации (при ГШ), всестороннего сжатия (при ОШ);

- высокий коэффициент использования металла (в среднем 82–93 %) (учесть, что при штамповке в открытых штампах дополнительный отход металла в облой достигает 10-30 % от массы поковки);

- возможность получения изделия весьма сложной формы и минимального веса;

- низкая себестоимость поковки (в 2-3 раза ниже, чем при изготовлении детали резанием) Следствие всего перечисленного.

Недостатки:

- низкая стойкость штампов (3000–10000 шт. поковок из-за тяжелых условий работы: высокие температуры - на контакте с поковкой составляет 700-800° С, частые теплосмены, высокие удельные нагрузки: на поверхности гравюры достигают 100 кГ/мм2);

- неуниверсальность инструмента (штамп годен только для изготовления той поковки, для которой он спроектирован, в отличие от универсального инструмента свободной ковки);

- сложность и высокая стоимость штамповой оснастки (высоколегированные (хромом, никелем, вольфрамом, молибденом, ванадием) теплостойкие, износостойкие стали и трудоемкость процесса изготовления);

- требуется большая мощность оборудования для деформирования металла;

- ограничение по массе получаемых поковок;

- экономически оправдовано только при массовом проиводстве (партия деталей – от тысячи штук).

V. ОБЪЕМНАЯ ШТАМПОВКА

Процесс деформирования, при котором свободное течение металла принудительно ограничено поверхностями штампа, что вызывает перераспределение объема заготовки с изменением всех ее размеров.

а) 1 – поковка, 2 - заусенечная канавка, 3 - заусенец (облой), 4 – изделие, 5 – заготовка, 6 - ручей, 7,8 - штамп (верх. и ниж. части),

Облой является отходом и подлежит удалению. Чтобы легче извлечь поковку из штампа его стенки делают наклонными к разъему. Штамповочный уклон остается в виде напуска на теле поковки. В некоторых случаях необходим выталкиватель.

Ручьи – рабочие полости на внутренних поверхностях штампа, формообразующие поковку.

Штампы представляют собой массивные толстостенные детали. Часто применяют многоручьевые штампы, имеющие несколько ручьев для последовательной деформации заготовки. Их совокупность образует гравюру штампа.

Поверхность совпадения частей штампа называют поверхностью разъема. Штамп, состоящий из нескольких частей, каждая из которых имеет часть общей гравюры, называют многоразъемным.

Виды ручьев:

1. Заготовительные (протяжной, подкатной, пережимной – перераспределение металла по длине, высоте, ширине; формовочный – придание формы; гибочный).

Применяют для перераспределения массы заготовки по главным осям поковки.

2. Штамповочные:

- Предварительный (черновой).

Применяют для уменьшения износа окончательного ручья (при штамповке поковок сложной формы, п овторяет егоформу (без заусенца и с большими радиусами закруглений).

- Окончательный (чистовой).

Применяют для получения готовой поковки (с заусенцем). Позволяет повысить точность размеров поковки.

3. Отрубной (нож).

Применяют, если одна заготовка (пруток) служит для последовательной штамповки нескольких поковок. В этом случае готовую поковку отрубают от прутка на отрубном ноже.

Виды объемной штамповки (рис.):

1. Облойная (с заусенцем) в открытых штампах;

Преимущества:

- высокая точность поковок (излишек металла уходит в заусенец, который, ограничивая дальнейшее вытекание металла, способствует полному заполнению полостей инструмента);

Заусенец при деформировании затрудняет выход из полости штампа основной массы металла. Возникающие напряжения способствуют растеканию металла и заполнению глубоких полостей и углов.

- универсальность форм.

Недостатки:

- большие потери металла на заусенец (до 30 % и более) (зависят от массы и формы поковок);

- волокна металла при удалении облоя оказываются перерезанными, что существенно снижает качество поковок.

2. Безоблойная (при отсутствии заусенца) в закрытых штампах.

Преимущества:

– отсутствие дополнительных операций обрезки заусенца;

– благоприятная для обработки схема всестороннего сжатия;

– экономия металла.

Недостатки:

– ограниченность форм поковок;

– необходимость точной дозировки металла в полости штампа: Vзаг = Vпок;

– сниженная точность поковок по высоте (чем при штамповке в открытых штампах);

– более сложная конструкция штампа (наличие выталкивателей).

Заготовки:

для горячей штамповки – катанные (особенно периодический прокат), прессованные, волоченные, кованные заготовки.

Когда поковка несложной формы, ее штампуют сразу из проката (квадрат, круг, полоса). Для поковок сложной формы исходную заготовку изготовляют специально, чтобы получить максимальное подобие конфигурации заготовки и поковки. Эти операции производят свободной ковкой или штамповкой. Технология штамповки может предусматривать последовательное использование ряда штампов, установленных на нескольких молотах и прессах.

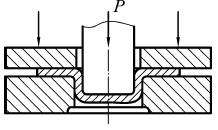

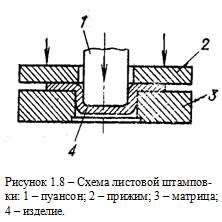

VI. ЛИСТОВАЯ ШТАМПОВКА

Деформирование листовой заготовки без существенного изменения толщины материала.

Матрица и прижим с центральным отверстием, равным наружному диаметру изделия, и пуансон диаметром, равным внутреннему диаметру изделия

Заготовки:

Листовой прокат толщиной 0,5-4,0 мм.

Лист из пластичных металлов и сплавов (медь, алюминий, углеродистая и легированная стали и пр.) укладывают на матрицу, прижимают прижимом и пуансоном деформируют заготовку. В результате получают изделия в виде колпачков. Этим способом получают практически всю кухонную посуду – кружки, миски, кастрюли и пр.

Основные операции листовой штамповки:

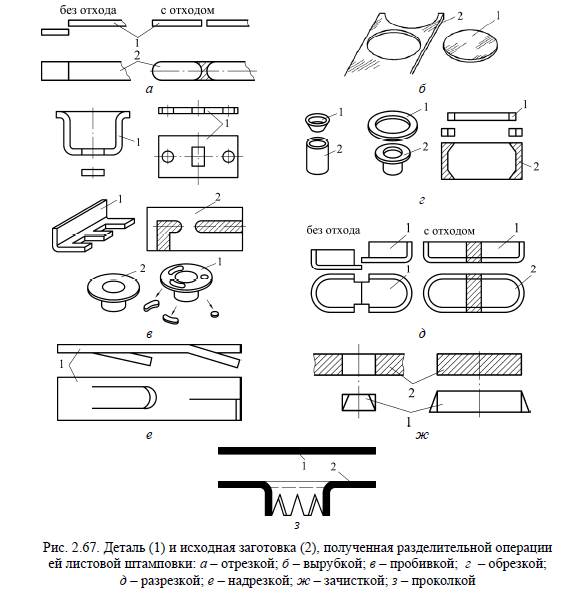

1. Разделительные (отрезка, надрезка, обрезка, зачистка, проколка, вырубка, пробивка)

Предназначены для получения заготовки из листа или ленты.

Отрезка – полное отделение одной части материала от другой (получение заготовок, отделение их одной от другой) по незамкнутому контуру по прямой или кривой линии;

только при издании лекций и для слайда

Разрезка – разделение заготовок на части по незамкнутому контуру.

Надрезка – частичное отделение металла по незамкнутому контуру без удаления отходов.

Обрезка – удаление неровного края или лишнего металла снаружи изделий.

Зачистка – удаление технологических припусков с помощью штампа с образованием стружки для повышения точности размеров и уменьшения шероховатости поверхности штампованной заготовки.

Проколка – образование в заготовке отверстия без удаления металла в отход.

Вырубка – полное отделение металла по замкнутому контуру, причем отделяемая часть является изделием или заготовкой, а оставшаяся часть – отходом;

Пробивка – полное отделение металла внутри заготовки по замкнутому контуру, причем вырезанная часть является отходом, а оставшаяся часть – изделием;

2.Формоизменяющиеоперации (гибка, скручивание, закатка, правка, вытяжка, формовка: рельефная формовка, отбортовка, раздача, обжим; высадка).

Предназначены для изменения формы заготовки путем пластического деформирования.

Гибка – образование или изменение углов между частями заготовки или придание ей криволинейной формы.

Скручивание – поворот части заготовки вокруг продольной оси.

Закатка – образование закругленных бортов на краях полой заготовки.

Правка давлением (правка) – устранение искажений формы заготовки.

Вытяжка – образование полой заготовки или изделий из плоской или полой исходной заготовки. В зависимости от соотношения высоты и диаметра вытягиваемой детали вытяжка может быть выполнена за одну или несколько операций.

Рельефная формовка – образование рельефа в листовой заготовке за счет местных растяжений без обусловленного изменения толщины металла. Таким способом получают рисунки, ребра жесткости, которые увеличивают общую жесткость детали на 100–200 %, снижают пружинение (повышение точности), позволяют уменьшить требуемую толщину металла.

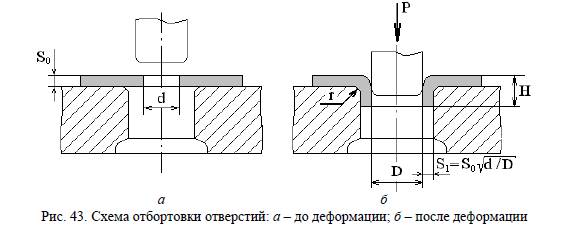

Отбортовка – отгибание краев отверстия с образованием борта (в заготовке предварительно пробивается отверстие. Борт образуется отгибанием его краев при формировании отверстия большего размера).

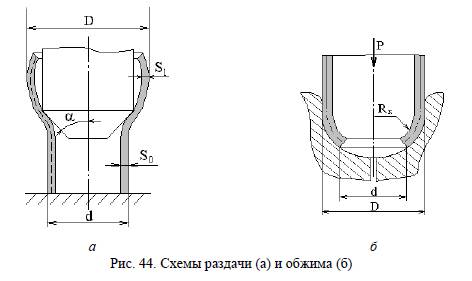

Раздача (растяжка ) – увеличение размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему периметру.

Обжим – уменьшение размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему ее периметру (путем заталкивания ее в сужающую полость матрицы).

3. Прессовочные операции (чеканка, клеймение (маркировку) и разметка (кернение)).

Основаны на перераспределении и перемещении части или всего объема металла заготовки в процессе штамповки, в условиях неравномерного объемного сжатия..

Чеканка – формирование рельефа на поверхности изделия, при котором материал изменяет свою толщину и заполняет все углубления штампа. Применяется для изготовления монет, медалей, а также художественных изделий и предметов широкого потребления: часовых деталей, столовых приборов. Чеканка применяется и в комбинации с другими операциями (вытяжкой, отбортовкой и т.д.).

Клеймение – аналогично чеканке, но глубина распространения деформации в металл у них меньше (требуют меньших удельных усилий). Клеймением наносят на поверхность деталей рельефные надписи, номера, обозначения и т.д.

Разметка – нанесение лунок–центров под сверление мелких отверстий при обработке точных деталей в массовом и крупносерийном производстве. Широко распространена в часовом производстве и в приборостроении.

4. Штампосборочные операции.

Сборка изделий из нескольких деталей путем применения операций гибки, отбортовки, обжима и их комбинации с образованием неразъемного соединения.

Широко распространены в приборостроении, точной механике, электро- и радиотехнике и в производстве изделий массового потребления.

|

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 1247; Нарушение авторских прав?; Мы поможем в написании вашей работы!