КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Особенности технологии изготовления основных элементов держателей

|

|

|

|

ОСОБЕННОСТИ ИЗГОТОВЛЕНИЯ И СБОРКИ УСТАНОВОК БРВ

Установки БРВ по своему назначению и конструктивным параметрам в значительной степени отличаются от установок АРВ. Все установки БРВ, размещенные на ЛА, можно условно представить в виде блок схемы:

|

Держатели внешней подвески

Держатели внешней подвески

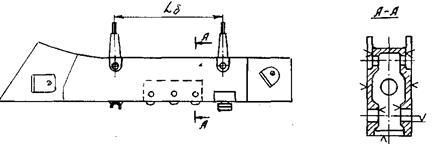

Держатели внешней подвески рис.43а, 44, 45а подвешиваются под крылом или фюзеляжем ЛА.

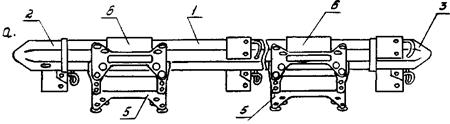

Держатель Рис.11.1. состоит из корпуса (1), переднего обтекателя (2), заднего обтекателя (3), переднего (4) и заднего (5) узлов крепления подвесных установок, переднего (6) и заднего (7) ухватов и замково стопорного устройства (8). Из аналогичных элементов состоит большинство конструкций балочных держателей 3-ей весовой группы. На рис.11.3.а приведено сечение держателя 4- ой весовой группы. Силовой корпус состоит из: литого корпуса (поз 1 или рис1 1.3.б), панелей (поз. 2 и 3 рис.11.3.а,в), верхнего и нижнего профилей (поз.4,5 рис.11.3.а). Много замковый БД рис 11.4.а также состоит из: пресованного корпуса (поз.1), переднего (поз.2) и заднего (поз.3) обтекателей, кронштейнов (поз.4, рис. 11.6.а), переходников (поз.5, рис.11.6.б), и ЗСУ (поз.6)

Корпуса балочных держателей.

.

Корпуса однозамкового балочного держателя могут изготавливать штамповкой из двух половинок, из материала Д16Т, АК-6, АК-4, В96-Ц3, при этом корпуса должны иметь простую геометрическую форму, что позволяет извлекать полученную заготовку из штампа. Для этого поверхности внутренних рёбер и стенок выполняют с уклоном равным 1,5 градусам.

Корпуса однозамкового балочного держателя могут изготавливать штамповкой из двух половинок, из материала Д16Т, АК-6, АК-4, В96-Ц3, при этом корпуса должны иметь простую геометрическую форму, что позволяет извлекать полученную заготовку из штампа. Для этого поверхности внутренних рёбер и стенок выполняют с уклоном равным 1,5 градусам.

|

Рис.43.

Механической обработке подвергают только сопрягаемые поверхности, т.е поверхности сопрягаемые с ответной половиной корпуса и с узлами или агрегатами устанавливаемыми внутри его. В случае если масса корпуса выходит за требуемые параметры производят фрезерование его внутренней поверхности. Для обеспечения координации двух половин корпуса относительно друг друга предварительно сверлят два отверстия под штифты и технологические отверстия под болты. После запрессовки штифтов две половины корпуса соединяют друг с другом. Отверстия для болтов, соединяющих две половины корпуса друг с другом, а также под узлы крепления держателя к ЛА и замковостопорного механизма, сверлят и разделывают совместно или на координатно - расточных станках от одной базовой поверхности.

Литьём Рис 44.,45.корпуса держателей изготавливают относительно редко, так как

прочность корпуса зависит от качества литья и в частности наличия рыхлот, неравномерности толщины стенок и прочее. Литой корпус, как правило, несколько тяжелее за счет неравномерности толщины стенок.

|

Рис.44

|

Рис.45

После литья механической обработке подвергают внешнею поверхность, сопрягаемые поверхности, места под крепление узлов подвески, обтекатели и агрегаты. В качестве материала используют алюминиевые литейные сплавы марок АЛ – 19, АЛ – 9, обладающих хорошими литейными свойствами.

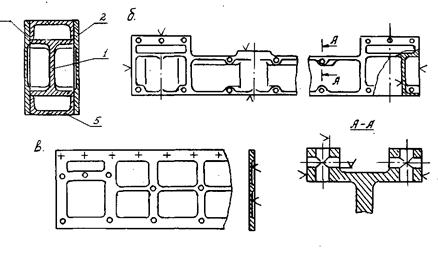

Корпуса много замковых балочных держателей. (МБД) изготавливают прессованием. Преимуществом таких корпусов является меньший допуск на толщину стенок и следовательно меньшая масса при одинаковых габаритах. Кроме того уменьшается номенклатура применяемых деталей, уменьшается объём сборочных работ и механической обработки. Корпуса изготавливают из материалов АМг6, Д16Т, АК4-1, ВТ-20. Механической обработке подвергают только стыковочные или сопрягаемые Рис.45 поверхности, а именно: места крепления к ЛА, замков, агрегатов и отверстий под крепление отдельных узлов.

|

Рис.46

Рис.46

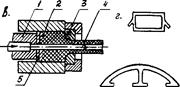

На Рис.46 в приведена схема получения профиля методом прессования (протягивания). Этим методом могут получать профиля различной конфигурации. Суть процесса заключается в следующем. В форму, представляющую собой толстостенный цилиндр, на торцевой стороне которого закреплена фильера с отверстием соответствующем внешнему контуру изготавливаемого профиля, вводится материал поз 2, который выдавливается поршнем поз.1 через уплотнительную прокладку поз.5. Поршень снабжён иглой поз.4 которая формирует внутреннюю поверхность профиля. Материал в корпусе находится в полу жидком состоянии. При выходе из фильеры заготовка попадает на роликовый транспортёр. Профиль, получаемый таким способом может иметь протяженность до 8-12м.

|

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 508; Нарушение авторских прав?; Мы поможем в написании вашей работы!