КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расчет числа теоретических ступеней контакта

|

|

|

|

Лекция №19

Расчет проводится для изотермического процесса. Процессы физической абсорбции, как правило, сопровождаются выделением теплоты, а следовательно, повышением t абсорбента и смеси. При значительном росте t возможно резкое снижение растворимости газа, поэтому для поддержания производительности в абсорбере приходится в ряде случаев прибегать к ее охлаждению путем размещения внутренних или внешних охлаждающих элементов.

Поэтому процесс абсорбции изотермический – несколько идеализированный процесс

Для изотермических процессов равновесие между фазами является только функцией их состава  .

.

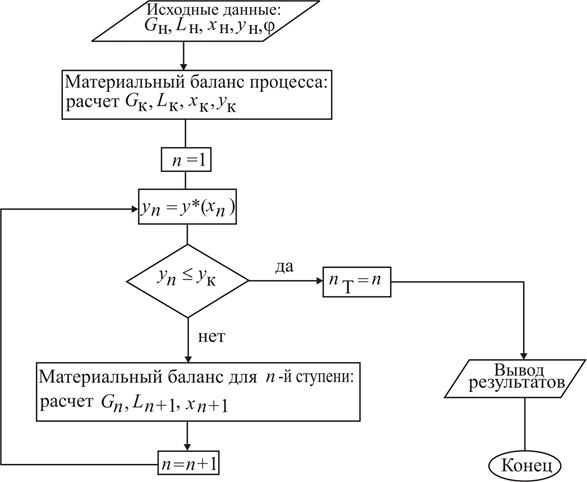

Алгоритм расчета числа тарелок представлен на рис. 6.7.

1. Из уравнений материального баланса находим:

2.  – из уравнения равновесия.

– из уравнения равновесия.

3. Из уравнений материального баланса 1 ступени находим расход газа, уходящего с первой ступени:

и расход жидкости, поступающей на нее с предыдущей ступени:

4.  и т.д. – до тех пор, пока не станет yn ≤ y к.

и т.д. – до тех пор, пока не станет yn ≤ y к.

Рис. 6.7. Алгоритм расчета теоретических ступеней контакта

6.5. Расчет движущей силы массопередачи и числа единиц переноса

Движущей силой массопередачи является отклонение от равновесного состояния рабочей концентрации.

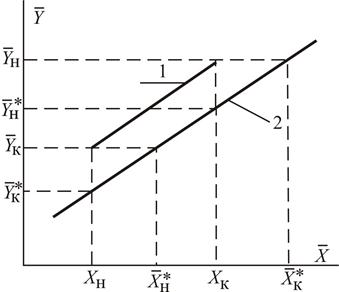

Первоначально рассчитываются движущие силы массопередачи внизу абсорбера (рис. 6.8)

и вверху абсорбера:

где  ,

,  - равновесные концентрации компонента в газовой фазе, кгА/кгВ;

- равновесные концентрации компонента в газовой фазе, кгА/кгВ;  - концентрация распределяемого компонента на входе и выходе потока жидкости в аппарате, кгА/кгВ; Р н, Р к – парциальные давления компонента в газе на входе и выходе из аппарата;

- концентрация распределяемого компонента на входе и выходе потока жидкости в аппарате, кгА/кгВ; Р н, Р к – парциальные давления компонента в газе на входе и выходе из аппарата;

– парциальные давления компонента в газе, равновесным с жидкостью на входе и выходе из абсорбера;

– парциальные давления компонента в газе, равновесным с жидкостью на входе и выходе из абсорбера;  – равновесная концентрация компонента в жидкости.

– равновесная концентрация компонента в жидкости.

|

|

|

Рис. 6.8. Графическое изображение движущих сил массопередачи

на Y - X диаграмме: 1 - равновесная линия, 2 - рабочая линия

Средняя движущая сила массопередачи  равна:

равна:

(6.20)

(6.20)

Если  , то с достаточной точностью среднюю движущую силу можно найти как среднеарифметическую:

, то с достаточной точностью среднюю движущую силу можно найти как среднеарифметическую:

(6.21)

(6.21)

Более точным способом является определение движущей силы через число единиц переноса массы. Число единиц переноса n oг определяется по формуле

(6.22)

(6.22)

6.6. Расчет скорости газа и диаметра абсорбера

Фиктивная скорость газа (на полное сечение колонны без учета наличия насадки) в точке захлебывания (W з) находится из решения следующего уравнения [17]:

, (6.23)

, (6.23)

где av - удельная поверхность насадки, м2/м3; g - ускорение свободного падения, м/с2; V св - свободный объем насадки, м3/м3; mж - динамический коэффициент вязкости жидкости, мПа×с; rг, rж - плотность газа и жидкости, соответственно, кг/м3. Значения коэффициентов A 1 и B 1 в зависимости от типа насадки представлены в табл. 6.2.

Таблица 6.2. Значения коэффициентов A 1 и B 1 в зависимости

от типа насадки

| Тип насадки | А 1 | В 1 |

| Кольца Рашига внавал | –0,073 | 1,75 |

| Кольца Палля внавал | – 0,49 | 1,04 |

| Седла размером 25 мм | – 0,33 | 1,04 |

| Седла размером 50 мм | –0,58 | 1,04 |

Рабочая (фиктивная) скорость газа W для абсорберов, работающих в пленочном режиме, меньше значения W з на величину b

, (6.24)

, (6.24)

где b = 0,75 для абсорберов, работающих с повышенным давлением, и b = 0,4 в случае пенящихся жидкостей.

После выбора рабочей скорости газа, диаметр колонны D к (абсорбера) определяется из уравнения расхода

. (6.25)

. (6.25)

По расчетному диаметру D к подбирается близкий стандартный диаметр колонны D гости уточняется рабочая скорость газа:

,

,  .

.

Определение плотности орошения. Для обычных насадочных колонн после определения диаметра абсорбера необходимо рассчитать действительную плотность орошения U, которая должна быть не меньше U опт:

|

|

|

, (6.26)

, (6.26)

где b – коэффициент (при абсорбции аммиака водой b = 4,38∙10-5 м3/(м2∙с); при абсорбции паров органических жидкостей b = 2,58∙10-5 м3/(м2∙с); при ректификации b = 1,8∙10-5 м3/(м2∙с)).

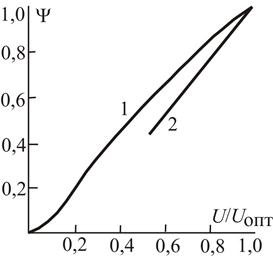

Если плотность орошения U меньше U опт, то насадка будет недостаточно смочена; в связи с этим в процессе массопередачи будет участвовать не вся возможная поверхность. Это учитывается коэффициентом смачиваемости Ψ, который определяется при  по рис. 6.9.

по рис. 6.9.

Для увеличения плотности орошения U следует применять насадку с меньшей удельной поверхностью, чтобы снизить U опт.

Максимальное смачивание насадки (Ψ = 1) достигается при  . Кроме того, для равномерного смачивания насадки необходимо обеспечить следующее соотношение диаметра колонн D к и диаметр насадки d н:

. Кроме того, для равномерного смачивания насадки необходимо обеспечить следующее соотношение диаметра колонн D к и диаметр насадки d н:

.

.

Рис. 6.9. Коэффициент смачиваемости Ψ при различном отношении  : 1 – на насадке из колец навалом; 2 – на деревянной

: 1 – на насадке из колец навалом; 2 – на деревянной

хордовой насадке

Существенным моментом расчета абсорбера является выбор числа точек орошения n, приходящихся на 1 м2 сечения колонны. Число точек орошения следует определять, исходя из данных растекания струи жидкости в насадке и по допустимой высоте слоя насадки, в котором растекающиеся струи будут сближаться. Этот слой будет как бы частью распределителя орошения и может быть назван слоем разравнивания. Для этого необходимо первоначально определить коэффициент растекания жидкости  , см, по формуле [11]

, см, по формуле [11]

, (6.27)

, (6.27)

где d нас- диаметр насадки, см.

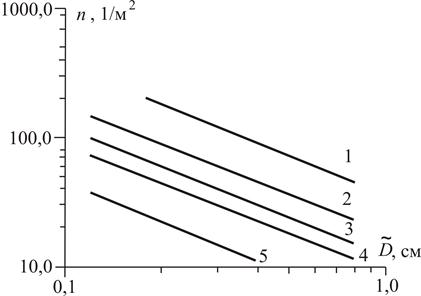

Рассчитав  по выражению (6.27) и задавшись высотой слоя разравнивания h, число точек орошения определяем по графической зависимости, показанной на рис. 6.10 [11].

по выражению (6.27) и задавшись высотой слоя разравнивания h, число точек орошения определяем по графической зависимости, показанной на рис. 6.10 [11].

Рис. 6.10. Зависимость необходимого числа точек орошения (на 1 м2

сечения колонны) от коэффициента растекания  при разной высоте разравнивающего слоя насадки h: 1 – 0,25 м; 2 – 0,5 м; 3 – 0,75 м;

при разной высоте разравнивающего слоя насадки h: 1 – 0,25 м; 2 – 0,5 м; 3 – 0,75 м;

4 – 1,00 м; 5 – 1,5 м

После определения n выбирается стандартный ороситель жидкости [21].

Тарельчатые колонны. При противотоке газа и жидкости в зависимости от скорости потоков на тарелке устанавливаются режимы неравномерной работы, равномерной работы, газовых струй и брызг.

|

|

|

Режим неравномерной работы наблюдается при малых скоростях газа в свободном сечении колонны w < 0,5 м/с (при атмосферном давлении). При рассматриваемом режиме образующаяся на тарелке двухфазная система состоит по высоте из трех зон (считая снизу вверх): зоны собственно барботажа (газ распределяется в виде пузырьков или газовых мешков – факелов), зоны неподвижной пены и зоны брызг. В колпачковых тарелках прорези колпачков при такой скорости газа не полностью открыты, имеет место пузырьковый режим барботажа. В ситчатых тарелках жидкость проваливается через отверстия и не успевает накапливаться на тарелках.

Режим равномерной работы наступает при дальнейшем увеличении скорости газа (до 1 м/с). При этом увеличивается высота зоны пены и уменьшается высота зоны собственно барботажа. В известных условиях зона собственно барботажа исчезает полностью и возникает так называемый пенный режим. Равномерный режим работы колпачковых тарелок характеризуется полным раскрытием прорезей всех колпачков и струйным движением газа (пара) через жидкость. В ситчатых тарелках истечение газа (пара) в жидкость происходит через все отверстия.

Режим газовых струй и брызг в атмосферной колонне наблюдается при повышении скорости газа (пара) более 1 м/с. В этом случае газ движется через жидкость в виде струй (факелов), которые выходят на поверхность пены, причем пена разрушается. В результате над пеной появляется большое количество брызг. При дальнейшем увеличении скорости газа (пара) наблюдается инжекционный режим: жидкость захватывается выходящим из отверстий газом и в значительной степени уносится с ним в виде брызг.

Определение допустимой скорости газа (пара) было рассмотрено в разд. 5.2 данного пособия.

|

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 1157; Нарушение авторских прав?; Мы поможем в написании вашей работы!