КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Напыление покрытий методом детонации

|

|

|

|

Процесс металлизации при этом виде напыления осуществляется за счет энергии, выделяющейся при детонации— процессе химического превращения взрывчатого вещества, который происходит в очень тонком слое и распространяется по взрывчатому веществу в виде особого вида пламени со сверхзвуковой скоростью (в газовых смесях 1000—3500 м/с).

В установках для металлизации в качестве взрывчатого вещества используется смесь кислорода и ацетилена, детонация которой представляет разновидность горения газового топлива. Выделяющаяся при этом потенциальная энергия газовой смеси создает ударную волну и поддерживает в ней высокую температуру (свыше 5000 °С) и давление (несколько десятков ГПа). Источником детонации обычно является тепловое воздействие на газовую смесь (электрическая искра).

Поступающие в зону детонации порошковые материалы разогреваются до температуры свыше 3500 °С и перемещаются вместе с продуктами детонации с высокой скоростью, которая на выходе из ствола составляет 800—900 м/с. Таким образом, материал покрытия выбрасывается взрывной волной на обрабатываемую поверхность со сверхзвуковой скоростью.

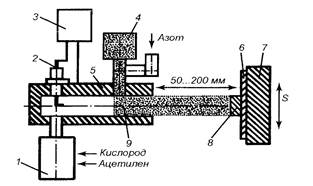

На практике детонационные покрытия формируются за счет энергии периодически создаваемых взрывов смеси кислорода и ацетилена. Установка (пушка) для детонационного напыления (рис. 4.57) содержит: камеру сгорания, выполненную совместно с водоохлаждаемым стволом 5; запальное устройство (электрическая свеча) 2 с источником питания 3; устройство 1 подачи кислорода и ацетилена, порошковый дозатор 4.

Рис. 4.57. Схема установки для напыления методом детонации: 1 — устройство для подачи смеси газов; 2 — электрическая свеча; 3 — источник питания; 4 — порошковый дозатор; 5 — ствол; 6 — подложка; 7 — деталь; 8 — покрытие; 9 — порошок

Напыляемая деталь 6 устанавливается на расстоянии 70—150 мм от края ствола. В процессе нанесения покрытия последовательно происходят: подача кислорода и ацетилена в камеру сгорания; подача из дозатора в потоке азота определенного количества напыляемого порошка; воспламенение электрической искрой смеси кислорода и ацетилена; горение газовой смеси, выстрел порошка из ствола в направлении напыляемой поверхности. Подача порошка и газов в ствол пушки производится автоматически. Защита газовых клапанов от действия взрыва и очистка ствола от продуктов сгорания обеспечивается подачей в него азота.

Описанный цикл повторяется обычно с частотой 3—4 Гц, которая может быть повышена до 15 Гц и более. При каждом взрыве покрытие наносится на ограниченный участок поверхности, поэтому сплошное покрытие формируется за счет перемещения детали относительно пушки. Покрытие формируется из полностью расплавленных частиц порошка или из смеси расплавленных или нерасплавленных частиц. Высокая скорость в момент удара и высокая температура в зоне взаимодействия вызывают приваривание порошка на поверхности детали. Несмотря на высокую температуру продуктов детонации и частиц порошка, покрываемая деталь нагревается до температуры не более 200 °С.

В отличие от газопламенных и плазменных методов детонационные покрытия формируются при более высоких скоростях частиц и наличии более крупных непроплавленных частиц порошка. Первый слой покрытия практически не имеет пор (пористость менее 0,5 %), а образующиеся в нем отдельные поры уменьшаются в объеме или исчезают при формировании последующих слоев.

Детонационные покрытия обладают также высокой прочностью сцепления (до 20 ГПа) с основным металлом. Это обусловлено тем, что, несмотря на низкую общую температуру поверхностного слоя детали (200—250 °С), температура в отдельных точках контакта наносимого и основного металлов достигает температуры плавления стали. Поэтому происходит сплавление и перемешивание этих металлов с образованием прочного соединения.

Детонационными методами напыляют порошки чистых металлов — Ni, Al, Mo, окислов, карбидов, нитридов и т.д. Толщина детонационных покрытий обычно составляет 40—220 мкм. Более тонкие покрытия имеют низкую износостойкость. Покрытие состоит из трех зон: переходная зона толщиной 5—30 мкм определяет прочность сцепления покрытия с подложкой; основная зона, толщина которой в зависимости от назначения покрытия составляет 30—150 мкм; поверхностная зона толщиной 10—40 мкм, которая обычно удаляется при обработке.

Технологический процесс детонационного нанесения покрытий включает подготовку напыляемой поверхности и порошка; нанесение и контроль качества покрытия; механическую обработку и контроль качества покрытий после механической обработки.

Для образования прочной связи между материалами детали и покрытия рекомендуется наносить промежуточный слой — подложку. Он необходим при слабой адгезии между покрытием и материалом детали, когда значения коэффициентов термического расширения материалов покрытия и детали существенно различаются, и если деталь работает в условиях переменных температур. Толщина промежуточного слоя составляет 0,05— 0,15 мм. Для его нанесения используются порошки нихрома, молибдена, никель-алюминиевых сплавов, стали 12Х18Н9 и др. Участки поверхности деталей, на которые покрытие не наносится, закрывают экранами из тонких листов металла.

Дистанцию напыления задают в зависимости от материала, размеров и форм детали, материала и необходимой толщины покрытия в пределах 50—200 мм. Необходимую толщину покрытий получают многократным повторением циклов напыления. Смещение детали между двумя циклами не должно превышать 0,5 диаметра отверстия в стволе.

|

|

|

|

Дата добавления: 2014-01-20; Просмотров: 1240; Нарушение авторских прав?; Мы поможем в написании вашей работы!