КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Поверхностное упрочнение

|

|

|

|

Отпуск

Основные виды термообработки стали (продолжение)

Лекция 15

Закаленная сталь очень твердая, но она хрупкая, у нее низкая пластичность и большие внутренние напряжения. В таком состоянии изделие не работоспособно, не надежно в эксплуатации. Поэтому для уменьшения внутренних напряжений и повышения пластичности после закалки всегда следует еще одна операция термической обработки, которая называется отпуск.

Отпуск – это нагрев закаленной стали до температур ниже критических с последующим охлаждением, обычно на воздухе.

Цель отпуска – создание требуемого комплекса эксплуатационных свойств стали, получение более устойчивой, чем после закалки, структуры, уменьшение внутренних напряжений.

Отпуск – последняя операция в технологической цепочке термообработки стали, поэтому полученная при отпуске структура должна обеспечивать свойства, необходимые при работе детали.

В процессе отпуска происходит распад мартенсита за счет выделения из него углерода, тем более полный, чем больше температура и время выдержки. Поэтому уменьшаются внутренние напряжения и плотность дислокаций. Остаточный аустенит при отпуске превращается в мартенсит.

По температуре нагрева отпуск подразделяется на 3 вида: низкий, средний и высокий.

При низкотемпературном (или низком) отпуске (150-200 °С) из мартенсита выделяется часть избыточного углерода с образованием мельчайших карбидных частиц. Но поскольку скорость диффузии здесь еще мала, некоторая часть углерода в мартенсите остается.

Такая структура представляет собой малоуглеродистый мартенсит и очень мелкие карбидные частицы. Ее называют отпущенный мартенсит.

В результате низкого отпуска уменьшаются внутренние напряжения, немного увеличивается вязкость и пластичность, твердость почти не снижается. Детали могут работать в условиях, где необходима высокая твердость и износостойкость.

Низкий отпуск применяют для режущего и мерительного инструмента, деталей подшипников качения.

Среднетемпературный (или средний) отпуск проводится при более высоких температурах – 300-450 °С. При этом из мартенсита уже выделяется весь избыточный углерод с образованием цементитных частиц. Тетрагональные искажения кристаллической решетки железа снимаются, она становится кубической. Мартенсит превращается в феррито-цементитную смесь с очень мелкими, в виде иголочек, частицами цементита, которая называется трооститом отпуска.

Средний отпуск еще уменьшает внутренние напряжения, увеличивает вязкость, при этом прочность остается высокой, а предел текучести и предел выносливости достигают максимума. Такому отпуску подвергают рессоры, пружины и другие упругие элементы, а также штамповый инструмент.

В интервале 500-650 °С скорость диффузионных процессов уже настолько возрастает, что при распаде мартенсита образуется феррито-цементитная смесь с более крупными, сферической формы, зернами цементита. Такой отпуск называется высокотемпературным (или высоким); получаемая структура – сорбит отпуска.

В результате высокого отпуска сильно возрастают вязкость и пластичность стали, внутренние напряжения снимаются почти полностью, твердость и прочность снижаются, но все же остаются достаточно высокими.

Закалка с высоким отпуском называется термическим улучшением стали. Такой обработке подвергают детали машин, работающие в условиях знакопеременных и ударных нагрузок: валы, рычаги, шестерни и др.

Время выдержки при низком отпуске составляет от 1 до 10-15 часов, так как при таких низких температурах диффузия углерода идет медленно. Для среднего и высокого отпуска обычно достаточно 1-2 часа. Для дисков газовых и паровых турбин, валов, цельнокованых роторов в теплоэнергетике требуется до 8 часов, потому что их структура должна быть максимально стабильной.

Изменение механических характеристик углеродистой стали при отпуске показано на рис. 92.

Изменение механических характеристик углеродистой стали при отпуске показано на рис. 92.

Итак, с повышением температуры и продолжительности отпуска увеличиваются пластические свойства стали, но снижаются ее твердость и прочность. В практике термической обработки стали режим отпуска назначают в соответствии с требуемыми свойствами, которые определяются условиями работы детали.

Для некоторых деталей при эксплуатации необходима высокая твердость и износостойкость поверхности в сочетании с хорошей вязкостью в сердцевине. Это касается деталей, работающих в условиях износа с одновременным действием динамических нагрузок (например, шестерни, пальцы, скрепляющие звенья трака гусеничных машин).

В таких случаях подвергают упрочнению не всю деталь, а только тонкий (несколько мм) поверхностный слой.

Поверхностная закалка – это нагрев до закалочных температур только поверхностного слоя детали с последующим быстрым охлаждением и образованием мартенситной структуры только в этом слое.

Осуществляют такую закалку быстрым нагревом поверхности, при котором сердцевина не успевает прогреваться за счет теплопроводности. При таком нагреве температура по сечению детали резко падает от поверхности к центру.

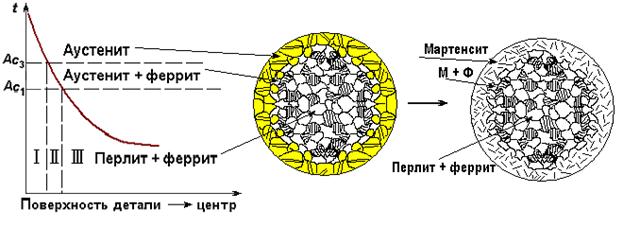

После охлаждения в сечении детали получаются три характерных зоны с разной структурой и свойствами (рис. 93).

а б в

а б в

Рис. 93. Поверхностная закалка стали:

а – распределение температур по сечению; б – структура при поверхностном нагреве;

в – структура после закалки

В зоне I после закалки получается мартенситная структура с максимальной твердостью, так как эта зона нагревалась выше критической температуры Ас 3.

В зоне II после закалки в структуре, кроме мартенсита, будет присутствовать и феррит. Следовательно, твердость там будет ниже.

В зоне III нагрев и охлаждение не приводят к каким-либо изменениям структуры. Значит, здесь сохраняется исходная феррито-перлитная структура с низкой твердостью, но высокими пластическими свойствами.

После поверхностной закалки деталь может сопротивляться динамическим нагрузкам за счет вязкой сердцевины и хорошо работать в условиях износа благодаря твердой поверхности.

Быстрый нагрев поверхности, необходимый при такой технологии, осуществляется чаще всего индукционным способом (закалка ТВЧ). Деталь помещается в индуктор, подключенный к генератору тока высокой частоты. Переменное магнитное поле высокой частоты наводит в тонком поверхностном слое металла вихревые токи, и нагрев осуществляется за счет сопротивления металла протеканию этих токов. Немедленно после нагрева, который длится секунды, деталь помещают в спрейер для охлаждения.

Поверхностная закалка должна сопровождаться низким отпуском.

Чем выше частота внешнего переменного магнитного поля, тем тоньше слой, в котором сосредоточены вихревые токи. Поэтому глубина закаленного слоя может легко регулироваться и составляет от десятых долей миллиметра до 3–5 мм. Операцию закалки ТВЧ можно полностью автоматизировать. Способ очень производительный; коробление и окисление поверхности детали при этом минимально.

Иногда для поверхностной закалки используют и другие способы нагрева: газопламенный, лазерный, в расплавах солей, в электролитах.

Для такого способа термообработки созданы специально стали пониженной прокаливемости, например, 55ПП (0,55 % С и не более 0,5 % примесей).

Химико-термическая обработка стали (ХТО) – это диффузионное насыщение поверхности стальных деталей различными элементами с целью упрочнить поверхность и защитить металл от коррозии.

Существует много разновидностей ХТО, но в любом случае необходимо получить насыщающую атмосферу с высокой концентрацией активного элемента в атомарном виде. Атомы или ионы адсорбируются поверхностью металла, а затем за счет диффузии проникают вглубь. В результате образуется диффузионный слой, отличающийся от основного металла химическим составом, структурой и свойствами.

Разновидности ХТО:

1) Цементация – это насыщение поверхности стали углеродом. Применяется для низкоуглеродистых сталей (20, 20Х и т. д.).

Выполняется при высокой температуре – 930 °С. Атомарный углерод получают при диссоциации метана: CH4 → 2H2 + C. Толщина науглероженного слоя составляет до 2 мм. Структура слоя – заэвтектоидная сталь (перлит и цементит).

Высокая прочность поверхности достигается после закалки и низкого отпуска цементованной детали. Твердость цементованного слоя составляет 62 HRC (или 750 HV); в сердцевине получается структура сорбита с твердостью 30-45 HRC.

Цементацию применяют для зубчатых колес, валов, пальцев.

2) Азотирование – это насыщение поверхности стали азотом. Применяется для легированных сталей (38Х2МЮА, 35ХЮА).

Выполняется при температуре 500-520 °С. Атомарный азот получают при разложении аммиака: 2NH3 → 2N + 3H2. Толщина азотированного слоя – не более 0,6 мм. Структура слоя – нитриды железа Fe2N и легирующих элементов.

Азотирование является заключительной операцией, т. е. выполняется после механической обработки и закалки с отпуском. Твердость и износостойкость азотированного слоя еще выше, чем цементованного: до 1100 HV. Повышается также коррозионная стойкость. Недостаток: процесс очень длительный (десятки часов).

Применяется также ионное азотирование в тлеющем разряде.

Азотируют коленчатые валы, гильзы цилиндров двигателей внутреннего сгорания.

3) Нитроцементация – это одновременное насыщение поверхности стали углеродом и азотом. Применяется для сталей 18ХГТ, 25ХГТ.

Температура процесса ниже, чем при цементации – 850 °С. Толщина диффузионного слоя 0,2-0,8 мм. Структура слоя – карбонитриды железа и легирующих элементов.

Закалка выполняется непосредственно из печи, где осуществлялась нитроцементация. Затем проводится низкий отпуск. Твердость нитроцементованного слоя составляет 58-62 HRC (до 700 HV). Твердость и износостойкость получаются промежуточными между цементацией и азотированием.

Нитроцементацию широко применяют для обработки деталей автомобилей и тракторов.

4) Диффузионная металлизация – это насыщение поверхности стали металлами, повышающими жаростойкость (алюминий) и коррозионную стойкость (хром).

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 734; Нарушение авторских прав?; Мы поможем в написании вашей работы!