КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологический процесс клепки

|

|

|

|

При сборке узлов, панелей и агрегатов самолетов и вертолетов из легких сплавов клепка до настоящего времени остается наиболее распространенным видом неразъемного соединения, так как она обеспечивает требуемую надежность и ресурс работы агрегатов планера.

Для открытых мест конструкции, где возможен двухсторонний подход в зону клепки, применяют обычные стержневые заклепки. При клепке закрытых мест, когда к одной из головок заклепок подход невозможен, применяют специальные заклепки для односторонней клепки. Обычные заклепки выполняют из легких сплавов (алюминиевых (τср.=180...280МПа) и сталей (τср.=350…500МПа), где τср.- предел прочности на срез). Технологический процесс клепки представлен в таблице 2.3.

Каждая из перечисленных операций выполняется на специальном рабочем месте – станке, прессе; при автоматической клепке операции I…V осуществляются на одном сверлильно-клепальном автомате.

При раздельном выполнении операций качество работы в значительной степени зависит от состояния оборудования и квалификации исполнителей, поэтому после каждой операции контролируют качество выполнения.

При автоматической клепке выполнение отдельных операций и переходов контролируется при наладке-настройке автомата.

При реализации процесса клепки используют следующее оборудование:

1) для образования отверстий и гнезд - ручные пневматические и электрические дрели; универсальные сверлильные станки; специальные сверлильно-зенковальные установки (СУ-Л; СУ-Ш; СУ-Н), сверлильно-зенковальные и агрегатные головки (СЗУ- Ф,СЗА-02);

2) клепальные прессы-КП-602; КП-403; клепальные автоматы – АК-2.2-05; клепальные молотки.

Таблица 4.3.

| Эскиз | Операция |

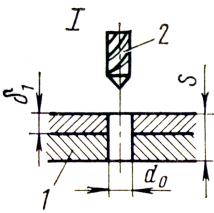

| Образование отверстия диаметром  под заклепку.

1 – склепываемый пакет.

2 – сверло. под заклепку.

1 – склепываемый пакет.

2 – сверло.

|

| Образование гнезда под головку потайной заклепки под размер  зенкованием ( зенкованием ( ) или штамповкой( ) или штамповкой( .

3 – зенковка. .

3 – зенковка.

|

| Вставка заклепки в отверстие. 4 – заклепка ЗУК. |

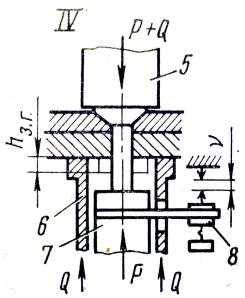

| Образование замыкающей головки заклепки размером  прессованием или ударом.

5 – верхний пуансон.

6 – прижим.

7 – нижний пуансон.

8 – система микровыключателей. прессованием или ударом.

5 – верхний пуансон.

6 – прижим.

7 – нижний пуансон.

8 – система микровыключателей.

|

| Сжатие путем механической обработки лишнего материала для получения требуемой величины выступания (Δh). 9 – торцевая фреза. |

| Контроль выступания потайной головки и размеров замыкающих головок. 10 – индикатор с подставкой. 11 – шаблон. |

Технология выполнения высокоресурсных клеевых и клеесварных соединений.

Укрупненный технологический процесс склеивания включает следующие операции:

– предварительная сборки разборка узла;

– подготовка поверхностей деталей под склеивание;

– нанесение подслоя клея (грунтовки) и его термообработка (в случае необходимости);

– нанесение клея;

– открытая выдержка;

– сборка;

– отверждение клея;

– контроль качества склеивания.

Предварительная сборка и разборка необходима для проверки согласованности размеров склеиваемых деталей и прилегания соприкасающихся поверхностей.

Подготовка поверхностей для склеивания в значительной степени определяет качество соединения и заключается в химической, электрохимической или механической обработке, изменяющей шероховатость и энергетические характеристики склеивания поверхностей, повышая их адгезионные способности. Способы подготовки многообразны и зависят от свойств клея, склеиваемого материала и условий эксплуатации. Механические методы подготовки поверхности позволяют увеличить истинную поверхность склеивания. Это достигается зашкуриванием, гидропескоструйной обработкой, обдувкой корундом или металлическими опилками, а также механической обработкой.

Для алюминиевых сплавов широко применяют анодирование в хромовой и серной кислотах.

Магниевые сплавы подвергают химическому оксидированию, а в отдельных случаях дополнительной лакокрасочной защите.

При подготовке к склеиванию сталей используют кадмирование и цинкование. Коррозионно-стойкие стали обрабатываются в растворах смеси различных кислот и солей.

Поверхности деталей из титановых сплавов анодируются или обрабатываются в растворе концентрированной серной кислоты и бихромата натрия.

Перед нанесением клея поверхности должны быть обезжирены, что выполняется различными методами:

– ультразвуковой очисткой в органических растворителях или водных моющих растворах щелочей и поверхностно-активных веществ;

– обработкой в атмосфере горячих паров растворителей и последующее травление в смеси серной и хромовой кислот (так называемый «пиклинг» процесс).

После подготовки наносят клей различными способами в зависимости от его исходного состояния, а также от формы и габаритных размеров склеиваемых деталей. Следует отдавать предпочтения пленочным клеям, так как они более технологичны.

Сборка состоит в установке деталей в сборочное положение в приспособлении или по сборочным отверстиям и их закреплении.

Отверждение клея происходит при определенном температурном режиме и давлении. Время нагрева, давление, температуру выдержки выбирают исходя из характеристик клея, его вязкости, точности пригонки склеиваемых поверхностей и жесткости склеиваемых деталей. Нагрев осуществляется в автоклавах, электрических печах, встроенными в приспособление контактными и спиральными электронагревателями либо подводом пара и воздуха.

Для создания давления применяют различные виды приспособлений (таблица 2.4). Применяются гидравлические, пневматические и вакуумные прижимы, гидравлические прессы, механические зажимы и грузы определенного веса. Сейчас наиболее широко применяют автоклавы, обеспечивающие равномерное распределение давления.

Таблица 4.4.

| Способ создания давления | Схема приспособления | Нагрев |

| Механический при помощи винтовых зажимов |

| В печах и облучением инфракрасными лучами |

| Пневматический или гидравлический при помощи зажимов |

| В печах и электрическими спиральными нагревателями |

| Механический при помощи универсального пресса |

| Электрическими спиралями и током высокой частоты. Горячим воздухом, водой или паром |

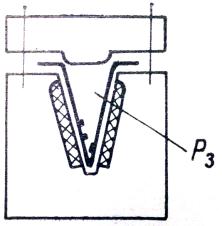

| Давлением воздуха, заполняющего резиновый мешок |

| В температурных условиях закрытого помещения (цеха). В печах или автоклавах |

| Вакуумом в резиновом мешке и давлением окружающего воздуха |

| В температурных условиях закрытого помещения (цеха). В печах или автоклавах |

| Вакуумом в резиновом мешке и давлением воздуха, заключенного в специальном замкнутом сосуде |

| В автоклаве высокого давления |

| Давлением самовспенивающегося заполнителя |

| Электрические спиральные нагреватели |

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 7652; Нарушение авторских прав?; Мы поможем в написании вашей работы!