КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Цветные сплавы

|

|

|

|

Цветные сплавы – это сплавы на основе любых металлов, кроме железа. Цветные металлы и сплавы условно подразделяются на легкие (плотность не более 5 г/см3) и тяжелые, плотность которых более 5 г/см3. Легкие литейные сплавы – это сплавы на основе магния, алюминия, титана и др. Тяжелые сплавы в машиностроении – это в основном сплавы на основе меди – бронзы и латуни, а также цинка.

2.3.1. Легкие цветные сплавы.

Алюминиевые литейные сплавы (ГОСТ 1583-89) включают 5 групп:

I – сплавы на основе системы Al–Si–Mg;

II – сплавы на основе системы Al–Si–Cu;

III – сплавы на основе системы Al–Cu;

IV – сплавы на основе системы Al–Mg;

V – сплавы на основе системы Al–прочие компаненты.

Наибольшее применение в промышленности находят сплавы I и II групп.

Сплавы I группы (силумины) широко используются в авиационной, автомобильной, тракторной, судостроительной, приборостроительной и электротехнической промышленности. Все они (кроме сплава АК12) имеют узкий интервал кристаллизации и хорошие литейные свойства – небольшую усадку, повышенную жидкотекучесть, малую склонность к трещинообразованию. Примеры маркировки: АК12, АК9, АК7ч. Наиболее вредной примесью является железо. Эти сплавы не упрочняются, как правило, термообработкой (sв = 15…24 кг/мм2).

Сплавы II группы в качестве основных легирующих элементов содержат кремний (4…22%) и медь (0,5…8%). Их широко применяют для отливок с повышенной твердостью и прочностью и имеющие высокую чистоту обработки – корпуса приборов, автомобильных и тракторных поршней, деталей авиационных двигателей воздушного охлаждения. Сплавы обеспечивают повышенную стабильность размеров, работают при повышенных температурах и давлениях, хорошо обрабатываются резанием. Сплавы могут подвергаться термической обработке. (sв = 16–25 кг/мм2). Сплавы обладают повышенной жаропрочностью. Примеры маркировки: АК5М, АК5М2, АК12ММгН.

Сплавы III группы на основе системы Al–Cu отличаются высокими механическими свойствами (sв = до 30 кг/мм2). Для повышения прочности они могут легироваться марганцем, титаном, церием и др. металлами, а ткже подвергаться термической обработке (закалке). Примеры маркировки: АМ5.

Сплавы IV группы отличаются малой плотностью, высокими коррозионной стойкостью и прочностью, хорошо выдерживают вибрационные нагрузки. Однако сплавы имеют низкие литейные свойства: повышенную склонность к окислению и образованию усадочных раковин, трещин и рыхлот; взимодействуют с влагой формы; характерны низкой жидкотекучестью, и склонностью к возгоранию. Для повышения прочности эти сплавы легируют цирконием, а присадки бериллия, бора предотвращают возгорание. Сплавы подвергают упрочняющей термообработке (закалке). Примеры маркировок: АМг4К1,5М, Амг10 (sв = 19–32 кг/мм2).

Сплавы V группы относятся к системам Al–Si–Zn (АК7Ц9) и Al–Zn–Mg (АЦ4Мч) и являются свариваемыми литейными алюминиевыми сплавами (sв = 20–27 кг/мм2).

Жидкотекучесть алюминиевых сплавов составляет 230–420 мм, линейная усадка – 0,9–1,25%, объемная усадка – 3–6,5%, твердость НВ = 50–70.

В маркировках алюминиевых сплавов буква А означает алюминиевый сплав, К – кремний, М – медь, Мг – магний, Ц – цинк, Н – никель, ч – чистый, цифра означает среднее содержание элемента в %.

Магниевые литейные сплавы (ГОСТ 2856-79) включают 19 сплавов. Маркировка: МЛ1…..МЛ19, где буква М означает магниевый сплав, Л – литейный, цифра – номер сплава. Химический состав – в таблицах ГОСТа.

Магниевые литейные сплавы подразделяются на 3 группы:

I группа – сплавы на основе системы Mg–Al–Zn

(МЛ3, МЛ4, МЛ5, МЛ6);

II группа – сплавы на основе системы Mg–Zn–Zr

(МЛ8, МЛ12, МЛ15);

III группа – сплавы, легированные редкоземельными элементами

(МЛ9, МЛ10, МЛ11, МЛ19).

Все сплавы I группы (за исключением МЛ3) относятся к числу высокопрочных (sв = 15–23 кг/мм2).

Основным упрочняющим элементом в этих сплавах является алюминий, в меньшей степени – цинк. Сплавы I группы предназначены для производства высоконагруженных отливок, работающих в условиях большой влажности. Для повышения коррозиционной стойкости в сплавы вводят 0,1–0,5% марганца. Недостатки сплавов – склонноость к образованию усадочных дефектов.

Сплавы II группы используют для изготовления отливок, работающих при 200…250° С и высоких нагрузках (sв = 21–26,5 кг/мм2).

Сплавы III группы обладают высокой жаропрочностью и хорошей коррозионной стойкостью. Они предназначены для длительной работы при 250….350° С и кратковременной – при 400° С. Сплавы имеют хорошие литейные свойства, высокую герметичность, однородные механические свойства в сечениях различной толщины, хорошо свариваются аргоно-дуговой сваркой (sв = до 22 кг/мм2).

Жидкотекучесть магниевых сплавов составляет 215–330 мм, линейная усадка 1,0–1,6%, объемная усадка – 3,4–5,0%.

Большинство магниевых сплавов подвергается термообработке.

Титановые литейные сплавы (ГОСТ 19807-74) подразделяется на 5 групп в зависимости от микроструктуры (a-сплавы, псевдо a-сплавы, a+b сплавы, псевдо b-сплавы, b-сплавы).

В состав титановых сплавов входят алюминий, ванадий, молибден, кремний, хром, цирконий и др. Эти сплавы обладают свойствами, выгодно выделяющих их из остальных сплавов: по прочности они не уступают сталям, имеют достаточно низкую плотность (~4,5 г/мм3), высокую химическую стойкость при температуре до 500 °С, высокую коорозионную стойкость во влажном воздухе, морской воде, азотной и соляной кислоте. Благодаря этим свойствам титановые сплавы интенсивно внедряются в авиа-, ракето- и кораблестроении.

В справочной литературе приводятся химсостав и механические свойства восьми литейных титановых сплавов – ВТ1Л, ВТ5Л, ВТ20Л, ВТ3-1Л, ВТ6Л, ВТ9Л, ВТ14Л, ВТ22Л, где буква В означает наименование организации-разработчика (ВИАМ), Т – титановый сплав, Л – литейный, цифра – номер сплава. Упоминается и новый сплав ВТ35Л.

Титановые сплавы обладают хорошей жидкотекучестью (460–520 мм), небольшой линейной (0,8–1,2 %) и объемной (2,4–3,2%) усадкой.

Сплав ВТ3-1Л относится к числу наиболее освоенных в производстве.

Прочность титановых сплавов sв = 34….93 кг/мм2, пластичность d = 4–10%.

Главный недостаток титановых литейных сплавов – высокая температура плавления (до 1665 °С) и активное взаимодействие (при плавке) со всеми газами и огнеупорными материалами. Отсюда – проблема плавки (вакуумная, в атмосфере нейтральных газов) и материалов для литейных форм, что резко удорожает технологические процессы литья.

2.3.2. Тяжелые цветные сплавы.

Наибольшее применение среди тяжелых сплавов имеют сплавы на основе меди– бронзы и латуни. Для изготовления фасонных отливок в машиностроении используют три группы медных сплавов: оловянные бронзы,безоловянные бронзы и латуни.

Оловянные литейные бронзы (ГОСТ 613-79) – это сплавы меди с оловом (от 4 до 33%). Большое практическое значение имеют сплавы с содержанием олова до 10%. Кроме олова в бронзе присутствуют цинк, свинец, никель, фосфор.

Оловянные бронзы обладают хорошими литейными свойствами (коррозионными, антифрикционными). Примеры отливок – арматура в судостроении, химическом машиностроении, подшипники трения, гребные винты, венцы червячных колес).

Маркировка литейных оловянных бронз (всего 11 марок): БрО3Ц7С5Н1, БрО10Ц2, БрО10Ф1, где Бр – означает бронза, О – олово, Ц – цинк, С – свинец, Ф – фосфор, цифра –содержание элемента в %. Основные свойства: sв = 14,7–22,5 кг/мм2, пластичность 3–10%, линейная усадка 1,4–1,6%, объемная усадка 4–4,5%, жидкотекучесть 400–450 мм.

Безоловянные литейные бронзы (ГОСТ 493–79) – это сплавы меди с алюминием, свинцом, сурьмой, кремнием и др. По механическим, коррозионным и антифрикционным свойствам не уступают оловянным, но значительно дешевле оловянных. Но некоторым свойствам (разрушение в условиях кавитации, антифрикционный износ) – превосходят оловянные бронзы. Примеры отливок – грибные винты крупных судов, тяжелонагруженные шестерни и зубчатые колеса, корпуса насосов, вкладыши подшипников дизельных двигателей.

Маркировка литейных безоловянных бронз (всего 10 марок): БрА9Мц2Л, БрС30, БрА9Ж3Л, где Бр – означает бронза, А – алюминий, Мц –марганец, Л – литейная, С – свинец, цифра – содержание элемента в %.

Основные свойства: sв = 15,7–60,7 кг/мм2, пластичность 2–20%, линейная усадка 1,6–2,5%, объемная усадка 6–6,7%, жидкотекучесть 350–850 мм.

Латуни литейные (ГОСТ 17711-80) это сплав меди с цинком (до 50%) Для фасонного литья применяют сложнолегированные медноцинковые сплавы (включают кремний, свинец, железо, алюминий, марганец и др. элементы).

Латуни обладают высокой электро- и теплопроводностью, хорошими литейными свойствами. Примеры отливок: арматура для работ в морской воде, сепараторы подшипников, детали приборов, гайки нажимных винтов прокатных станов, червячные винты, гребные винты.

Маркировка литейных латуней (всего 11 марок): ЛЦ40С, ЛЦ40Мц3А, ЛЦ25С2, где буква Л – означает латунь, Ц – цинк, С – свинец, Мц – марганец, А – алюминий, цифры – содержание элемента в %. Основыные свойства: sв = 21,5–70 кг/мм2, пластичность 7–15%, линейная усадка 1,7–2,2%, объемная усадка 5–6%, жидкотекучесть 400–600 мм.

Прочие литейные сплавы имеют в машиностроении ограниченное применение.

|

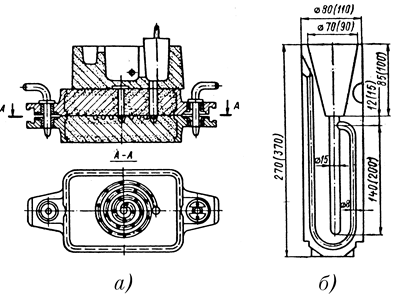

Рис. 2.1. Методы определения жидкотекучести:

а) по спирали, б) по U-образной пробе

|

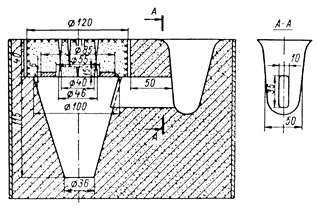

Рис. 2.2. Технологическая коническая проба для определения объема усадочной раковины сплава

|

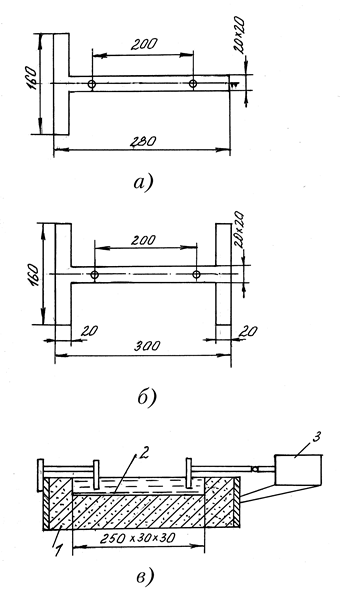

Рис. 2.3. Технологические пробы для определения свободной (а) и затрудненной (б) усадки, а также схема прибора Большакова (в)

1– песчаная форма, 2 – технологическая проба, 3 – индикатор

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 8447; Нарушение авторских прав?; Мы поможем в написании вашей работы!