КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Мелкосерийного и единичного производств

|

|

|

|

Для условий многономенклатурного средне-, мелкосерийного и единичного производства методика формирования подетально-групповых участков, групповых поточных линий и их высших форм – ГПС – включает три этапа.

На первом этапе проводят анализ номенклатуры деталей изделий по конструктивно-технологическим признакам, на втором – осуществляют анализ планово-организационных характеристик деталей (их трудоемкости, программы выпуска), на третьем – осуществляют синтез первых двух этапов и определяют структуру производственных подразделений.

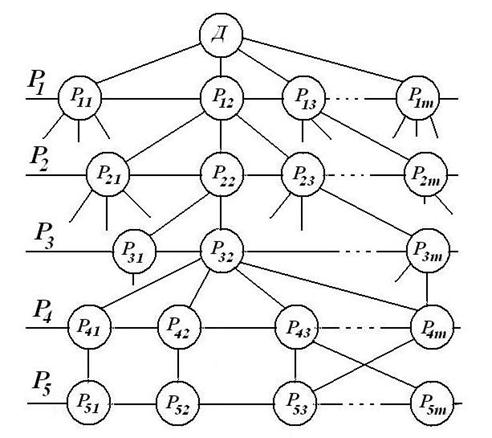

Первый этап. Анализ конструктивно-технологической общности деталей. Задача этого анализа состоит в том, чтобы все многообразие изготовляемых цехом деталей разделить на группы по конструктивным и технологическим признакам. С этой целью любую "деталь из всей номенклатуры, выражаемой множеством Д (рисунок 3.3), описывают набором признаков Р — {Pt; i = 1, 2,..., п), по которым классифицируют детали множества Д.

Рисунок 3.3 – Классификационная схема группирования деталей

Этими признаками для описания конструктивных и технологических факторов могут быть:

Р1 – вид заготовки, определяющий характер оборудования и частично технологический процесс, Р11 – пруток, Р12 – прокат, Р13 –стальное литье, Р14 – чугунное литье и т. д.

Р2 – габаритные размеры деталей, характеризующие возможную габаритную группу и мощность оборудования, Р21 – до Ø50, Р22 – свыше Ø50 до Ø100 и т. д.

Р3 – основной технологический маршрут, задаваемый преобладающими видами обработки, Р31 – только токарной обработки (Т), Р32 – токарной и фрезерной (Т–Ф), Р33 – токарно-фрезерно-сверлильной (Т–Ф–С), Р34 – сверлильно-фрезерно-расточной (С–Ф–Р) и т. д. Маршрут определяет комплект необходимого оборудования для основной обработки деталей группы.

P4 — конструктивный тип деталей,. устанавливающий профиль подетальной специализации участка; Р41 – корпусные детали; Р42 – шестерни; Р43 – валы; Р44 – кольца; Р45 – рычаги и т. д.

Для оценки планово-организационных характеристик деталей используют суммарное расчетное число станков для изготовления деталей группы – параметр Р5. Могут быть приняты и другие признаки.

Каждая группа при множестве наименований признаков Р = { Р1j }, j = 1, 2, 3, ..., т образуется на последней n -й ступени (в нашей схеме на пятой) выделением деталей по j -му признаку. Подобная классификация может быть легко представлена в матричной форме, что очень удобно для обработки результатов на ЭВМ.

Второй этап. Анализ планово-организационных характеристик деталей. Анализ действующих участков с подетальной специализацией показывает, что не всегда удается обеспечить необходимую загрузку оборудования участка и линии обработкой деталей только одной конструктивно-технологической группы. Приходится закреплять за участками детали, входящие в разные группы, если их можно обработать на одних и тех же станках (например, корпусные детали, рычаги, кронштейны и планки). Поэтому необходимо дополнительно группировать детали по признакам трудоемкости и объема выпуска (признак Р5).

В качестве показателя, синтезирующего признаки трудоемкости и объема выпуска, ГОСТ 14.312-79 рекомендует относительную трудоемкость изготовления Kзi i -й детали

, (3.5)

, (3.5)

где noi – число операций изготовления i-й детали;

Tmi,j – штучное (штучно-калькуляционное Tmi,j) время j -й операции обработки i -й детали;

Фд – эффективный (действительный) фонд времени работы оборудования в год;

Ni – годовая программа выпуска i -й детали;

Кв – средний коэффициент выполнения норм в цехе (учитывается при анализе действующих цехов).

Нетрудно заметить, что коэффициент Kзi представляет собой суммарное число «обезличенных» станков, необходимых для изготовления заданного объема выпуска Ni при рассматриваемой технологии и режиме работы.

Выражение  представляет собой станкоемкость изготовления деталей группы на станках определенной группы.

представляет собой станкоемкость изготовления деталей группы на станках определенной группы.

Суммарная относительная трудоемкость обработки по m -й типовой группе

, (3.6)

, (3.6)

где r — число наименований деталей в m -й группе, шт.

Третий этап. Синтез групп деталей для изготовления на одном участке. При синтезе групп деталей, изготовляемых на участке, вначале необходимо обосновать рациональное число участков цеха, а затем и их подетальную специализацию.

Практика показывает, что рациональное число станков в составе обособленных участков и линий с их подетальной специализацией составляет 25…35 единиц, а для ГПС 6…18 ГПМ. Это объясняется значительным возрастанием внецикловых потерь в системе взаимосвязанных станочных модулей.

Число участков цеха. пу ориентировочно определяется делением общего числа станков цеха Сп на принимаемое среднее число станков на одном участке Су

пу ≈ Сп/Cy. (3.7)

Подбором групп деталей необходимо обеспечить создание участков е примерно одинаковым числом станков, для чего следует соблюсти следующее условие:

, (3.8)

, (3.8)

где dу – число групп деталей, закрепляемых за участком, шт..

Для выбора типа линии пользуются показателем средней относительной трудоемкости операции Kсрi определяемой для каждой детали

Kсрi = Kсзi /n0i. (3.9)

Коэффициент Kсрi выражает число станков для выполнения i-й операции изготовления данной детали и одновременно представляет собой средний коэффициент загрузки станков в предположении однономенклатурной поточной линии.

Обобщение практических материалов показывает, что

- при Kсрi > 0,75 целесообразно создание непрерывно поточной линии;

- при 0,2 <; Kсрi < 0,75 – многономенклатурной переменно-поточной линии;

- при 0,05 < Kсрi < 0,2 – групповой поточной линии.

В последнем случае за участком закрепляют несколько типов деталей, обрабатываемых на одинаковом оборудовании. Это делается для того, чтобы обеспечить средний коэффициент загрузки станков участка (средний показатель относительной трудоемкости) не менее 0,75.

, (3.10)

, (3.10)

где т — число наименований деталей, закрепленных за участком (линией), шт.

При наличии классификации деталей и суммарных показателей Ксзi группам деталей в условиях мелко- и среднесерийного производства удобнее вести анализ не по каждой детали, а по группе наиболее трудоемких ( ), деталей и группе детален е наибольшими показателями их относительной трудоемкости (Ni

), деталей и группе детален е наибольшими показателями их относительной трудоемкости (Ni  ).

).

Для этих групп деталей достаточно определить средние показатели Кср по рассчитанным ранее показателям Кзi

, (3.11)

, (3.11)

где nch0i — среднее число операций в технологическом процессе обработки деталей т- й. группы;

r – число наименований деталей т- й. группы.

Наиболее удобно результаты анализа для последующего синтеза групп деталей для каждого участка представлять в матричной форме по классификационным параметрам: Р1 – применяемое оборудование; Р4 – тип детали; Р5 – относительная трудоемкость обработки. Для удобства последующего анализа при формировании матрицы по строкам целесообразно располагать детали каждого типа слева направо в порядке возрастания их сложности по параметру Р3, т. е. вначале должны быть более простые маршруты их обработки, а далее по строке более сложные. По вертикали в столбцах располагают группы деталей в порядке их усложнения по параметру Р4. В каждую ячейку матрицы вносят данные о числе наименований деталей r в каждой группе (числитель) и показатель суммарной относительной трудоемкости обработки по типовой группе Кcpш (знаменатель).

Принятая схема синтеза конструктивно-технологической общности деталей и данные об их суммарной относительной трудоемкости позволяют выявить кусты сходных групп деталей, которые дополняются более мелкими группами для окончательного выравнивания загрузки участков.

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 647; Нарушение авторских прав?; Мы поможем в написании вашей работы!