КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Обработка отверстий

|

|

|

|

Инструмент для обработки отверстий. На сверлильно-расточных и сверлильно-расточно-фрезерных станках с ЧПУ обрабатывают главным образом крепежные отверстия небольшого диаметра и отверстия, предназначенные для базирования присоединяемых деталей (основные отверстия). Например, отверстия корпусных деталей делятся на основные, предназначенные для базирования устанавливаемых в корпусе деталей, вспомогательные (в том числе крепежные) и свободные, используемые при монтаже и ремонте [55]. Основные отверстия могут быть гладкими или ступенчатыми, односторонними или двусторонними, иметь канавки, фаски, выточки, могут располагаться в одной плоскости или соосно в нескольких параллельных стенках (рис. 3.19).

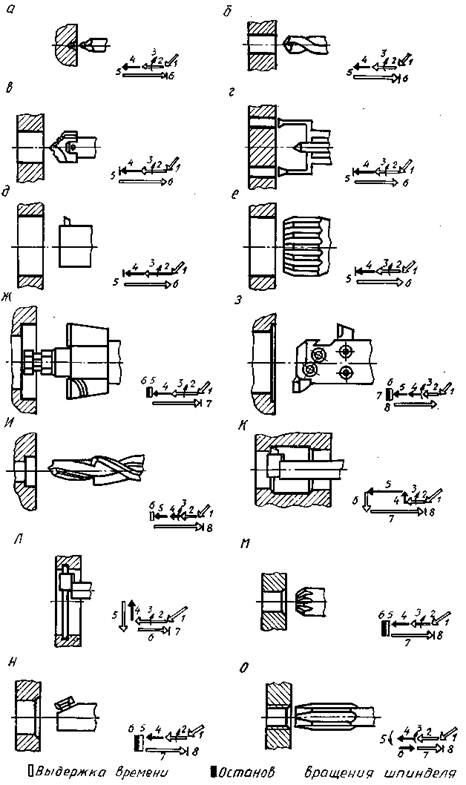

Основные типы инструментов для обработки отверстий приведены в табл. 3.5. Буквой А обозначены настроечные точки.

Схемы обработки отверстий. Технологические переходы обработки отверстий выполняются по типовым схемам, которые имеют ряд общих признаков.

1. Большинство переходов осуществляют за один проход (многопроходные технологические переходы характерны для обработки глубоких отверстий с периодическими выводами сверла и обработки отверстий в разных стенках).

2. Траектория инструмента в пределах прохода состоит из участков рабочего и вспомогательного ходов. Рабочий ход, как правило, включает недоход, участок резания и перебег (при обработке глухих отверстий отсутствует).

Рис. 3.19. Основные отверстия в стенке корпусных деталей:

а — гладкие, обрабатываемые с одной стороны; б — с выточками и канавками, обрабатываемые с одной стороны; в — ступенчатые, с канавками и выточками, обработка которых возможна с одной стороны; г — глухие; д — ступенчатые двусторонние, обрабатываемые с двух сторон; е — с внутренними обработанными торцами и выточками

3. Недоход обычно принимают равным 1...3 мм для предварительно обработанных поверхностей и 5...10 мм для необработанных поверхностей.

4. Перебег зависит от размера заборного конуса инструмента и принимается больше его длины на 1...3 мм.

5. На участке резания траектория инструмента может иметь промежуточные опорные точки, которые характеризуются изменением частоты вращения шпинделя и минутной подачи либо выполнением включения, выключения или реверса вращения шпинделя.

6. Вспомогательный ход включает быстрый подвод инструмента к обрабатываемому отверстию и его возврат в исходную точку.

6. Вспомогательный ход включает быстрый подвод инструмента к обрабатываемому отверстию и его возврат в исходную точку.

С учетом указанных признаков строятся типовые единичные циклы обработки отверстий (рис. 3.20).

Для упрощения программирования обработки деталей, имеющих несколько одинаковых элементов, используются постоянные циклы и подпрограммы.

В общем случае постоянный цикл обработки отверстий включает: 1) быстрое позиционирование стола (при необходимости — вращение), выбор частоты и направления вращения шпинделя, включение вращения шпинделя; 2) быстрое позиционирование инструмента по оси Z в точку, находящуюся на расстоянии 1...3 мм от поверхности заготовки; 3) рабочий ход вдоль оси Z с заданной подачей до требуемой глубины отверстия (в зависимости от типа постоянного цикла движение осуществляется непрерывно или прерывисто) в конце рабочего хода может быть задана выдержка времени; 4) подготовку к возврату инструмента в исходное положение (в зависимости от типа цикла это останов шпинделя, изменение направления его вращения, фиксация его углового положения); 5) возврат инструмента в исходное положение по оси Z на скорости быстрого хода или на рабочей подаче (с вращением или без вращения шпинделя).

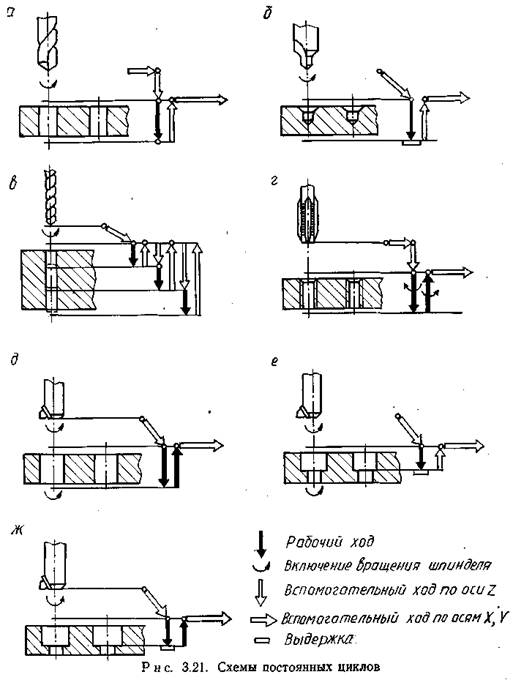

Наиболее часто применяются следующие постоянные циклы: сверления (рис. 3.21, а); центрования или подрезки с выстоем в конце рабочего хода (рис. 3.21, б); глубокого сверления с выводом сверла в исходную позицию после каждого шага образования отверстия (рис. 3.21, в); нарезания резьбы метчиком (рис. 3.21, г); растачивания (развертывания) сквозных отверстий с отводом инструмента в исходное положение на рабочей подаче (рис. 3.21, д); растачивания сквозных отверстий с выстоем инструмента в конце рабочего хода и быстрым отводом в исходное положение (рис. 3.21, е); растачивания с выстоем инструмента в конце рабочего хода и отводом в исходное положение на рабочей подаче (рис. 3.21, ж).

На станках с микропроцессорными системами ЧПУ указанные постоянные циклы реализуются, как правило, в виде подпрограмм.

Последовательность переходов при обработке отверстий. Последовательность переходов при обработке отверстий выбирают с учетом ряда факторов: конфигурации отверстий; допустимых отклонений формы и относительного положения осей отверстий; числа групп одинаковых отверстий; возможностей станка с ЧПУ. Последний фактор при этом характеризуется точностью и продолжительностью позиционирования стола, его поворота, смены инструмента, а также числом позиций револьверной головки или магазина инструментов.

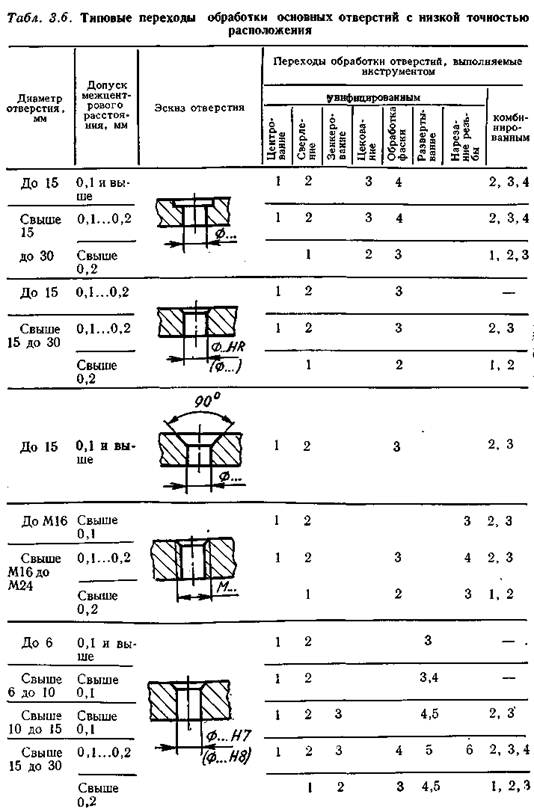

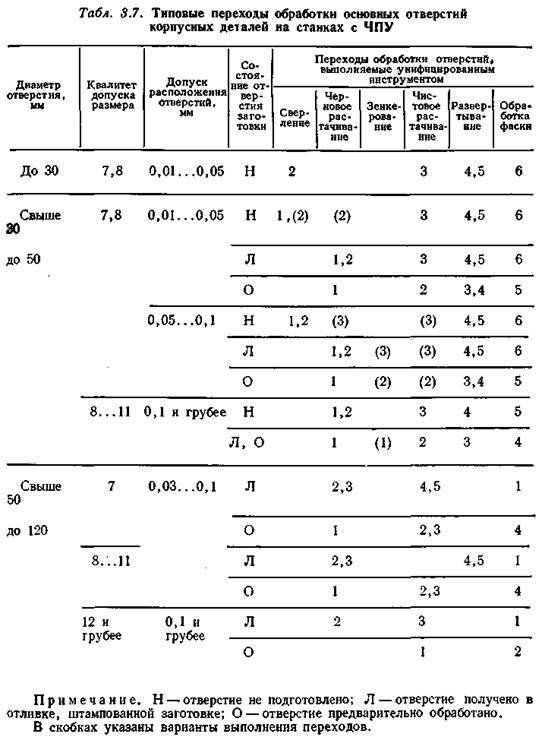

Типовые переходы обработки крепежных отверстий и основных отверстий корпусных деталей с указанием их последовательности приведены в табл. 3.6 и 3.7.

Общую последовательность выполнения переходов для всей совокупности обрабатываемых отверстий в каждом конкретном случае выбирают исходя из допусков на межцентровые расстояния, а также из условия сведения до минимума времени на вспомогательные перемещения и смену инструментов. В связи с этим различают два основных варианта обработки отверстий.

По первому варианту (параллельная обработка) одним инструментом обрабатываются все одинаковые отверстия в стенке детали, затем производится смена инструмента и цикл повторяется. После этого деталь поворачивается для обработки отверстий с другой ее стороны.

По второму варианту (последовательная обработка) каждое отверстие обрабатывается полностью по всем переходам, после чего производится позиционирование стола для обработки следующего отверстия. Когда завершается обработка всех отверстий на одной стороне, деталь поворачивается для обработки отверстий с другой ее стороны.

От варианта обработки отверстий существенно зависит переменная доля времени обработки, которая складывается из продолжительности позиционирования инструментов над отверстиями и времени смены инструментов.

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 2514; Нарушение авторских прав?; Мы поможем в написании вашей работы!