КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Обработка тел вращения

|

|

|

|

Инструмент для обработки тел вращения. Детали, обрабатываемые на станках с ЧПУ токарной группы, образуются цилиндрическими, коническими, сферическими и торцевыми поверхностями, на которых могут быть канавки, фаски, резьбы. Для наружной, торцевой и внутренней обработки указанных поверхностей, а также для проточки канавок и нарезания резьб используются резцы различных типов. Обработку отверстий ведут также сверлами, зенкерами и развертками.

Выбор режущего инструмента (резцов) производится в основном по общим правилам и рекомендациям, как и для универсальных станков. При автоматическом цикле обработки несколько повышены требования по стружколоманию (геометрия режущей части инструмента должна обеспечить надежное стружколомание). Наиболее распространенные типы резцов приведены в табл. 3,4.

Программируемой точкой резца служит либо его вершина А, либо центр С закругления при вершине. Вершиной проходного подрезного резца при продольной обработке служит точка А, а при подрезке торца — В.

Зоны выборки и схемы их обработки. При проектировании переходов обрабатываемая область, ограниченная контурами детали и заготовки, разделяется на отдельные зоны в зависимости от требований к чистоте и точности поверхностей детали, режущего инструмента и способа крепления заготовки на станке. Каждая зона ограничивается замкнутым контуром, состоящим из основного и вспомогательного участков. Основным считается тот участок контура зоны, который является границей траектории инструмента при обработке.

Все многообразие зон может быть представлено зонами выборки объемов металла и зонами контурной обработки детали. Зоны выборки служат для многопроходной обработки при больших съемах припуска. Они делятся на открытые, полуоткрытые и закрытые. Основной участок контура открытой зоны выборки ограничивает ее с одной стороны, полуоткрытой — с двух, а закрытой — с трех сторон.

Контурные зоны состоят из припуска на получистовую или чистовую обработку поверхностей и служат для прохода инструмента эквидистантно к участкам контура детали.

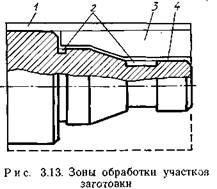

Пример разделения снимаемого припуска на открытые /, полуоткрытые 2, закрытые 3 и контурные 4 зоны приведен на рис. 3.13,

При разработке траектории движения инструмента для зон выборки рекомендуются типовые схемы движения инструмента (рис. 3.14).

Схема «петля» используется при обработке заготовки резцами, которые работают в одном направлении. Схема «зигзаг» применяется в основном при обработке в обоих направлениях глубоких впадин чашечными резцами. Схема «виток» мало отличается от схемы

«зигзаг», но имеет преимущество при обработке неглубоких и относительно пологих впадин чашечными резцами. Схема «спуск» предназначена для работы канавочными резцами (рис. 3.15).

Контурную зону составляют линии, эквидистантные к основному контуру детали. Основное ее назначение состоит в формировании контура детали или при необходимости чистовой обработки в обеспечении равномерного припуска. Участки врезания и выхода резца из зоны резания при обработке контуров детали строятся так же, как и при фрезерной обработке.

Канавки сложной формы обрабатываются по типовым схемам за несколько переходов [55]. Окончательный профиль детали получают при чистовом переходе. Критерием для выбора схемы ее обработки служит глубина канавки /i = 0,5(D2—di) и ее ширина В (рис. 3.16, а). При /г<5 мм и В<<30 мм предварительную обработку ведут с продольной подачей канавочным резцом (рис. 3.16, б), если В>30 мм — проходным резцом (рис. 3.16, в). При ft>5 мм и В<30 мм применяют канавочные резцы и работают методом ступенчатого врезания (рис. 3.16, г).

|

Рис. 3.14. Типовые схемы движения инструмента типа «петля» (а), «зигзаг» (б), «виток» (в), «спуск» (г)

При 5>30 мм сначала обрабатывают канавку шириной около 10 мм, затем оставшийся материал убирают подрезным резцом (рис. 3.16, д, е). Окончательную обработку во всех случаях проводят ка-навочными резцами по контуру (рис. 3.16, ж, з). Аналогично обрабатывают внутренние канавки.

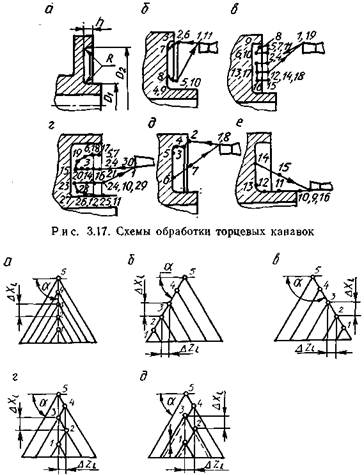

Торцевые канавки (рис. 3.17, а) обрабатывают канавочными резцами. При ширине канавки B = Q,5(D2—D[) <60 мм и глубине Л<3 мм обработку ведут по схеме, представленной на рис. 3.17, б, если /i>3 мм — по схеме на рис. 3.17, в, г. Окончательную обработку торцевых канавок производят двумя канавочными резцами (отличаются только положением формообразующей вершины) (рис. ЗЛ7,д,е).

Рис. 3.18. Схемы обработки резьбы

Схемы обработки винтовых поверхностей. Современные токарные станки с ЧПУ, как правило, оснащаются датчиками углового положения шпинделя. С помощью такого датчика осуществляется синхронизация вращения шпинделя с движением подачи (линейной интерполяцией). В результате появляется возможность реализовать разнообразные схемы нарезания одно- и многозаходных цилиндрических и конических резьб, винтов различного профиля, червяков и других винтовых поверхностей.

При построении технологических схем многопроходной обработки крепежных резьб исходят из того, что форма резьбового резца соответствует профилю обрабатываемой резьбы (рис. 3.18). Обработка состоит из черновых проходов для выборки резьбовой впадины и зачистных проходов при небольшом припуске или без него.

При заглублении резца перпендикулярно к оси вращения детали (рис. 3.18, а) в резании участвуют одновременно две его режущие кромки. Стружка при этом имеет корытообразную форму, в результате чего повышается ее жесткость и увеличивается нагрузка на резец. Заглубление резца вдоль одной из сторон профиля (рис. 3.18, б, в) обеспечивает лучшее стружкообразование, но приводит к неравномерному изнашиванию его режущих кромок (в резании участвует одна режущая кромка). При нарезании резьбы по схеме, изображенной на рис. 3.18, г, заглубление резца осуществляется поочередно вдоль правой и левой сторон профиля. В результате обе кромки резца изнашиваются равномерно

Резьбонарезание с образованием зазора е между проходами (рис. 3.18, д) исключает трение ненагруженной кромки резца, благодаря чему значительно повышается его стойкость.

Разделение припуска на черновые проходы осуществляется с учетом требований к параметрам режима резьбонарезания. Наиболее часто глубину резания t принимают одинаковой на всех черновых проходах: t = h[k, где h — глубина впадины резьбы; k — число черновых проходов. Однако такое разделение припуска приводит к увеличению сечения стружки на каждом последующем проходе и как следствие к увеличению нагрузки на резец. Поэтому допустимую глубину прохода выбирают из условия прочности резца на последнем черновом проходе. В результате на предшествующих проходах возможности станка и инструмента используются не полностью на токарных станках с ЧПУ. Поверхности детали, полученные на токарных станках, в зависимости от назначения и точности обработки разделяют на основные и дополнительные.

К основным поверхностям относятся торцевые, цилиндрические и конические, а также поверхности с криволинейной образующей и неглубокие (до 1 мм) канавки и выточки. Их обработка производится проходными, копировальными и расточными резцами.

К дополнительным поверхностям относятся торцевые и угловые канавки, резьбовые поверхности, канавки под клиновые ремни и т. п.

Несмотря на многообразие форм обрабатываемых поверхностей, может быть установлена следующая типовая последовательность выполнения переходов [55]: 1) центрование (если длина сверла меньше 20 мм); 2) сверление; 3) подрезание торца; 4) черновая обработка основных форм поверхностей; 5) черновая обработка дополнительных форм поверхностей; 6) чистовая обработка дополнительных форм поверхностей (может выполняться тем же инструментом, что и черновая); 7) чистовая обработка дополнительных форм поверхностей, не требующих черновой обработки; 8) чистовая обработка основных форм поверхностей.

При обработке заготовки, установленной в центрах, первые три периода следует исключить.

В приведенной типовой последовательности выполнения переходов предусматриваются и частные случаи, которые зависят как от тех или иных форм поверхностей, так и от количества режущих инструментов, которые можно разместить в револьверной головке или магазине станка с ЧПУ.

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 5814; Нарушение авторских прав?; Мы поможем в написании вашей работы!