КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Механические свойства. Характеристики прочности сплавов при высоких температурах

|

|

|

|

Характеристики прочности сплавов при высоких температурах.

Механические свойства

Лекция №4

Механические свойства – характеристики, определяющие поведение материала под действием внешних механических сил. К основным механическим свойствам материала относятся:

Предел прочности (или временное сопротивление при растяжении),

предел текучести,

предел упругости,

относительное удлинение и относительное сужение,

ударная вязкость,

твердость.

Прочность - способность материалов сопротивляться деформациям и разрушению.

Испытание на растяжение является наиболее распространенным методом определения прочности и пластичности. В процессе испытания диаграммный механизм машины регистрирует первичную (машинную) диаграмму растяжения в координатах «нагрузка Р – абсолютное удлинение образца  l». Для того чтобы исключить влияние размеров и форм деталей на результаты испытания применяют стандартные образцы, а результаты испытаний пересчитывают на относительные величины: усилие P - в напряжение

l». Для того чтобы исключить влияние размеров и форм деталей на результаты испытания применяют стандартные образцы, а результаты испытаний пересчитывают на относительные величины: усилие P - в напряжение  :

:

, МПа; где

, МПа; где  - начальное поперечное сечение образца;

- начальное поперечное сечение образца;

абсолютное удлинение  пересчитывают в относительную деформацию

пересчитывают в относительную деформацию  :

:

;

;

l0 – начальная длина рабочей части; l – длина рабочей части под действием усилия. Затем строят диаграмму «Напряжение σ – деформация ε», называемую диаграммой условных напряжений.

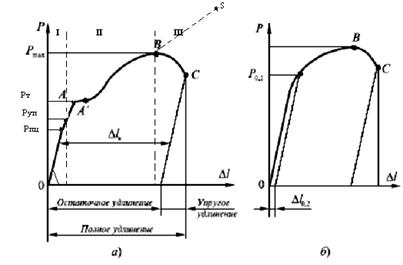

Рис.3. Диаграмма условных напряжений.

Условные напряжения рассчитываются делением нагрузки на начальную площадь поперечного сечения, считая, что она остается неизменной. Истинное напряжение определяют делением нагрузки на площадь, которую образец имеет в данный момент (на диаграмме – пунктир).

На диаграмме выделяют три участка: I – упругой деформации; II- равномерной пластической деформации; III- область сосредоточенной пластической деформации (или область разрушения). В т.В начинается образование шейки – сужения поперечного сечения. До этой точки деформация равномерная, а после – она переходит в местную (сосредоточивается). Затем происходит окончательное разрушение образца с разделением его на части (точка С диаграммы).

Не смотря на уменьшение нагрузки, растягивающие напряжения в шейке повышаются. Об этом свидетельствует диаграмма истинных напряжений (пунктир). Металл наклепывается в результате пластической деформации.

При переходе от участка I к участку II у пластичных металлов появляется горизонтальный участок АА′, который называют площадкой текучести. Однако многие металлы и сплавы деформируются без площадки текучести.

При испытании на растяжение определяют прочностные и пластические характеристики.

1) Предел пропорциональности  – отвечает напряжению, до которого сохраняется линейная зависимость между напряжением и деформацией.

– отвечает напряжению, до которого сохраняется линейная зависимость между напряжением и деформацией.

2) Предел упругости (теоретический) - образец получает только упругую деформацию. На практике определяют условный предел упругости  - напряжение, при котором остаточное удлинение достигает 0,05%. При этом образец получает только упругую деформацию.

- напряжение, при котором остаточное удлинение достигает 0,05%. При этом образец получает только упругую деформацию.

Модуль упругости Е пропорционален тангенсу угла наклона прямолинейного участка диаграммы растяжения и характеризует жесткость материала.

3) Предел текучести (физический) – напряжение, при котором происходит увеличение деформации при постоянной нагрузке (площадка текучести) σт.

Предел текучести (условный) – это напряжение, которому соответствует пластическая деформация 0,2% -

4) Временное сопротивление (предел прочности)  - напряжение, соответствующее наибольшей нагрузке

- напряжение, соответствующее наибольшей нагрузке  , предшествующей разрыву образца

, предшествующей разрыву образца

5) Относительное удлинение (после разрыва) – одна из характеристик пластичности материалов, равная отношению приращения расчетной длины образца после разрушения  к начальной расчетной длине

к начальной расчетной длине  , %:

, %:

6) Относительное сужение после разрыва  , как и относительное удлинение – характеристика пластичности материала и определяется как отношение разности

, как и относительное удлинение – характеристика пластичности материала и определяется как отношение разности  и минимальной площади поперечного сечения образца после разрушения

и минимальной площади поперечного сечения образца после разрушения  к начальной площади поперечного сечения

к начальной площади поперечного сечения  , выраженное в процентах:

, выраженное в процентах:

Допустимые напряжения, которые используют в расчетах, выбирают меньше  (обычно в 1,5 раза) или меньше

(обычно в 1,5 раза) или меньше  (примерно в 2 раза)

(примерно в 2 раза)

Вязкость - способность материалов поглощать механическую энергию внешних сил за счет пластической деформации.

Ударная вязкость характеризует вязкость материала и устанавливает его склонность к переходу из вязкого в хрупкое состояние. Испытание проводят на маятниковых копрах ударным нагружением надрезанных образцов. Ударная вязкость не используется в расчетах, но позволяет судить о надежности работы детали при соответствующих напряжениях и выявить чувствительность металла к концентраторам напряжений (трещинам, отверстиям, и т.д).

Порог хладноломкости – нижний температурный предел, при котором происходит переход вязкого разрушения в хрупкое. Его определяют в результате испытаний на ударную вязкость при понижающихся температурах. Порог хладноломкости обозначают интервалом температур (tв – tх) – граничные значения температур вязкого и хрупкого разрушения, либо одной температурой t50, при которой в изломе образца имеется 50% волокнистой составляющей.

Твердость материалов - сопротивление проникновению в его поверхность стандартного тела - наконечника (индентора), не деформирующегося при испытании.

Существуют различные методы определения твердости.

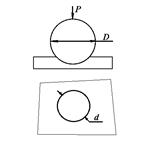

1. Измерение твердости методом Бринелля

Индентор – стальной шарик диаметра 2,5; 5 или 10 мм. Число твердости  (МПа, кгс/мм2) представляет отношение усилия вдавливания к площади отпечатка:

(МПа, кгс/мм2) представляет отношение усилия вдавливания к площади отпечатка:

|

|

2. Измерение твердости методом Роквелла.

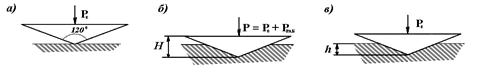

В методе Роквелла твердость определяется глубиной вдавливания алмазного конуса с углом при вершине 120о или стального шарика малого диаметра.

Для повышения универсальности существуют три шкалы: А, В, С. В зависимости от шкалы прибора введены следующие обозначения чисел твердости: HRA, HRB, HRC. При нагрузках на алмазный конус по шкале С и шкале А проводят измерения просто твердых или очень твердых и тонких материалов. Шкала В предназначена для испытания мягких материалов.

Алмаз Р=150 кгс (15 Н) - HRC

Алмаз Р=60 кгс (6 Н) - HRA,

Ст.шарик Р=100 кгс (10Н) - HRB

Число твердости HR обратно пропорционально глубине внедрения наконечника (безразмерная величина).

3. Измерение твердости методом Виккерса.

Методы Бринелля и Роквелла малопригодны для измерения твердости тонких образцов из-за высоких усилий (9,8 Н< Pраб < 1200 Н).

Метод Виккерса позволяет измерять твердость как мягких, так и очень твердых материалов. Индентор – четырехгранная пирамида; угол при вершине 1360. Твердость HV (МПа) определяется по диагонали отпечатка

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 385; Нарушение авторских прав?; Мы поможем в написании вашей работы!