КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Виды термической и химико-термической обработки стали

|

|

|

|

Процессы термической обработки стали заключаются в ее нагреве и охлаждении, что вызывает изменение внутреннего строения, а следовательно, и свойств. К основным видам термической обработки относятся отжиг, нормализация, закалка, отпуск, патентирование и термомеханическая обработка.

Отжиг— это нагрев металла до 200—1200°С, длительная выдержка при этой температуре и медленное (иногда вместе с печью) охлаждение. В зависимости от исходного состояния стали и температуры нагрева различают полный, неполный, низкий, изотермический, сфе-роилизирующий, гомогенизационный, рекристаллизацион-ный отжиг, а также отжиг для снятия остаточных напряжений.

Полный отжиг применяется для сортового проката, поковок и фасонных отливок из стали с целью создания мелкозернистой структуры, повышения вязкости и пластичности. Температура нагрева 730—950°С.

Неполный отжиг применяется для снижения твердости сталей и улучшения их обрабатываемости ре-заньем. Он осуществляется при температурах 730—950 °С.

Изотермический отжиг (930—950 °С) используют обычно для штамповок, заготовок инструментов и других изделий небольшого размера из легированных сталей с целью улучшения обрабатываемости реза-ньем и повышения чистоты поверхности.

Низкому отжигу (650—680 °С) подвергается обычно сортовой прокат из легированной стали (для снижения твердости) или углеродистые стали, если они предназначены для обработки резаньем, холодной высадки или волочения.

Сфероидизирующий отжиг (750—820 °С) проводится для снижения твердости, повышения показателей относительного удлинения и сужения.

Гомогенизационный (диффузионный) отжиг (1100—1200 °С) применяется для слитков и крупных отливок из легированной стали с целью уменьшения ликвации, рекристаллизационный (650—760 °С) —для устранения наклепа и повышения пластичности стали, деформированной в холодном состоянии,

Отжиг для снятия остаточных напряжений (200—700 °С) применяют для уменьшения внутренних напряжений изделий, полученных литьем, сваркой, резаньем и др.

Нормализация— это нагрев стали до 850—950 °С, непродолжительная выдержка и охлаждение на воздухе. В результате измельчается зерно полученных при литье, прокатке, ковке или штамповке изделий и заготовок. Нормализация широко применяется вместо отжига и закалки.

Закалка — это нагрев стали до 227—860 °С, выдержка и быстрое охлаждение в воде, масле или другой среде. Ее применяют для повышения твердости, износостойкости и прочности инструментальных сталей, а также прочности, твердости, достаточно высокой износостойкости и пластичности конструкционных сталей. Основные параметры закалки — температура нагрева и скорость охлаждения. Последняя оказывает решающее влияние на результат закалки.

Для повышения твердости, износостойкости и предела выносливости обрабатываемого изделия при сохранении вязкой и восприимчивой к ударным нагрузкам его сердцевины осуществляют поверхностную закалку. Наиболее часто применяется поверхностная закалка с индукционным нагревом током высокой частоты. Для этого изделия помещают в переменное магнитное поле. Нагрев осуществляется вследствие теплового действия индуктируемого в изделие тока. Поверхностной индукционной закалке, как правило, подвергаются углеродистые стали с содержанием углерода от 0,4 до 0,5 %.

Чтобы уменьшить хрупкость и внутренние напряжения, вызванные закалкой, а также получить сталь с оптимальным сочетанием прочности, пластичности и ударной вязкости, ее подвергают отпуску. Этот процесс представляет собой нагрев металла до 200—680 "С, выдержку и последующее охлаждение с определенной скоростью.

Различают отпуск низкотемпературный (для режущего и мерительного инструмента»з углеродистых и низколегированных сталей), среднетемгературный (для пружин и штампов) и высокотемпературный (для среднеуглеродистых конструкционных сталей, к которым предъявляются высокие требования по пределу выносливости и ударной вязкости).

П агентирование — это процесс нагрев! стали до 870— 950 °С, охлаждения до 450—550 °С, длтельной выдерж

ки при этой температуре и дальнейшего охлаждения на воздухе или в воде. Патентирование проводится для улучшения пластичности проволоки перед последующим ее волочением.

Термомеханическая обработка представляет собой сочетание пластической деформации (прокатки, ковки, штамповки и других способов обработки давлением) и закалки. В результате одновременно повышается сопротивление пластической деформации и разрушению.

Химико-термические методы обработки стали предполагают изменение не только структуры, но и химического состава ее поверхности. Это осуществляется диффузионным насыщением поверхностного слоя соответствующими элементами, т. е. нагревом стального изделия до заданной температуры и выдерживанием его в среде этих элементов. Наиболее распространенными видами химико-термической обработки являются цементация, азоти-рование, нитроцементация, цианирование, борирование, силицирование и диффузионная металлизация.

Цементация (науглераживание) — это процесс насыщения поверхности стали углеродом при температуре 930—950 °С. После цементации изделия подвергаются закалке и низкому отпуску. В результате их поверхность становится более твердой (при температурах до 200— 225 °С), износостойкой, выносливой при изгибе и кручении. Цементация проводится в твердой или газообразной насыщающей среде (карбюризаторе). В качестве твердого карбюризатора используется древесный уголь или каменноугольный полукокс и торфяной кокс с углекислым барием и кальцинированной содой. В качестве газообразного карбюризатора используют природный газ.

Азотирование — это процесс насыщения поверхности стали азотом при нагреве до температуры 500—650 °С в среде аммиака. Посредством азотирования поверхности стали придается высокая твердость (сохраняется при нагреве до температуры 450—550 °С), износостойкость, сопротивление коррозии.

Нитроцементация — это процесс насыщения поверхности стали одновременно углеродом и азотом при 840— 860 °С в среде природного газа и аммиака. В результате повышается твердость и износостойкость поверхностного слоя стальных деталей.

Цианирование — это процесс насыщения поверхности стали одновременно углеродом и азотом при 820—950 °С

в расплавленных цианистых солях для повышения ее твердости, износостойкости и предела выносливости.

Борирование — это процесс насыщения поверхности стали бором при 850—950 °С для повышения ее твердости, абразивной, коррозионной износостойкости и теплостойкости.

Силицирование — это процесс насыщения поверхности кремнием. Силицированный слой стали отличается высокой коррозионной стойкостью в морской воде, химической стойкостью в азотной, серной и соляной кислотах, а также устойчивостью против износа.

Диффузионная металлизация — это процесс насыщения поверхности стали алюминием, хромом, цинком и другими металлами, придающими ей те или иные свойства. Насыщение алюминием (алитирование) произво^-дится для повышения окалиностойкости и коррозионной стойкости в атмосфере и морской воде. Насыщение хромом (хромирование) обеспечивает коррозионную стойкость в морской и пресной воде, азотной кислоте, окали-ностойкость, повышение твердости и износостойкости. Насыщение цинком (цинкование) применяется для повышения коррозионной стойкости в атмосфере, бензине, маслах и горючих газах, содержащих сероводород.

Классификация и ассортимент стали

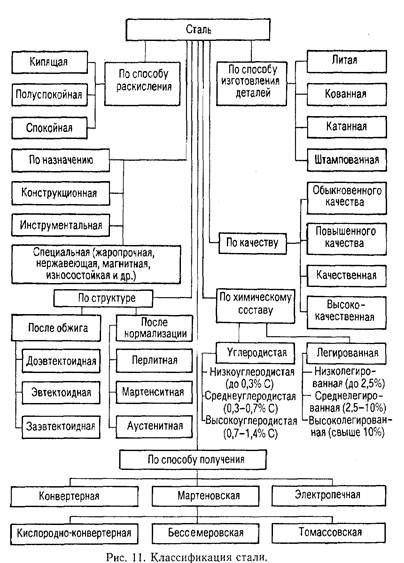

Различные виды стали рассматривают в зависимости от особенности ее производства, химического состава, раскисления, качества, назначения и др. (рис. 11).

При этом основным признаком классификации стали является ее химический состав. По этому признаку сталь подразделяется на углеродистую и легированную.

Углеродистой называется сталь, не содержащая каких-либо специальных добавок. Она выпускается конструкционная и инструментальная. Конструкционная углеродистая сталь содержит 0,1-0,85 % С и применяется для изготовления конструкций, сооружении, деталей машин, инструментальная (0,65-1,4 % С) —режущего, измерительного, штамповочного и других видов инструмента.

Конструкционная углеродистая сталь изготавливается

обыкновенного качества, качественная, а также повышенной и высокой обрабатываемости резаньем (автоматная). Г.тяль углеподистая обыкновенного ка

чества (ГОСТ 380—71) применяется для изготовления сварных и клепаных конструкций в строительстве и машиностроении. В зависимости от гарантируемых характеристик качества она подразделяется на три группы поставки — А, Б и В (табл. 10).

Сталь группы А поставляется по механическим свойствам. Для сталей этой группы химический состав не регламентируется, так как детали, изготавливаемые из нее, не подвергаются горячей обработке (ковке, сварке, термической обработке). Чем больше номер марки, тем выше прочность, но ниже пластичность стали.

В зависимости от нормируемых показателей (механических свойств) сталь группы А подразделяется на три категории.

Сталь группы Б поставляется по химическому составу. Для сталей этой группы механические свойства не регламентируются. Так как известен химический состав, детали из стали группы Б можно подвергать термической обработке.

В зависимости от нормируемых показателей (механических свойств) сталь группы Б подразделяется на две категории.

Сталь группы В поставляется по механическим свойствам с дополнительными требованиями по химическому составу. В зависимости от нормируемых показателей (механических свойств) она подразделяется на шесть категорий.

В маркировке: Б и В — группы стали (группа А в маркировке не обозначается), Ст—сталь, цифры—условный номер марки в зависимости от химического состава и механических свойств.

Сталь углеродистая обыкновенного качества выпускается кипящая, полуспокойная и спокойная, что обозначается соответственно буквами кп, пс и сп, записываемыми после условного номера марки. Например, Ст5пс, СтЗкп. Буква Г указывает на повы

шенное содержание марганца (СтЗГпс), цифра в конце — номер категории (СтЗпс-2; БСтЗ-2). Для сталей первой категории цифра в конце не проставляется.

Сталь углеродистая качественная {ГОСТ 1 ОКО—74) используется в основном в машино-стооении. По сравнению со сталью обыкновенного качества к ней предъявляются более жесткие требования по содержанию вредных примесей, особенно фосфора и серы. Так, в качественных сталях всех марок содержание сепьт допускается не более 0,04%, фосфора—не более 0,035 %.

Сталь углеродистая качественная конструкционная выпускается марок 08, 10, 15, 20, 25, 30, 35. 40, 45, 50, 55, 58,'fiO, кипящая (КП), полуспокойная (ПС) и спокойная (СП). Цифра в обозначении маоки указывает на среднее содержание углерода в сотых долях ппопента.

По тпебованиям к испытанию механических свойств сталь выпускается пяти категорий, а по назначению — трех подгрупп: а — для горячей обработки давлением, б — для холодной обработки давлением ив — для холодного волочения, что отражается в маркировке. Например, ЗО-а-2, где 30 — марка стали, а — подгруппа, 2 — категория.

Сталь конструкционная повышенной и высокой обрабатываемости резаньем (ГОСТ 1414—75 Е) предназначена для массового изготовления на металлорежущих станках-автоматах различных машиностроительных деталей. Поэтому она называется также автоматная. Выпускается эта сталь по состоянию металла трех подгрупп: а—для горячей обработки давлением, —для механической обработки, в— для холодного волочения, по химическому составу — шести групп.

В маркировке: А — автоматная, С — свинец, Е — селен, X — хром, Г — марганец, Н — никель, М — молибден, цифра — среднее содержание углерода в сотых долях процента.

Сталь инструментальная углеродистая выпускается марок У7, У8, У8Г, У9, У10, У11, У12, У13, У7А, У8А, У8ГА, У9А, У10А, УНА, У12А, У13А. В маркировке: У— углеродистая, А — высококачественная, Г — с повышенным.содержанием марганца, цифра—среднее содержание углерода в десятых долях процента.

Для придания сталям требуемых характеристик применяется легирование,

Легированной называется сталь, в состав которой вводятся добавки (легирующие элементы) в количествах, заметно изменяющих ее структуру, а следовательно, и свойства.

Химический состав легированной стали является основным показателем, определяющим ее качество, области применения, стоимость, поэтому он отражается в ее наименовании и маркировке.

В наименовании легированной стали обозначают только основные, входящие в состав стали легирующие элементы без указания их количества, например сталь марганцовистая, хромоникелевая, хромомолибденовая и др.

Маркировка легированной стали буквенно-цифровая. Первая одно- или двузначная цифра указывает на среднее содержание углерода в десятых или сотых долях процента. Если углерода в стали менее 0,04 %, то ставится знак 00, если менее 0,08 % — 0. При содержании углерода 1 % и более цифра вначале не проставляется.

Буквы маркировки указывают наименование легирующих элементов: М — молибден, Г — марганец, С — кремний, Х — хром, Н — никель, Т — титан, В — вольфрам, Ф—ванадий, А—азот, Ю—алюминий, К—кобальт, Ц — цирконий, Б — ниобий, П — фосфор, Р — бор, Д — медь, Е — селен. Цифры, следующие после букв, обозначают среднее содержание данных легирующих элементов (в процентах). Отсутствие цифры указывает на то, что их содержание в стали менее 1,5%. Буква А в конце маркировки означает высококачественную легированную сталь, т. е. более чистую по содержанию серы и фосфора.

В маркировке некоторых легированных сталей вначале проставляются буквы, укаяьтвян-пттмр и a uv гггчлипт..-"."»

Например, Р—быстрорежущие, Ш—шарикоподшипниковые, Э — электротехнические, Е — для постоянных магнитов. В быстрорежущих сталях цифра, следующая после буквы Р, указывает среднее содержание вольфрама (в процентах).

Для обозначения марок стали, подвергнутых переплавам, применяются буквы, проставляемые через тире после индексации, характеризующие химический состав. Например, Ш — электрошлаковый переплав, ВД — вакуум-нодуговой переплав, ЭЛ — электронно-лучевой переплав, ПД — плазменно-дуговой переплав, ВН — вакуумно-ин-дукционная плавка, ШД—электрошлаковый и вакуум-но-дуговой переплав, ШЛ — электронно-лучевой и электрошлаковый переплав и т. д.

Легированные стали выпускаются конструкционные, инструментальные и с особыми свойствами.

Конструкционные легированные стали производятся качественные и высококачественные, в зависимости от содержания углерода — низкоуглеродистые (до 0,3 % С) и среднеуглеродистые (0,3—0,55 % С), а по содержанию легирующих элементов — низколегированные и средне-легированные.

Конструкционная низколегированная сталь (ГОСТ 19281—73) содержит не более 0,22 % С и до 3—4 % легирующих элементов. Она используется в виде листов, сортового фасонного проката в строительстве и машиностроении, хорошо сваривается. Марочный состав этой стали насчитывает 28 марок (09Г2, 09Г2Д, 12ГС, 09Г2СД, 10Г2С1Д, 15ГФ, 15ГФД, 15Г2СФД, 14Г2АФ, 18Г2АФпс, 10ХНДП и др.).

Конструкционная среднелегированная сталь (ГОСТ 4543—71) выпускается цементуемая (не более 0,3% С) и улучшаемая (0,3—0,5% С), т. е. используемая после закалки и высокого отпуска (улучшения). Марочный сортамент конструкционной среднелеги-рованной стали включает 13 групп и свыше 80 марок.

В зависимости от химического состава и свойств конструкционная легированная сталь делится на категории качественная, высококачественная — А; особовысокока-чественная — Ш (сталь электрошлакового переплава);

по назначению—на подгруппы: а—для горячей обработки давлением (кроме осадки, высадки, штамповки), б — для холодной механической обработки по всей поверхности, в — для холодного волочения (подкат) иг — для горячей осадки, высадки и штамповки, а по состоянию материала — без термической обработки, термически обработанная (Т) и нагартованная (Н).

Инструментальные легированные стали по сравнению с углеродистой отличаются большей теплостойкостью и прокаливаемостью, поэтому могут использоваться при высоких скоростях резанья и для обработки твердых металлов. Так, стойкость инструмента из быстрорежущей стали в 10—30 раз, а скорость резания—в 2—4 раза больше, чем из углеродистой.

Для изготовления режущего инструмента используются стали, где основной легирующий элемент — хром (15Х, 9ХС1, ХВГ, ХВСГ) или молибден (Р12, PI8, Р6М5, Р8МЗ, Р8МЗК6С, Р9Ф5, Р14Ф4, Р9К5, Р9К10, Р10К5Ф5, Р18К5Ф2).

Стали легированные вольфрамом, а также кобальтом,

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 16474; Нарушение авторских прав?; Мы поможем в написании вашей работы!