КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Точность размеров изделий. Причины отклонений точности

|

|

|

|

Каждая деталь машины характеризуется геометрическими и другими параметрами, определяющими химический состав и физико-механические свойства материала, вес, внешний вид детали и т. д., которые конструктор посчитает необходимым задать в чертеже и в технических условиях. Под точностью детали понимают степень соответствия ее действительных параметров заданным параметрам. Сопоставляя каждый из действительных параметров с заданным, получают точность детали по этому параметру.

Совокупность результатов сопоставления по всем параметрам детали представляет собой точность детали. Обработкой на металлорежущих станках изменяют геометрические параметры соответственно и понятие «точность обработки» относится только к этим параметрам. Таким образом, точность обработки (детали) — это степень соответствия действительных геометрических параметров (детали) заданным параметрам.

Характеристики и категории точности обработки. При анализе точности обработки удобно рассматривать форму детали, иначе говоря — всю ее поверхность, как совокупность взаимосвязанных простых поверхностей. Тогда все геометрические параметры детали нетрудно разделить на две группы:

а) параметры поверхностей, образующих форму детали;

б) параметры, определяющие взаимное положение этих поверхностей.

Последовательно рассматривая поверхности, для каждой из них получим две характеристики точности обработки:

Первая характеристика — точность самой поверхности (по размеру, по форме, по шероховатости).

Вторая характеристика — точность положения этой поверхности относительно других поверхностей детали (по координирующему размеру, по параллельности, перпендикулярности или другим соотношениям).

Существуют три категории точности:

а) заданная (требуемая);

2) действительная;

3) ожидаемая (расчетная).

Если говорится о соответствии действительных параметров заданным, которое требуется получить после обработки,— значит речь идет о заданной, или требуемой точности. Если говорится о соответствии, уже полученном после обработки, — значит имеют в виду действительную точность. Если же подразумевается соответствие, которое предположительно или на основании расчетов можно ожидать после обработки,— значит имеют в виду ожидаемую, или расчетную точность.

Точность обработки по размеру. Заданный размер. Большую часть геометрических параметров детали задают в виде линейных размеров. Кроме того, при анализе точности по параметрам, заданным иначе, во многих случаях удобно заменять их линейными размерами. Например, цилиндричность поверхности рассматривают как условие одинаковости диаметров поверхности (т. е. линейных размеров) во всех ее сечениях. Подобным образом часто поступают и в отношении угловых размеров, параллельности и т. п. По этой причине методы количественной оценки точности и все вообще основные положения, относящиеся к точности обработки, рассматривают прежде всего применительно к линейным размерам.

Из общего определения точности обработки вытекает, что точность обработки по размеру − это степень соответствия действительного размера заданному. Размер, заданный однозначно (например, 20 мм) нельзя выдержать при обработке, возможно лишь в какой-то степени (с какой-то точностью) приблизиться к нему. Поэтому каждый размер задают не однозначно, а двумя его допустимыми предельными значениями: Lmax и Lmin. Разность между ними, а называют допуском размера:

Записывая размеры, руководствуются системами допусков, другими условностями или особыми соображениями. Например, запись предельных значений может встретиться в виде: 19,8+0,1, 19,9-0,1, 19,85±0,05 и т. д. Поскольку существуют различные способы написания размеров, нельзя судить по одной лишь записи о том, какое именно из значений размера (одно из предельных, среднее или какое-либо иное) выполняет роль заданного размера. Приходится оба заданных предельных значения считать равно важными. Из этого ясно, что в современных условиях, когда размеры не задают однозначно, понятие «заданный размер» стало условным. Это—краткое название двух допустимых предельных значений действительного размера, которые задают в виде какого-либо номинального размера и его отклонений.

Действительный размер, полностью соответствующий (равный) одному из двух заданных предельных значений, будет соответствовать второму предельному значению с точностью, равной интервалу между значениями. Оба предельных значения —равноправны. Таким образом, заданная точность размера («заданного размера») численно равна величине интервала между заданными предельными значениями, т. е. допуску на «заданный размер», как бы последний ни был записан в чертеже.

Очевидно, что в таких условиях понятие «обеспечение заданной точности размера» означают «изготовление детали так, чтобы величина действительного размера оказалась внутри интервала между заданными предельными значениями — внутри поля допуска на «заданный размер».

Под погрешностью обработки понимают отклонение полученного при обработке значения геометрического или другого параметра от заданного. Абсолютную погрешность выражают в единицах рассматриваемого параметра:

,

,

где XД и Хн — соответственно действительное (полученное) и номинальное значения параметра. При несимметричном расположении поля допуска относительно номинального значения вместо номинального значения параметра принимают его среднее значение. Отношение абсолютной погрешности к заданному значению параметра называют относительной погрешностью:

или

или  .

.

Количественно точность характеризуется обратной величиной

модуля относительной погрешности:

.

.

Погрешности по причине их образования при обработке де-

лятся на:

- погрешность установки заготовки;

- погрешность от упругих деформаций технологической системы;

- погрешность настройки станка;

- погрешность от износа режущего инструмента;

- погрешность из-за геометрической неточности станка и изготовления режущего инструмента;

- погрешность из-за температурных деформаций системы;

- погрешность из-за остаточных напряжений в заготовке

По характеру их образования погрешности делятся на

1)систематическиепостоянные,

К систематическим постоянным погрешностям относятся те, ко-

торые в процессе обработки заготовки не меняют величины и

знака. Данные погрешности образуются при обработке заготовок

мерным режущим инструментом — фасонным резцом, протяжкой,

зенкером, разверткой — и вызываются износом этого инстру-

мента.

2) систематические переменные

К систематическим переменным погрешностям относят погреш-

ности, изменение которых подчинено определенным закономер-

ностям в зависимости от числа обработанных заготовок. Эти по-

грешности вызываются главным образом износом режущего ин-

струмента и тепловыми деформациями технологической системы.

3) случайные

Если систематические постоянные погрешности Az при расчете

учитывают определенной постоянной величиной, то расчет систе-

матических переменных погрешностей производят по аналогич-

ным зависимостям. К случайным погрешностям причисляют такие,

значение которых заранее предсказать нельзя. Эти погрешности

связаны с установкой заготовки, настройкой технологической

системы, упругими деформациями технологической системы под

влиянием силы резания и т. д.

Конструктивные допуски и технические требования на изготовление деталей назначают с учетом условий работы деталей в машине. Эти требования обеспечиваются финишными переходами обработки. Однако важно обязательное соблюдение технологического регламента изготовления детали и на всех предшествующих переходах обработки, так как результаты финишных переходов обработки существенно зависят от качества выполнения предшествующих переходов обработки.

Допуски размеров регламентируются ГОСТ 25346-82 (СТ СЭВ 145-75), допуски формы и расположения — ГОСТ 24643-81 (СТ СЭВ 636-77).

При отсутствии указаний о допускаемых отклонениях формы и расположения поверхностей эти отклонения ограничиваются полем допуска на размер. Однако на всех переходах механической обработки отклонения формы и расположения поверхностей рекомендуется ограничивать некоторой частью допуска размера, с тем, чтобы исключить возможность появления брака по размеру.

Расчетный метод определения точности.

Расчетный метод определения ожидаемой точности заключается в выявлении всех факторов, влияющих на точность обработки, в определении имеющих место погрешностей, их суммировании и сравнении с заданным полем допуска.

Влияние этих факторов обусловливает появление погрешностей обработки.

К числу первичных погрешностей обработки относятся:

- погрешность установки заготовки;

- погрешность от упругих деформаций технологической системы;

- погрешность настройки станка;

- погрешность от износа режущего инструмента;

- погрешность из-за геометрической неточности станка и изготовления режущего инструмента;

- погрешность из-за температурных деформаций системы;

- погрешность из-за остаточных напряжений в заготовке

1 Погрешность установки заготовки.

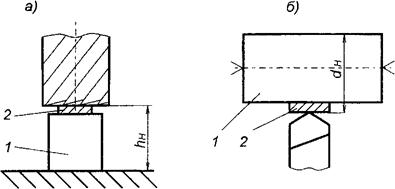

Погрешность базирования εб - это отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого или разность предельных расстояний измерительной базы относительно установленного на размер инструмента. Погрешность базирования равна сумме допусков на все звенья размерной цепи, соединяющей технологическую базу с измерительной (рисунок 2.5 б).

В связи с этим при несовпадении измерительной и технологической базы приходится довольно часто производить перерасчет допусков на составляющие звенья размерной цепи детали.

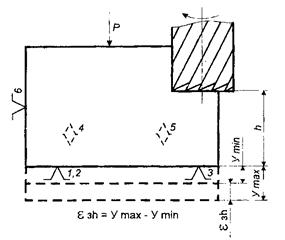

Погрешность закрепления возникает вследствие смещения заготовки под действием зажимных сил из-за непостоянства силы закрепления, неодинаковой твердости заготовок, неровностей на поверхностях заготовки и на опорах приспособления. Она равна разности между предельными величинами смещения у измерительной базы по направлению выполняемого размера (рис. 2.6) Погрешность закрепления , берется из справочников или может быть рассчитана. Пояснение расчета в [10].

, берется из справочников или может быть рассчитана. Пояснение расчета в [10].

Погрешность положения заготовки возникает вследствие неточного изготовления приспособления, износа его элементов и неточности его установки.

Она является суммой векторных величин и может быть определена по формуле

,

,

где  - погрешность изготовления;

- погрешность изготовления;

- величина износа приспособления;

- величина износа приспособления;

- неточность индексации, установки приспособления.

- неточность индексации, установки приспособления.

Погрешности  ,

,  ,

,  являются векторными величинами. Они представляют собой поля рассеивания случайных величин и приближенно подчиняются закону нормального распределения. Тогда погрешность установки

являются векторными величинами. Они представляют собой поля рассеивания случайных величин и приближенно подчиняются закону нормального распределения. Тогда погрешность установки

.

.

При выборе баз необходимо руководствоваться следующими правилами:

1. Поверхности должны быть ровные и чистые, без сварных швов, прибылей, литников и иметь достаточные размеры.

2. Если у заготовки все поверхности обрабатываются, то за базы следует принять поверхности с наименьшими припусками. Это позволит лучше «выкроить» деталь и избежать появления чернот.

3. На первых операциях желательно принять за базирующие необрабатываемые в дальнейшем поверхности с целью получения более правильного положения обработанных и необработанных поверхностей.

4. Заготовка должна удобно устанавливаться, подвергаться минимальным деформациям, время на установку должно быть наименьшим.

5. Повторная установка на черновую базу, как правило, не допускается.

6. В качестве технологических следует выбирать основные базы.

7. Следует соблюдать принцип единства баз.

8. Желательно измерительную базу использовать в качестве технологической.

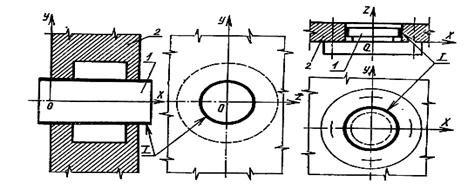

| a) | б) |

| Рис. 6.1 Базирование заготовок с использованием цилиндрических базовых поверхностей: а – двойная направляющая база; б – опорная база; 1-заготовка; 2-установочный элемент приспособления |

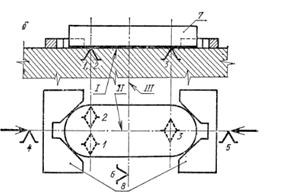

Рисунок 6.2 Установка заготовки в приспособление по комплекту баз

Установочная явная база заготовки - I; направляющая скрытая база заготовки - II; опорная скрытая база заготовки - III; 1...6 - опорные точки; 7- заготовка; 8- губки самоцентрирующих тисков

2 Погрешность от упругих деформаций технологической системы

Технологическая система под действием сил резания, закрепления, инерционных сил деформируется упруго. При этом происходит изменение стыковых зазоров в узлах и деталях системы и деформация обрабатываемой заготовки, деталей станка, приспособления и инструмента. Это приводит к изменению установленного взаимного расположения инструмента и заготовки и возникновению погрешности от упругих отжатий (Δу). Величина упругих отжатий зависит от жесткости системы и сил резания.

Под жесткостью J (Н/мкм) технологической системы понимают способность системы оказывать сопротивление действию деформирующих ее сил

,

,

где Ру - радиальная составляющая силы резания, измеряемая в направлении, нормальном к обрабатываемой поверхности;

у - смещение режущей кромки инструмента (величина деформации), измеряемое в том же направлении.

Для расчетов часто пользуются величиной податливости ω (мкм/Н), обратной жесткости

.

.

Для более точных расчетов учитывают равнодействующую от всех трех сил резания. Однако влияние Рz: и Рх на величину у сравнительно невелико, поэтому довольно часто, особенно при точении, учитывается только сила Pv.

При определении жесткости-системы опытным путем или расчетом находят деформации ее звеньев, их податливости и последние складывают в соответствии со схемой обработки.

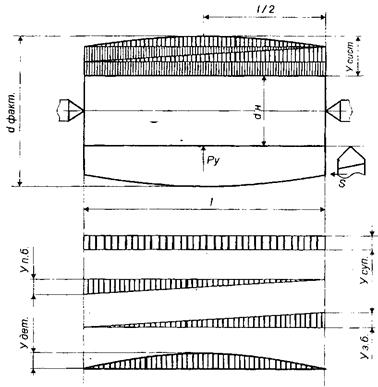

Так, например, при обработке в центрах на токарном станке (рисунок 2 7) деформация системы сложится из деформаций заготовки, суппорта и бабок

.

.

Из рисунка видно; что возникают погрешности на расстоянии l/ 2 от торца деформация системы посредине вала будет

,

,

где  ,

,  ,

,  - жесткости суппорта, передней бабки, задней бабки, определяемые опытным путем или из справочников;

- жесткости суппорта, передней бабки, задней бабки, определяемые опытным путем или из справочников;

Е - модуль упругости материала заготовки, кг/мм2,

J - момент инерции сечения заготовки, мм4. Для круглого сечения

J = 0,05 Д4 мм4.

Величина деформации заготовки зависит от схемы ее закрепления.

При консольном закреплении в.патроне токарного станка наибольшее ее отжатие имеет место на правом свободном конце:

,

,

где l - вылет детали, мм.

При поджатии заготовки в патроне задним центром отжатие значительно уменьшается и может быть рассчитано по формуле:

.

.

Жесткость станков и звеньев технологической системы может быть рассчитана с использованием формул сопротивления материалов или взята из справочников.

Ориентировочно жесткость новых металлорежущих станков средних размеров составляет порядка 2000…10000 кгс/мм, изношенных – 1000…2000 кгс/мм.

Определение величины жесткости станков и составляющих его частей расчетным путем или по справочникам довольно сложно и недостаточно точно При проведении различных исследований для возможности выполнения ответственных работ фактические величины жесткости определяют опытным путем.

Различают два метода опытного определения жесткости статический и динамический (производственный).

Статическое определение жесткости производится на неработающем станке. Необходимые усилия, имитирующие силу резания, создаются различными устройствами (например, передача винт-гайка), а упругие отжатия отдельных частей станка определяются при помощи измерительных средств, установленных на станке.

Через определенные интервалы технологическая система нагружается силой Ру (рисунок 2.8) и по достижении какого-то ее максимального значения (точка Рv max) разгружается через те же интервалы и определяются значения величин деформаций.

Статический метод требует специальной оснастки.

Рисунок 6.3 - Схема образования погрешности закрепления

Более точным и менее трудоемким является динамический метод определения жесткости. Метод основан на использовании явления копирования в уменьшенном виде погрешностей геометрической формы исходной заготовки на обработанной заготовке. Поскольку погрешность исходной заготовки копируется на обработанной заготовке в виде одноименной погрешности меньшей величины, то по степени этого копирования можно рассчитать жесткость станка. Например, на токарном станке производят обработку ступенчатой заготовки или заготовки, имеющей биение. Величина уступа ступенчатой заготовки (биения) принимается за исходную погрешность заготовки (Δисх.заг). После обработки заготовки за один ход на обработанной поверхности тоже возникает уступ (биение), копирующий в уменьшенном виде погрешность исходной заготовки и представляющий собой погрешность обработанной заготовки (Δобр.заг).

Рис. 6.4 - Упругие отжатия при обработке в центрах

3 Погрешности настройки. Наладка и настройка станка.

Для выполнения технологической операции необходимо подготовить технологическую систему (станок), т.е. установить приспособление, державки, суппорты, оправки, режущие инструменты на станок. Эта подготовка называется наладкой (ГОСТ 3.1109 - 73).

Часть наладки» относящаяся к установке инструмента, рабочих элементов, станка, установочных элементов приспособления в положение, которое обеспечивает получение размера в поле допуска, называется настройкой станка на заданный размер, иначе на заданный уровень настройки.

Применяют статическую и динамическую настройки

Статическая — ведется на неработающем станке или вне станка по калибрам, эталонам, различным измерительным устройствам, устанавливая режущие кромки инструмента на таком расстоянии от технологической базы или друз их баз инструмента, чтобы получить рабочий настроечный размер (рисунок 6.5)

Эталон обычно меньше детали при наружной обработке и больше при внутренней, т.е. его размер

,

,

где Lр- рабочий настроечный размер;

Δпопр - поправка, учитывающая шероховатость, упругие отжатия в технологической системе.

Если Lpучитывает поправку, то Lэт = Lp.

К преимуществам статической настройки можно отнести малую трудоемкость; возможность использования сменных суппортов, головок, державок инструментальных блоков; уменьшение затрат на работу станка; сравнительно невысокую квалификацию наладчиков.

В условиях ГАП для организации статической настройки часто организуют отдельные, оснащенные необходимым оборудованием участки, с выделением для них до 30 % площадей относительно основного участка.

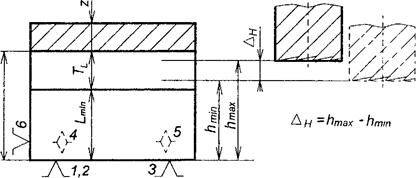

Поле рассеивания положений инструмента при настройке называют почетностью настройки Δи - (рисунок 6.6).

Погрешность настройки влияет на размер обработки и является величине и постоянной при одной настройке и случайной величиной при большом количестве настроек, т.е. подчиняется нормальному закону.

При настройке непосредственно на неработающем станке погрешность настройки

,

,

- погрешность изготовления эталона;

- погрешность изготовления эталона;

- погрешность установки инструмента по щупу.

- погрешность установки инструмента по щупу.

|

Рисунок 6.5 - Схема статической настройки по эталону (1) и щупу (2) а - фрезерного станка; б - токарного станка

Рисунок 6.6 - Погрешность настройки: z - припуск; L - размер детали; TL - допуск размера детали; h - размер настройки; Δн- погрешность настройки.

Рисунок 6.6 - Погрешность настройки: z - припуск; L - размер детали; TL - допуск размера детали; h - размер настройки; Δн- погрешность настройки.

|

К = 1...1,2 - коэффициент, учитывающий отклонение распределения указанных величин от нормального.

При настройке вне станка по эталону погрешность настройки

, (2.18)

, (2.18)

где  - погрешность положения инструмента, полученная при его установке на станок, после настройки вне станка.

- погрешность положения инструмента, полученная при его установке на станок, после настройки вне станка.

При чистовой обработке составных (деталей станин и столов тяжелых станков, крупных корпусов) часто ведут настройку по первой обработанной половине этого сборочного соединения. В таком случае погрешностью настройки является только величина погрешности установки инструмента.

При обработке заготовок в единичном и мелкосерийном производстве, при окончательной настройке станков в крупносерийном и массовом производстве ведут так называемую динамическую настройку методом пробных рабочих ходов (пробных стружек) и по пробным заготовкам. Ею часто дополняют статическую настройку, т.к. она обеспечивает большую точность и устраняет погрешности положения настроенного инструмента, полученные при его установке и закреплении на станке.

Погрешность настройки при обработке по пробным заготовкам при измерении универсальными инструментами для диаметральных размеров

, (2 19)

, (2 19)

где  - погрешность измерения пробных заготовок;

- погрешность измерения пробных заготовок;

- погрешность регулирования положения режущего инструмента;

- погрешность регулирования положения режущего инструмента;

- погрешность метода расчета смещения инструмента; эта величина определяется погрешностью вычисления средней арифметической для пробных заготовок.

- погрешность метода расчета смещения инструмента; эта величина определяется погрешностью вычисления средней арифметической для пробных заготовок.

Погрешность метода расчета

(2.20)

(2.20)

где n - число пробных заготовок (n = 5...10);

σ - среднеквадратичное отклонение, характеризующее точность данного способа обработки (берется по данным измерений значительного количества заготовок, обработанных этим способом).

Приближенно можно принять ,

,

где Т - допуск на выдерживаемый размер.

Динамическая настройка точнее статической, применяется на станках с простой наладкой и при обработке сравнительно недорогих деталей. Таким образом, для уменьшения погрешности настройки следует:

- пользоваться точными габаритами, эталонами и щупами;

- пользоваться точными шкальными инструментами;

- иметь точные отсчетные устройства на станке (лимбы, оптические, цифровые устройства, индикаторы);

- вести правильные и точные расчеты настроечных размеров;

- иметь точные базирующие поверхности сменных инструментов и вспомогательного оснащения;

- при экономической целесообразности использовать способы автоматической настройки с помощью систем ЧПУ;

- правильно выбирать метод настройки.

4 Износ режущего инструмента и погрешности, возникающие при износе

В процессе резания имеет место постоянный прогрессирующий износ режущего инструмента, который идет преимущественно по задней поверхности при чистовой обработке и по передней - при черновой или одновременно по обеим граням

Износ режущего инструмента при работе на настроенном станке приводит к возникновению переменной систематической погрешности обработки.

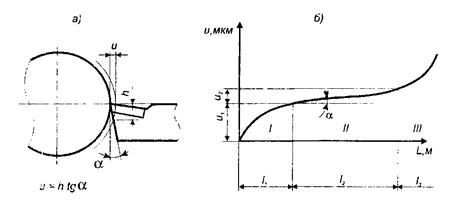

Размерный износ измеряется по нормали к обрабатываемой поверхности и = h· tgα (рисунок 2.12 а).

Износ инструмента, как и в целом, износ трущихся поверхностей, подчиняется определенным закономерностям. Могут быть выделены три периода работы инструмента, характеризующиеся (рисунок 2.12 б):

1. Приработочным (быстрым) износом инструмента на длине пути резания примерно до 1000 м.

2. Нормальным, или установившимся износом.

3. Быстрым, или «катастрофическим» износом.

Величина приработочного износа для резцов зависит от качества режущего и обрабатываемого материалов (твердости, прочности), геометрии инструмента, качество доводки режущих кромок, наличия охлаждения и его качества, вибрации.

Рисунок 6.7 - Схемы для расчета погрешностей обработки от размерного износа режущего инструмента: а) определение величины износа резца; б) график износа

При установившемся износе изменение размера инструмента происходит относительно равномерно, т.е. имеет место закон равной вероятности.

При «катастрофическом» износе происходит разрушение режущей кромки, что аналогично появлению задиров у трущихся пар.

Интенсивность износа на участке 2 называют относительным (удельным) износом ио

.

.

Зная величину ио, начальный износ ин и длину резания l, можно определить размерный износ инструмента (мкм) по формуле

.

.

Так, при точении

,

,

где D и L - соответственно диаметр и длина обрабатываемой заготовки,  - подача на оборот.

- подача на оборот.

Величина удельного износа инструмента зависит от:

• метода обработки;

• материала заготовки и инструмента;

• режимов обработки (главным образом скорости резания);

• наличия охлаждения;

• геометрии инструмента;

• состояния технологической системы (жесткости, вибраций). Зависимость износа от материала заготовки и инструмента при чистовом точении и растачивании характеризуется таблицей 2.1.

•

Таблица 6.1 - Начальный иH и относительный ио износ режущих инструментов при чистовом точении и растачивании

| Материал | Износ | ||

| заготовки | инструмента | начальный, мкм | относительный, мкм |

| Сталь углеродистая и легированная | T15K6, T30K4 | 2-8 | 2-10 |

| Серый чугун | ВК4, ВК8 | 3-10 | 3-12 |

| Сталь углеродистая и легированная | Металлокерамика ЦМ332 | 1-3 | 0,5-1 |

| Закаленный чугун НВ 400 | Металлокерамика ЦМ332 | ||

| Сталь углеродистая и серый чугун | Эльбор | - | 0,003 |

| Цветные сплавы | Алмаз (при тонком растачивании) | - | 0,0005-0,001 |

5 Тепловые деформации технологической системы и погрешности от тепловых деформаций

В процессе работы происходит нагрев деталей и узлов станка, приспособления, инструмента и заготовки, что приводит к их деформации и появлению погрешности обработки. Разогрев станка происходит несколько часов (например среднего станка - около трех часов), а охлаждение - несколько десятков часов Причинами нагрева являются:

• выделение тепла в процессе резания;

• трение деталей и узлов станка (направляющие, подшипники, зубчатые колеса и др.);

• внутренние источники тепла (электродвигатели, гидропривод, СОЖ и др);

• внешние источники (солнечные лучи, батареи отопления, соседнее оборудование и др.);

• непостоянство температуры помещения.

Тепловое состояние системы может быть стационарным, когда подвод и потери тепла одинаковы (тепловое равновесие) и нестационарным, когда имеет место нагрев или охлаждение ее звеньев.

Нестационарное состояние имеет место от начала работы станка до его полного разогрева, т.е. теплового равновесия, после чего процесс обработки идет в условиях стационарного состояния.

Тепловые деформации станка

В большинстве случаев нагрев станка, а, следовательно, и его деформация идет неравномерно. Разность температур отдельных элементов только у станин может быть 10°С, а разность температур отдельных узлов, например, шпиндельных, узлов подач и оснований станка достигает десятков градусов Это приводит к изменению взаимного положения узлов и деталей станка, т.е. к нарушению точности обработки.

Как известно, в общем виде расчет температурных деформаций при равномерном разогреве ведется по формуле

,

,

где α - относительный температурный коэффициент линейного расширения материала;

L - размер детали;

Δt- приращение температуры.

При неравномерном разогреве твердого тела происходит его деформация в сторону поверхности, имеющей большую температуру. Величину деформации f при этом можно рассчитать по формуле

,

,

где H - толщина (высота) детали;

Δt - разность температур противоположных поверхностей детали.

Тепловые деформации обрабатываемых заготовок

Кроме тепловых деформаций станка на точность обрабатываемых поверхностей влияют тепловые деформации обрабатываемых заготовок.

Основной причиной тепловой деформации заготовки является переход в нее тепла в процессе резания. Количество передаваемого тепла зависит от схемы обработки. Так, при сверлении в заготовку переходит около 55 % тепла, выделяемого при резании, 14 % переходит в сверло, остальное тепло уходит со стружкой и в окружающую среду. При точении и фрезеровании открытых поверхностей переход тепла в заготовку меньше. В стружку уходит до 85 % тепла

Тепловые деформации массивных заготовок незначительны, а их влиянием на точность обработки часто можно пренебречь.

Наибольшей деформации подвергаются тонкостенные заготовки, так как затрудняется теплоотвод в деталь из зоны резания

Тепловые деформации режущего инструмента

Тепловые деформации режущего инструмента влияют на точность обработки главным образом в условиях нестационарного теплового состояния и при обработке мерным инструментом.

В начале резания наблюдается быстрое повышение температуры в зоне резания (до 800... 1000 °С), а, следовательно, и удлинение резца. Затем этот рост замедляется и достигается состояние теплового равновесия. Погрешность температурной деформации s1 - установившееся удлинение резца, которое у резцов из быстрорежущей стали при работе без СОЖ достигает 30. 50 мкм.

При работе в условиях стационарного теплового состояния тепловые деформации режущего инструмента могут быть компенсированы поднастройкой. Однако, это сложно при работе с перерывами. Если имеют место перерывы в обработке заготовок, то инструмент охлаждается. Это показано на рисунке 2 13,г.

Нагрев инструмента зависит от его конструкции, режимов обработки, предела прочности обрабатываемого материала, материала режущего инструмента, наличия и количества СОЖ.

Тепловые деформации приспособлений

Поскольку приспособления также подвергаются нагреву, то для них характерны тепловые деформации идентичные деформациям станка, заготовки и инструмента. Конструкция приспособлений должна предусматривать рациональный теплообмен и минимальные влияния тепловых воздействий на точность обработки.

Например, проведенные в ППИ исследования влияния тепловых деформаций электромагнитных плит, применяемых при плоском шлифовании, показывают необходимость изменения их конструкции. Установлено, что при шлифовании заготовок на плите ее рабочая поверхность (даже при наличии СОЖ) разогревается и деформируется из-за разности температур с установочной поверхностью. Это приводит к рассеиванию размеров в партии заготовок, обрабатываемых за один установ, а при обработке длинной заготовки - к искажению формы обрабатываемой поверхности. Введение дополнительных каналов для выравнивания температуры плиты с помощью СОЖ позволяет избежать тепловых деформаций плиты.

6 Геометрические неточности станков и их влияние на точность обработки

Вследствие погрешностей изготовления основных деталей, их износа, неточностей сборки возникают отклонения основных точностных характеристик станков от номинальных значений. Величины допускаемых отклонений регламентируются нормами точности и приведены в стандартах. Точность станков в ненагруженном состоянии называется геометрической. Погрешности геометрической точности увеличиваются по мере износа станков

По точности металлорежущие станки классифицируются на 5 групп. Геометрические погрешности станков более высоких точностных групп значительно уменьшаются, а трудоемкость их изготовления резко возрастает. По отношению к характеристикам станков нормальной точности, погрешности станков других групп и трудоемкость их изготовления составляют в процентах к погрешностям и трудоемкости изготовления станков нормальной точности величины, приведенные в таблице 2.2.

Таблица 6.2. Классификация станков по точности

| Группа станков | Погрешность, % | Трудоемкость изготовления, % |

| Нормальной точности (Н) | ||

| Повышенной точности (П) | ||

| Высокой точности (В) | ||

| Особо высокой точности (А) | ||

| Особо точные (С) |

В настоящее время начата разработка станков сверх особо высокой точности, которые относят к группам точности Т и К. Погрешности обработки на станках этих групп не должны превышать величины 0.3 мкм для группы Т и 0 1 мкм для группы К.

К основным характеристикам геометрической точности станков относят.

• радиальное и торцевое биение шпинделей;

• биение конического отверстия в шпинделе;

• прямолинейность и параллельность направляющих;

• параллельность осей шпинделей токарных станков направлению движения кареток в вертикальной и горизонтальной плоскости,

• перпендикулярность осей шпинделей сверлильных станков относительно плоскости столов и др.

Данные о фактических погрешностях заносятся в паспорт станка при его испытаниях и обновляются после проведения ремонтов и пригонок в процессе эксплуатации. Геометрические погрешности станков являются постоянными величинами и не влияют на точность размеров обрабатываемых поверхностей, однако способствуют искажению их форм и относительного расположения, поэтому они должны быть учтены при назначении способа обработки. Следует иметь в виду, что точность деталей станков и их взаимного положения должны быть выше требований к точности обрабатываемой детали. Возможные погрешности обработки могут быть рассчитаны путем геометрических построений. Методика таких расчетов дана в [10].

Погрешности геометрической точности станков полностью или частично переносятся на обрабатываемые заготовки в виде систематических погрешностей. Например, отклонение от параллельности оси шпинделя токарного станка направлению движения суппорта в горизонтальной плоскости приводит к появлению конусности у обрабатываемой заготовки; в вертикальной плоскости - к гиперболоиду вращения.

Биение шпинделя токарных и круглошлифовальных станков искажает форму обрабатываемой заготовки в поперечном сечении.

Биение оси конуса отверстия шпинделя сверлильного станка по отношению к оси вращения шпинделя вызывает разбивку отверстия, т е. увеличение его диаметра.

Износ станков приводит к увеличению систематической погрешности обрабатываемых заготовок.

7 Геометрические неточности режущего инструмента и их влияние на точность обработки

Погрешность обработки возникает в основном при использовании мерных и фасонных инструментов - разверток, зенкеров, сверл, канавочных резцов, пальцевых и червячных фрез, фасонных резцов, фрез, долбяков, шлифовальных кругов, протяжек и т.д.

Отклонение размеров таких инструментов непосредственно переносится на заготовку. Однако при этом часто возникают дополнительные погрешности размеров и формы, вызываемые условиями обработки. Так, при работе мерными инструментами без охлаждения на режимах резания, способствующих нагреву инструмента и наростообразованию, часто появляется положительная разбивка, увеличивающая размеры отверстий, пазов, достигающая нескольких сотых долей миллиметра. Так, например, при точении стальной заготовки канавочным резцом из твердого сплава Т15К6 шириной 5 мм без СОЖ за счет разбивки ширина паза увеличивается на 0.01-0.03 мм.

С целью уменьшения влияния погрешностей режущего инструмента на точность обработки необходимо:

• выбирать инструмент соответствующей точности;

• выбирать наиболее рациональные режимы резания;

• применять СОЖ;

• правильно устанавливать инструмент;

• использовать кондукторные и направляющие втулки.

8 Погрешности из-за внутренних напряжений и деформаций в заготовках

Внутренними или остаточными называют напряжения, существующие в заготовке при отсутствии внешних нагрузок. Они полностью уравновешиваются, и их действие в заготовках не проявляется.

В технологии машиностроения в основном изучаются напряжения, уравновешивающиеся в пределах больших объемов, соизмеряемых, с размерами заготовок Нарушение равновесия, вызываемое снятием припуска, термообработкой или другим воздействием, приводит к деформации обрабатываемых заготовок.

Внутренние напряжения в заготовках и деталях возникают при:

• неравномерном остывании заготовок при литье (например, из-за разностенности);

• ковке и штамповке;

• сварке;

• термообработке;

• механической обработке (лезвийной и давлением);

• гальванопокрытиях.

Особенно характерны внутренние напряжения для крупных, нежестких и тонкостенных заготовок.

После снятия напряженных слоев металла при обработке происходит перераспределение внутренних напряжений до нового равновесного состояния. Перераспределение напряжений вызывает деформацию заготовок, приводящую к погрешностям формы и относительного расположения поверхностей. В некоторых случаях внутренние напряжения достигают больших значений, и могут служить причиной появления трещин и саморазрушения заготовок (характерно для заготовок из хрупких материалов, например, чугуна).

Например, при закалке ТВЧ стальных деталей в поверхностных слоях появляются растягивающие напряжения, а в сердцевине - сжимающие. После снятия припуска из-за перераспределения напряжений происходит деформация деталей.

Расчеты и определение погрешностей из-за внутренних напряжений трудоемки.

Внутренние напряжения и их влияние на точность деталей могут быть уменьшены следующими мерами:

• выравниванием толщины стенок и температуры охлаждения заготовок (например, охлаждение вместе с печью, применение специальных холодильников при отливке);

• естественным старением отливок в течение 6-12 месяцев обычно после их обдирки. Применяется преимущественно для крупных заготовок. В некоторых случаях при изготовлении особо точных станков используются базовые детали станков, отработавших несколько лет, и, следовательно, не имеющие внутренних напряжений;

• искусственным старением методом термообработки, заключающимся в медленном нагреве до температуры 500-600°С, выдерживании при ней в течение 1-6 часов и охлаждении в печи до 150-200°С, и затем на воздухе;

• отжигом и отпуском поковок, штамповок и сварных заготовок;

• дробеструйной обработкой заготовок,

• разработкой наиболее рациональной конструкции заготовок, особенно сварных, режима сварки заготовок;

• выбором и применением наиболее рационального способа и режимов термообработки деталей;

• выбором рациональных способов, режимов механической обработки, последовательности и сочетания операций, переходов и рабочих ходов,

• применением виброобработки (например, с помощью вибраторов) Некоторые станкостроительные фирмы используют с этой целью воду, выдерживая ответственные детали в водопадах,

• применением посла предварительной и черновой обработок заготовок термообработки (отжиг, нормализация). Для ответственных деталей возможно применение неоднократных промежуточных термообработок,

|

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 9951; Нарушение авторских прав?; Мы поможем в написании вашей работы!