КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Листовая штамповка заготовок

|

|

|

|

Оборудование для горячей объемной штамповки

Горячую объемную штамповку выполняют на штамповочных молотах, прессах, горизонтально-ковочных машинах и специализированных машинах узкого назначения.

1. Штамповочиые молоты предназначены для штамповки по ковок разнообразной формы, преимущественно в многоручьевых открытых штампах.

Основным типом штамповочных молотов являются паровоздушные штамповочные молоты с массой падающих частей 630...25000 кг. По принципу действия они подобны паровоздушным ковочным молотам, но имеют конструктивные отличия, обусловленные повышенными требованиями к точности перемещения частей штампов.

Применяются также молоты гидравлические, фрикционные с доской и бесшаботные паровоздушные. У последних вместо шабота установлена нижняя подвижная баба, соединенная с верхней бабой механической или гидравлической связью. Они предназначены преимущественно для штамповки крупных поковок в одноручьевых штампах.

Штамповка поковок на молоте происходит обычно за 3...5 ударов. При последнем ударе обе части штампа смыкаются по плоскости разъема. Средняя масса поковок при массе падающих частей 1000 кг составляет 0,5...2 кг, при 10 000 кг - 40...100 кг.

2. Штамповочные прессы. Для объемной штамповки применяют винтовые, фрикционные, гидравлические и кривошипные горячештамповочные прессы..

Винтовые фрикционные прессы усилием до 6,3 МН применяют для штамповки в открытых и закрытых штампах мелких поковок (до 20 кг). Они малопроизводительны и используются в основном в мелкосерийном производстве.

Гидравлические прессы для штамповки аналогичны ковочным гидравлическим прессам, но имеют более жесткую конструкцию, большую скорость перемещения подвижной поперечины и выталкиватели для удаления из штампа поковок. Эти прессы с усилием до750 МН применяют для штамповки крупных поковок в открытых и закрытых штампах с одной и двумя плоскостями разъема.

|

|

|

Технологические операции листoвой штамповки можно разделить на две группы: разделительные (отрезка, вырубка, пробивка, надрезка, отрезка) и формоизменяющие (гибка, вытяжка. обжим, формовка и др.).

Отрезку используют для получения полос и листовых заготовок. Отрезку производят ножами на приводных параллельных, гильотинных или дисковых ножницах, а также на прессах с помощью штампов.

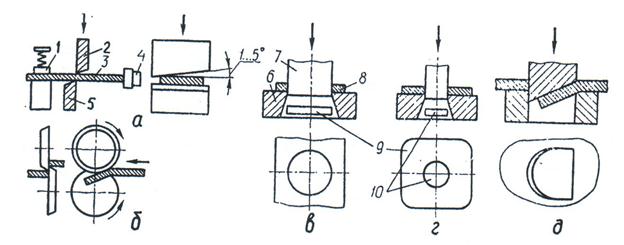

Рис.9.7.Разделительные операции листовой штамповки.

Ножницы с параллельным расположением режущих кромок ножей применяются только для резки тонкого материала. В гильотинных ножницах режущие кромки ножей 2 и 5 (рис. 10,a) с целью уменьшения усилия резания наклонены один к другому под углом створа. Необходимая ширина заготовки 3 устанавливается по упору 4. Перед началом отрезки разрезаемый лист закрепляется прижимом 1.

На дисковых ножницах листовой материал подается и разрезается на части вращающимися дисковыми ножами (рис. 10,6). Рез может быть прямолинейным и криволинейным.

Для получения качественной поверхности среза зазор между режущими кромками ножей должен составлять 3...5 % от толщины разрезаемого материала.

Вырубка (вырезка) и пробивка представляют собой резание по замкнутому контуру и отличаются только назначением.

При вырубке деталь 9 (рис. 10,e) отделяется от заготовки 8, а при пробивке в детали 9 (рис. 10,г) образуется сквозное отверстие с удалением части материала 10 в отход. При этом пуансон 7 и матрица б работают как ножи замкнутой формы. Для получения чистой поверхности среза рабочие кромки пуансона и матрицы должны быть острыми, а также необходимо выдержать определенный зазор между пуансоном и отверстием матрицы. Величина зазора зависит от свойств штампуемого материала, толщины листа и требований, предъявляемых к поверхности среза. Усилия вырубки и пробивки прямо пропорциональны пери метру среза, толщине листа и пределу прочности штампуемого материала.

|

|

|

Разновидностями пробивки являются надрезка с целью образования в штампованных деталях язычков, лапок и т. п. (рис. 10 ,д), а так же 0брезка неровных краев у полых деталей после вытяжки, отбортовки.

Штампы для вырубки и пробивки могут быть простого действия, на которых выполняют только одну операцию, и многооперационные.

Гибка - одна из наиболее распространенных формоизменяющих операций холодной штамповки. Она характеризуется узким участком деформации в месте контакта с пуансоном, на котором расположенные внутри угла гибки волокна сжимаются, а наружные – растягиваются. Поэтому длина заготовки для деталей, получаемых гибкой, рассчитывается по средней линии.

При гибке деталь пружинит (частично восстанавливает форму после снятия нагрузки), что требует корректировки размеров штампа или последующей калибровки. Угол пружинения зависит от свойств материала, его толщины и отношения радиуса гибки к толщине листа и Для разных сталей находится в пределах 1...80.

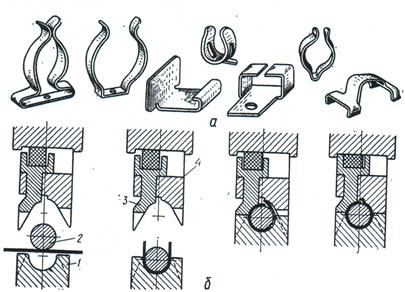

Рис.9.8.Детали, получаемые гибкой, и схема гибки втулки.

Минимальный внутренний радиус гибки - 0,1...2 толщины листового материала.

Гибочные работы отличаются большим разнообразием (рис. 12,a) при большом разнообразии конструкций штампов.

На рис. 12,б: показана схема гибки втулок. Сначала происходит предварительная гибка заготовки между матрицей 1 и оправкой 2. Затем подвижная полуматрица 3 формует левую, а неподвижная полуматрица 4 - правую полки заготовки. При нижнем положении ползуна пресса втулка окончательно обжимается, полуматрицами на оправке.

Вытяжка - получение полой детали замкнутого контура из плоской листовой заготовки. Вытяжкой можно получать детали из листа толщиной 0,02...30 мм и с размерами от десятых долей миллиметра до нескольких метров: кузова легковых автомобилей, посуду, гильзы, колпачки, коробчатые детали и т. п. (рис. 13,а).

Вытяжкой без утонения стенок получают полую деталь из листа без изменения его толщины. Она может быть прямая и обратная.

|

|

|

При прямой вытяжке из плоской заготовки 1 (рис. 13 ,в) цилиндрической полой детали пуансон 3 при рабочем ходе проталкивает заготовку 1 в матрицу 2, превращая ее в полый колпачок.

Заготовка прижимается к матрице 2 прижимным кольцом (складкодержателем) 4, которое предотвращает образование складок и может работать от пружины, резины, пневмо- или гидросистемы. Давление прижима составляет 1...3 МПа. При обратном ходе пуансона нижний край матрицы действует как съемник. В месте А все-таки происходит утонение стенки, величина которого находится в пределах 10...25 %. Зазор между пуансоном и матрицей составляет обычно 1,2...1,3, а для окончательного перехода - 1,1 от толщины листа.

0братная вытяжка применяется для получения деталей с двойной стенкой при объединении двух вытяжных операций в одну.

На рис. 13,г приведена схема обратной вытяжки для получения деталей с двойной стенкой и высоких деталей. Заготовка устанавливается на матрице 2 и прижимается складкодержателем 4. В на

чале рабочего хода ползуна пуансон-матрица 6 вытягивает в матрице 2 колпачок большого диаметра, а затем пуансон 7 превращает его в деталь. В зависимости от длины хода пуансон-матрицы 6 может быть получена деталь с одной или с двойной стенкой.

Рис.9.9.Детали, получаемые вытяжкой, и ее виды.

Вытяжка с утонением применяется как дополнительная операция для увеличения длины вытянутой детали за счет утонения боковых стенок. Это достигается тем, что зазор между пуансоном и, матрицей выбирается меньшим толщины стенки исходной заготовки, а рабочее отверстие матрицы - коническое. При рабочем ходе ползуна пуансон 8 (рис. 13,д) проталкивает заготовку в виде колпачка через одну или две матрицы 2. Непосредственно за матрицей установлен съемник 9 с подвижными кулачками, которые охватывают пуансон. При обратном ходе пуансона деталь упирается в съемник и снимается с пуансона. Допустимое уменьшение толщины стенок за один переход составляет 40...60 %.

|

|

|

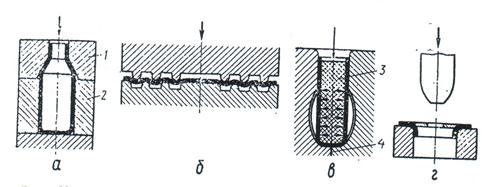

Рис.9.10 Формовка деталей из листа.

Формовка - общее название операций, характеризуемых местным изменением формы заготовки. К ним относятся: обжим, рельефная формовка, разбортовка и другие.

Обжим - местное уменьшение поперечного сечения полых деталей или труб. Штамп для обжима состоит из подвижной или не подвижной матрицы 1 (рис. 14,a) и втулки 2. Обжим за один переход составляет 20...30 %.

Рельефная формовка осуществляется местным растяжением материала и применяется для придания жесткости детали, выдавливания выступов, упоров, фиксаторов, гофрирования мембран(рис. 14,б).

Формовка растяжением (выпучивание) - процесс получения полых деталей типа фасонных колпачков, сильфонов растяжением трубчатых заготовок в штампах с раздвигаемыми жидкостными или резиновыми пуансонами 3 (рис. 14,в) и разъемными матрицами 4.

Разбортовка - образование борта в заготовке с отверстием (рис. 14,г). Она может производиться с утонением и без утонения стенок. При разбортовке мелких отверстий стремятся совмещать ее с пробивкой.

|

|

|

|

Дата добавления: 2014-01-11; Просмотров: 1358; Нарушение авторских прав?; Мы поможем в написании вашей работы!