КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Валковые машины

|

|

|

|

Назначение, основные параметры, классификация

Валковые машины разделяются на вальцы и каландры. Вальцы предназначаются для смешения, пластикации, перетирания и дробления в процессах переработки полимерных материалов.

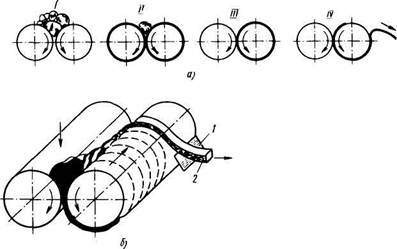

На рис. 1-1V приведены возможные схемы обработки массы на вальцах. Материал подается на валки в виде отдельных кусков,-гранул, порошкообразных или волокнистых масс. При вращении валков навстречу один другому вследствие трения и адгезии загружаемый материал затягивается в зазор между валками и на выходе из него прилипает к одному или другому из валков в зависимости от значений их температуры и окружной скорости. Каждый валок должен иметь систему регулирования температуры его поверхности. Характер. протекания процесса вальцевания зависит от величины зазора между валками. Зазор регулируется специальным механизмом.

Процессы гомогенизации, смешения и пластикации требуют многократного пропускания массы через зазор между валками и могут осуществляться периодически или непрерывно. На вальцах периодического действия (рис. 1, a-IV) после загрузки масса проходит неоднократно через зазор, прилипая к одному из валков, перемешивается и гомогенизируется вследствие неравенства окружных скоростей. После многократного пропускания через зазор (число циклов зависит от вида смеси и определяется экспериментально) масса срезается отдельными полосами вдоль образующей по длине валка.

На вальцах непрерывного действия (рис. 1. б-IV) масса непрерывно подается на один из концов валков или в середине, проходит между валками, совершая при этом вращательные и поступательные движения вдоль образующей валка (к противоположному концу или к обоим концам валков — в зависимости от места загрузки) и непрерывно срезается в виде узкой ленты. При вальцевании срезание материала с валка и подача его в зазор имеют существенное значение, так как при этом нарушается замкнутость линий тока и обеспечивается перемещение материала в направлении горизонтальной оси валка.

а — периодическим способом (/ — загрузка массы; // — вальцевание, /// — окончание вальцевания; IV — срезание массы); б — непрерывным способом (/ — нож; 2 — непрерывно срезаемая лента массы)

Рис. 1-IV. Схемы обработки массы на вальцах:

В зависимости от возникающих при многократных пропусканиях смеси через зазор напряжений, свойств материала и фрикции происходят упругая, пластическая деформация или разрушение материала.

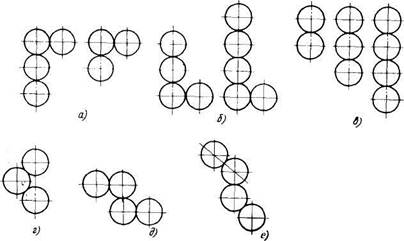

В каландрах размягченный полимерный материал проходит через зазор между валками, оси которых обычно расположены в горизонтальной плоскости. При этом образуется бесконечная лента, толщину и ширину которой можно регулировать. На каландрах осуществляют следующие технологические процессы: листова-ние, промазку ткани, изготовление профилированной ленты или полосы, тиснение поверхности материала, дублирование ткани или листов пластического материала и т. д. Каландры могут иметь от двух до шести валков (рис. 2-1V). Для дублирования и тиснения применяют преимущественно двухвалковые каландры, глажения и промазки — трехвалковые, листования и выполнения универсальных технологических операций — трех- и четырех-валковые каландры. В зависимости от назначения каландра валки могут иметь одинаковые и разные (фрикция до 1,35) окружные скорости. При этом обрабатываемый на каландре материал проходит через данный зазор меж-

ду валками однократно (в отличие от вальцов).

По характеру изменения давления и зазора различают каландры с постоянным зазором, постоянным давлением, переменным зазором и давлением. В первом случае положение осей валков и, следовательно, величина зазора фиксируются жестко и могут несколько меняться лишь вследствие деформации системы. При различной толщине втягиваемого в зазор материала давление валков на материал возрастает с увеличением степени обжатия. Во втором и третьем случаях в паре валков ось одного из них неподвижна, а ось другого имеет возможность поперечного перемещения за счет подвижных опор. Для создания давления валка на материал применяют грузы, пружины, гидравлические устройства и т. п. В этих случаях для достижения статического равновесия зазор изменяется в процессе работы, т. е. когда силы реакции обрабатываемого материала, действующие на валки, не уравновешивают опорные реакции. Последние могут быть постоянны (например, при установке грузов или гидравлических цилиндров с жидкостью постоянного давления); в этом случае общее давление валков на материал не зависит от его начальной толщины при поступлении в зазор. Если опоры подвижного валка упругие (при установке пружин, пневматических цилиндров и т. п.), то с изменением толщины материала зазор между валками меняется и давление валков на материал также не останется постоянным: при увеличении толщины материала зазор и давление возрастают, при уменьшении толщины — снижаются.

89

:

а — Г-образное; б — L-образное: в — вертикальное; г — треугольное;

д— Z-образное;

е — S-образное

Рис. 2-IV. Схемы расположения валков каландра

Для листовання, профилирования, обмазки и обкладки необходимы каландры с постоянным зазором; для тиснения, дублирования и глажения — с переменным зазором и постоянным давлением; для обкладки и глажения можно пользоваться каландрами с переменными зазорами и давлением.

Вальцы, каландры и установки, в которые входят вальцы и каландры, можно классифицировать по конструктивным и технологическим признакам.

Вальцы разделяют по следующим конструктивным признакам: по диаметру D и длине L валка на вальцы легкого типа (D = 300 мм и L — = 800 мм, D = 500 мм и L = 800 мм), среднего типа (D = 550 мм и L = = 1500 мм), тяжелого типа (D = = 660 мм и L = 2100 мм); по величине фрикции между передним и задним валками (f = 1,08; 1,17; 1,27; 1,39; 2,55; 4,00); по виду поверхности валка (гладкая или рифленая); по расположению валков (горизонтальные, вертикальные); по числу машин в агрегате (индивидуальные, сдвоенные, групповые); по способу регулирования температуры валков (с паровым или электрическим обогревом, водяным охлаждением).

По технологическим признакам вальцы для переработки пластических масс разделяют на смесительные, пластицирующие (для интенсивного перемешивания, гомогенизации и пластикации), краскотерочные, дробильные (для размола или расщепления некоторых видов сырья, полупродуктов или отходов), для переработки пресспорошков.

Каландры классифицируют по следующим конструктивным признакам: по диаметру D и длине L валка на каландры легкого типа (О = 360 мм и L = 1100 мм, D = 500 мм и L = = 1250 мм), среднего типа (D = = 610 мм и L = 1800 мм, D = 710 мм и L = 1800 мм), тяжелого типа (D = = 960 мм и L = 2800 мм); по наличию фрикции между валками (с фрикцией и без фрикции); по расположению валков (Г-образное, L-образное, вертикальное, треугольное, Z-образное, S-образное); по числу валков (двух-, трех-, четырех- и многовалковые); по способу регулирования зазо-

ра между валками (механический, автоматический); по виду обогрева валков (жидкие теплоносители, вода, электрический обогрев).

По технологическим признакам каландры для переработки пластических масс разделяются на: листовальные (для изготовления листов или пленки, линолеума, искусственных кож и т. д.), промазочные (для промазки ткани) и дублировочные (для покрытия бумаги и ткани пленкой из полимерных материалов).

Основными конструктивными параметрами валковых машин являются частота вращения, диаметр и длина валков. СЭВ (Совет экономической взаимопомощи) рекомендует следующий размерный ряд валков (диаметр X длина) вальцов: 490 X 800; 550 X 800; 550 X 1500; 660 X 2100 мм для переднего валка; 610 X 800; 550 X 800; 550 X 1500; 600 X 2100 мм для заднего валка. Для каландров рекомендованы следующие размеры валков: 500 X 1250; 710 X 1800; 950 X X 2800 мм.

|

|

|

|

Дата добавления: 2014-01-13; Просмотров: 3991; Нарушение авторских прав?; Мы поможем в написании вашей работы!