КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные конструкции валковых машин

|

|

|

|

Каландры и вальцы для переработки пластмасс имеют ряд типовых узлов и механизмов: полые или сверленые по периферии валки, в каналы которых подается теплоноситель; подшипники валков (качения или скольжения); механизмы регулирования зазоров и компенсации прогиба валков; системы теплоснабжения валков, обеспечивающие их нагрев или охлаждение; системы смазки; ограничительные стрелы; ножи для обрезки кромок; предохранительные и аварийные устройства; станины и фундаментные плиты; привод машин.

Валковые машины комплектуют также вспомогательными устройствами, к которым относятся: питающие, перемешивающие и возвратные устройства; транспортеры; приемные, резательные, пудрильные устройства и пр. Валковые машины и установки на их основе снабжают также соответствующими контрольно-измерительными устройствами и системами тепловой и электрической автоматики.

Конструкции вальцов и каландров

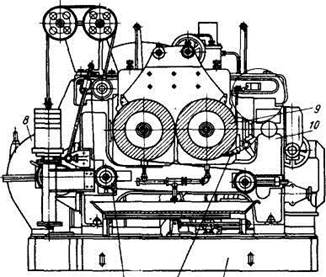

На рис. 3-IV показаны вальцы для пластикации и получения заготовок при производстве винипластовых листов, труб и ленты. На чугунной фундаментной плите // установлены две стальные станины 10 с траверсами, несущими валки 9 с подшипниками 5 (диаметр валков 550, длина 1530 мм). Задняя пара валковых подшипников неподвижна, передняя пара может перемещаться в направляющих станины при помощи нажимных винтов, которые вращаются электродвигателями через червячные редукторы 1. Валки нагреваются перегретой водой до температуры 180" С. Задний валок приводится через двухступенчатый коническо-цилиндрический редуктор 8 и пару приводных колес 4. Передний валок приводится во вращение через пару фрикционных шестерен 2 (фрикция 1,00; 1,17 и 1,27).

Асинхронный электродвигатель 7 соединен с редуктором упругой муфтой. Для остановки вальцов служит колодочный тормоз 6. Корпусы подшипников стальные, в них запрессованы втулки из бронзы. Зазор между шейкой валка и вкладышем несколько увеличен из-за повышенной температуры переработки. Система смазки подшипников —циркуляционная. Вальцы снабжены вспомогательными устройствами: приспособлениями для возврата массы в зазор валков и скатывания вальцуемого материала в рулон, ножом для подрезания кромок, передвижными ограничительными стрелами 3. Просыпающаяся (через зазор между валками) во время загрузки порошкообразная масса возвращается в рабочий зазор вальцов фартуком (ленточным транспортером) 13, который облегчает обслуживание машины и снижает количество отходов. Пластицируемые и смешиваемые материалы несколько раз пропускаются через зазор вальцов для получения однородной массы. Выходящая из вальцов масса свертывается в рулон валиком, прижимаемым к образующей переднего валка. Для съема материала при изготовлении ленты применяют устройство 12 с двумя дисковыми ножами, установленными на передвижных каретках. Каретка с ножами при помощи ходового винта совершает возвратно-поступательное движение вдоль образующей валка. При этом срезается лента необходимой ширины.

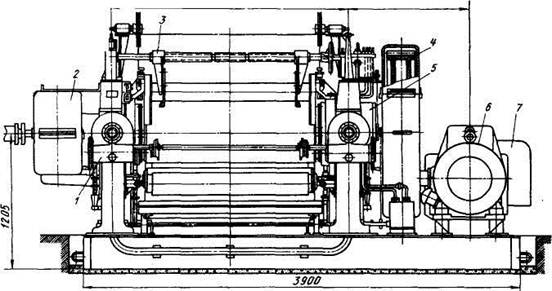

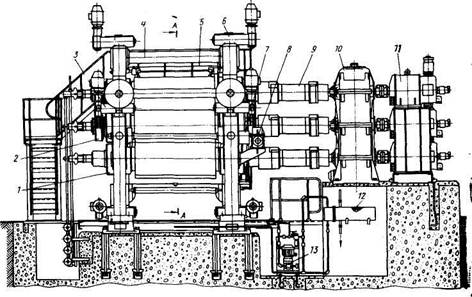

На рис. 4-IV показан четырехвалковый Г-образный каландр, предназначенный для изготовления пленки из пластифицированного полихлорвинила толщиной 0,08—0,50 мм. Диаметр валков 710, длина 1800 мм. Валки /8, 19, 20, 22 установлены в подшипниках скольжения / на двух станинах 23, расположенных на двух фундаментных плитах 14. В верхней части станины связаны между собой сварными траверсами 4. Подшипники выносного 22, верхнего 20 и нижнего 18 валков могут перемещаться по направляющим станин для создания необходимого зазора между валками.

Подшипники выносного, верхнего и нижнего валков перемещаются механизмами 6 регулирования зазора, которые представляют собой трехступенчатые червячные редукторы с электродвигателями. Механизмы регулирования зазора установлены по каждую сторону от валка. Для обеспечения заданной толщины каландрируемой пленки предусмотрены механизмы 2 выбора люфтов в подшипниках и звеньях механизмов регулирования рабочего зазора. Нагрузка на валки создается тарельчатыми пружина-нами. Для компенсации неровности толщины пленки по ширине листа из-за прогиба валков от распорных усилий предусмотрен перекос оси среднего валка по отношению к осям верхнего и нижнего валков. Перекос осуществляется механизмом 8, который состоит из червячного редуктора с электродвигателем. Механизм связан общим валом с двумя червячными парами 7, находящимися в специальных проемах правой и левой станин. Для постоянного прижима подшипников среднего валка к нажимным винтам установлено два гидроцилиндра 3. Для ограничения растекания смеси вдоль валков и получения необходимой ширины пленки на валках имеются ограничительные стрелы. Валки обогреваются и охлаждаются теплоносителем, нагреваемым в устройстве 12 и циркулирующим в периферических каналах. Полихлорвиниловая масса подается питателем 21 в зазор между верхним и выносным валками. Проходя средний и нижний валки, масса формируется в пленку заданной толщины. После нижнего валка пленка поступает на валок, где обрезаются кромки до заданной ширины. Обрезанная кромка в виде ленты возвращается поворотными роликами 17 в рабочий зазор между верхним и выносным валками. Затем пленка поступает на холодильный барабан 16 для предварительного охлаждения, в тиснильное устройство, а затем в охлаждающее устройство 15. Система измерения толщины пленки автоматически связана с механизмом регулирования рабочего зазора между средним и нижним валками. Для аварийной остановки каландра предусмотрено устройство 5, состоящее из соединенных с конечными выключателями тросов. Каждый валок каландра приводится отдельно от электродвигателей // постоянного тока через блок-редуктор 10 (передаточное число 45) и универсальные шпиндели 9. Привод обеспечивает необходимую фрикцию между валками и регулирование окружной скорости валков в пределах 6—60 м/мин. Циркуляционная смазка валковых подшипников осуществляется от масляной станции 13. В зависимости от режима работы каландра масло подогревается или охлаждается.

Рис. 3-IV.

Вальцы для переработки пластических

Рис. 4-1V. Четырехвалковый Г-образный каландр для получения полнхлорвиниловой пленки

Конструкции

основных деталей узлов и механизмов

Валки являются основными рабочими деталями вальцов и каландров. Среднюю часть валка, соприкасающуюся с перерабатываемым материалом, назы-

вают бочкой (рис. 5-1V). По обе стороны от бочки расположены шейки (цапфы) валка, которыми он опирается на подшипники. Концевые части валка имеют шлицевые или шпоночные канавки. Бочки валков выполняют гладкими или рифлеными, в зависимости от назначения машины. Бочка валков, кроме того, может быть цилиндрической или бочкообразной (бомбировка) для компенсации прогиба ее от распорных усилий, возникающих при вальцевании или каландрирования. Бомбировка удорожает изготовление валков, поэтому для компенсации прогиба лучше применять перекрещивание валков. Для подачи теплоносителя валок выполняют полым или с каналами, что улучшает условия теплообмена. Периферические каналы равномерно располагаются по окружности, на расстоянии 25—40 мм от поверхности валка (диаметр каналов — 30—40 мм).

Вид Б

а — валок вальцев передний; б — валок вальцев задний; в — валок каландра

Рис. 5-IV. Валки вальцев и каландров:

Основными параметрами, характеризующими размеры валков и машину в целом, являются номинальный диаметр бочки валка и ее длина. Из условий обеспечения необходимой жесткости длину бочки валка принимают не более 2,5—4,0 D (D —диаметр валка), а диаметр шейки —0,5 D (в случае применения подшипников качения эту величину уменьшают). При конструировании валков необходимо учитывать, что их размеры нормализованы. В табл. 1-IV, 2-1V, 3-IV приведены размеры валков вальцов и каландров, выпускаемых заводом «Большевик» (обозначения — см. рис. 5-IV).

На рис. 6-IV показан типовой валок четырехвалкового Z-образного каландра. С одной стороны валок закрыт заглушкой 5; с другой стороны во внутреннюю полость валка введена труба / для подачи теплоносителя.

Теплоноситель поступает внутрь трубы / и вытекает в полость валка по правую сторону от уплотнительно-го поршня 6, который разделяет внутреннюю часть валка на две полости. Попав в правую полость, теплоноситель, поступает по наклонным каналам, просверленным в корпусе 2 валка; каждый канал соединен с горизонтальным каналом охлаждения, про-

Основные размеры (мм) переднего валка вальцов (см. рис. 5, a-IV)

Таблица 1-IV

| L | D | D 1 | D2 | D3 | D4 | L1 | L2 | L3 | L4 | L5 | L6 | В | t |

| 490_0,5 550_05 | 194 0 | ||||||||||||

| 710-0,5 | 1 100 | ||||||||||||

| 800-0.5 | |||||||||||||

| 660_05 |

Примечание. Для всех значений L: R = 100 мм.

Таблица 2-1V Основные размеры (мм) заднего валка вальцов(см рис. 5, 6-IV)

| L | D | D 1 | D2 | D3 | D4 | L1 | L2 | L3 | L4 | L5 | L6 | L7 | L8 | В | t |

| 610-0, 5 550-0,5 | 5 5 | ||||||||||||||

| 710 -0,5 | - | - | |||||||||||||

| 800_0>5 | - | - | |||||||||||||

| 660_05 | 28 5 | 35 0 |

Примечание. Для всех значений L: R = 100 мм.

|

|

|

|

Дата добавления: 2014-01-13; Просмотров: 2538; Нарушение авторских прав?; Мы поможем в написании вашей работы!