КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Технологические и прочностные расчеты

|

|

|

|

Основные параметры технологического процесса переработки термопластов па червячных прессах подразделяются на две категории: определяющие (устанавливаемые непосредственно оператором) и производные. К определяющим параметрам относятся: температура в зонах корпуса червяка, частота вращения червяка и питающего органа бункера, температура хладагента на сливе из канала червяка. Производными параметрами являются: производительность червячного пресса по расплаву полимера, давление расплава на входе в формующую головку, осевое усилие на червяке, мощность, потребляемая червячным прессом от электродвигателя и от нагревателей цилиндра.

Определяющие и производные параметры связаны прямой зависимостью. Количественное соотношение этих параметров изменяется при изменении геометрии червяка, вида перерабатываемого термопласта и конструкции каналов формующей головки (точнее — ее гидравлического сопротивления).

Основная характеристика процесса экструзии — производительность, которая является функцией многих переменных и в зависимости от конструкции и типоразмера экструдера изменяется для современных машин от 3 до 20000 кг/ч. При этом осевое усилие на червяке может меняться от нескольких сотен килограммов до 600 тс. Температурный режим обогрева цилиндра пресса определяется видом перерабатываемого полимера и экст-рудируемого изделия. Эти режимы изменяются от 120—150° С для мягкого поливинилхлорида и полиэтилена низкой плотности до 500—550° С для фторопластов.

В настоящее время отсутствуют единые инженерные методики проектного расчета технологических параметров процесса и геометрических параметров рабочих органов одно- и двухчервячных прессов. Это объясняется сложностью и комплексным характером динамики процессов экструзии, трудно поддающихся математическому описанию. Так, аналитическое выражение процесса транспортирования, сжатия, смешения, плавления и выдавливания термопласта экструде-ром должно учитывать одновременное и взаимосвязанное действие факторов, основанное на законах теплофизики, гидродинамики неньютоновских жидкостей, механики полимеров и термодинамики.

Развитие инженерных методов расчета параметров процесса и размеров оборудования на современном этапе происходит по двум направлениям. Одно из них—разработка системы уравнений, обеспечивающих поверочный расчет основных параметров процесса: производительности, создаваемых червяком давлений, осевых усилий на червяк и потребляемой мощности при заданной геометрии рабочих органов пресса. При этом используют метод последовательных приближений для решения задачи выбора оптимальных параметров червяка и формующей головки; для обеспечения необходимой степени точности решения задачи это требует в ряде случаев использования электронно-вычислительных машин. Червячные прессы можно рассчитывать также моделированием нового процесса и оборудования на основе известных параметров пресса-модели. Этот метод более прост и менее громоздок по сравнению с первым, хотя уступает ему по точности результатов.

В соответствии с тенденциями развития одночервячных прессов намечается значительное увеличение частоты вращения и удлинение червяков до LID = 30-35, а следовательно, и существенное повышение производительности. В этой связи возникает необходимость более полного и точного аналитического описания процессов течения термопласта в каналах червяка, особенно в зоне плавления, где сердечник червяка образует с корпусом коническую щель, а возникающие в этой зоне избыточные давления существенным образом изменяют законы течения расплава в зоне дозирования червяка.

В современных одночервячных прессах зона плавления с коническим сердечником червяка имеет длину 15— 20 D (в зависимости от конструктивныx особенностей червяка), а расплав полимера образуется после прохождения 5—8 витков от загрузочного отверстия корпуса. Таким образом, полимер в виде смеси высоковязкого расплава и оплавленных гранул перемещается в конической щели, длина которой зачастую превышает длину зоны дозирования. На этом участке червяка создаются значительные давления, которые намного превосходят гидравлические сопротивления формующих головок и превышают значение производительности зоны дозирования, рассчитанное по классическим теориям. В то же время повышенные давления перед зоной дозирования, превышающие сопротивление головки, создают дополнительный прямой поток в каналах зоны дозирования и в зазоре между вершиной витка и корпусом (в отличие от образования обратного потока и потока утечки в коротких червяках, где сопротивление головок превышает сопротивление зоны плавления). Принципиально важны для удлиненных червяков правильный выбор и поддержание температурных режимов по длине корпуса. В противном случае процесс может протекать как в коротком червяке, кроме того, возможно возникновение пульсаций, отрицательно влияющих на качество изделий.

Для поверочного расчета основных технологических параметров пластицирующего одночервячного пресса должны быть известны следующие характеристики.

1. Вид перерабатываемого термопласта и его свойства, в том числе: температура плавления tn; плотность и зависимость ее от температуры ρt= f (t); рабочий диапазон температуры и распределение ее по зонам червячного пресса; реологические характеристики в виде графиков изменения касательных напряжений сдвига τ и эффективной вязкости µЭ в зависимости от градиента скорости γи температуры τ = f 1(γ, t), µэ =φ(γ, t)

2. Частота вращения (число оборотов) червяка, п.

3. Геометрические параметры червяка: диаметр наружный dн; высота витков в зонах загрузки Н 3, начале зон плавления Н и дозирования h; общая длина червяка и длина разверток спиральных каналов его зон дозирования l д и плавления l р; шаг червяка S, ширина гребня витка b и число заходов i.

Технологические параметры одночервячного пресса рассчитывают в следующей последовательности.

1. Определяют характер распределения температур по длине корпуса и средние (определяющие) значения температур: в зоне дозирования и на участке зоны плавления от точки, соответствующей пятому — восьмому витку червяка после загрузочного отверстия корпуса, до начала зоны дозирования (где заканчивается конический сердечник червяка).

2. Находят среднее значение эффективной вязкости полимера в зонах дозирования и плавления по найденным средним значениям температур и градиентам скорости в этих зонах.

3. Рассчитывают максимальное рабочее давление ртах, создаваемое участком червяка с коническим сердечником на активной длине зоны плавления.

4. Определяют координату максимума давления в зоне плавления x т.

5. Находят давление р дв начале зоны дозирования.

6. Определяют перепад давлений на длине зоны дозирования, задавшись сопротивлением формующей головки (или предварительно рассчитав это

сопротивление, исходя из необходимой производительности процесса).

7. Рассчитывают производительность Q червячного пресса по зоне дозирования с учетом перепада давления или по геометрическим характеристикам (высоте витка) червяка в сечении с максимальным давлением pmax.

8. Уточняют сопротивление формующей головки с учетом полученной производительности; при существенном отличии значений сопротивления уточняют производительность Q.

9. Определяют мощность, потребляемую червяком, и суммарную мощность Nn с учетом к. п. д. привода.

10. Рассчитывают осевое усилие на упорный подшипник червяка То.

11. По полученным параметрам рассчитывают детали и узлы пресса на механическую прочность.

Для вывода расчетных уравнений принимаем следующие допущения и исходные условия:

червяк состоит из двух участков — с коническим сердечником в зоне плавления и цилиндрическим в зоне дозирования;

рассматриваем задачу в плоскости, т. е. разворачиваем спираль червяка и корпус в плоскости и применяем принцип перемены относительности движения — не червяк движется относительно корпуса, а корпус вращается относительно червяка под углом (5 к развертке спирального канала, что не меняет существа задачи;

рассматриваем механизм перемещения термопласта в каналах червяка как результат фрикционного воздействия на термопласт «подвижного» корпуса, причем витки червяка не толкают расплав подобно твердому телу (гайке), а создают лишь направляющий аппарат — боковые стенки плоского канала; в этом случае перерабатываемый материал затягивается в спиральный канал червяка стенкой корпуса, создавая избыточное давление в конических каналах зоны плавления и тяговое усилие на цилиндрических участках сердечника червяка, преодолевающие сопротивление формующих головок;

при выводе уравнений диссипатив-ные процессы для упрощения не учитываем;

при расчете зон плавления и дозирования применяем усредненные по их длине значения эффективной вязкости и температуры;

уравнения выводим для случая изотермического по высоте витка течения ньютоновской жидкости; в расчетных уравнениях применяем усредненные значения эффективной вязкости расплава полимера, найденные из экспериментальных графиков.

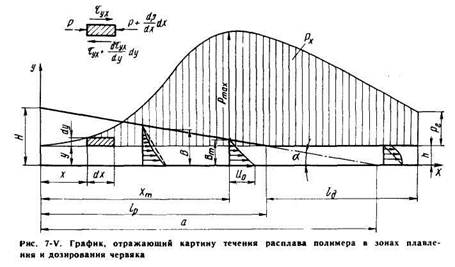

Рассмотрим распределение скоростей в коническом канале зоны плавления червяка. Сумма сил, действующих на элементарный объем жидкости с размерами dx, dy и k = 1 (рис. 7-V), равна нулю. Дифференциальное урав-

|

|

|

|

|

Дата добавления: 2014-01-13; Просмотров: 803; Нарушение авторских прав?; Мы поможем в написании вашей работы!