КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Диагностирование автомобиля по мощностным и экономическим показателям

|

|

|

|

Мощностные и экономические данные автомобиля являются основными факторами его эффективности. Исследования показывают, что до 30% автомобилей АТП эксплуатируются со значительным недоиспользованием мощности и перерасходом топлива. Около 50% потерь мощности и экономичности этих автомобилей могут быть восстановлены силами и средствами автотранспортных предприятии путем несложных регулировок и устранения мелких неисправностей.

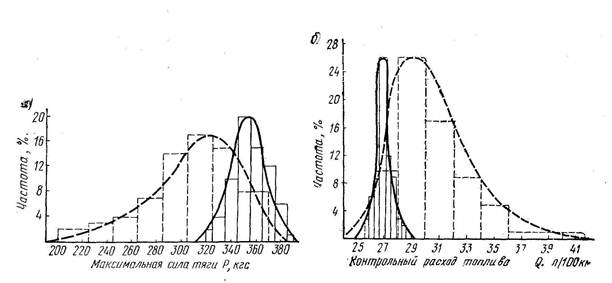

На рисунке 3.1 показано изменение плотностей распределения мощностного и экономического показателя (максимальной силы тяги и среднего расхода топлива), полученных в условиях рядового АТП. Как видно, в результате диагностирования и последующего устранения обнаруженных неисправностей средняя максимальная сила тяги увеличилась на 13%, а средний контрольный расход топлива уменьшился примерно на такую же величину; кроме того, значительно уменьшилось рассеивание этих показателей.

Восстановление колесной мощности автомобиля повышает его среднюю скорость движения, а следовательно, и производительность работы автомобилей без дополнительного расхода топлива. Расчеты показывают, что в городских условиях техническая скорость может возрасти в результате повышения удельной мощности автомобиля на 7– 8%, а производительность – на 4–5%.

P1 = 308,35 кгс, v1 = 11,4% – среднее значение и коэффициент вариации максимальной силы тяги до внедрения диагностирования; P1=355,3 кгс, v1 =4,15% после внедрения; Q = 30,59 л/100 км, v2 =9,15% – среднее значение и коэффициент вариации контрольного расхода топлива до внедрения диагностирования; Q1 =27,0 л/100 км; v21 =2,22% – то же, после внедрения диагностирования

Рисунок 3.1 – Распределение (частота в %) максимальной силы тяги (а) Р и контрольного расхода топлива Q (б) до внедрения диагностирования (штриховая линия) и после внедрения (сплошная линия):

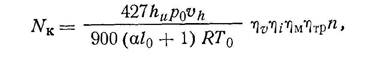

Для создания системы диагностирования автомобиля по мощностным и экономическим показателям необходимо выявить факторы, определяющие его мощностные и экономические качества. Это можно сделать в результате анализа уравнения мощности двигателя Nк, приведенной к ведущим колесам автомобиля:

или, обобщая коэффициентом С величины, не зависящие от технического состояния автомобиля,

где hu –теплота сгорания, ккал/кг;

р0 — атмосферное давление, кгс/см2;

vh – рабочий объем двигателя, л;

α – коэффициент избытка воздуха;

l0 – теоретически необходимое количество воздуха для сгорания килограмма топлива, кг;

R – газовая постоянная горючей смеси, кгс-м/кг-°С;

Т0 – температура воздуха, К °;

п – частота вращения коленчатого вала двигателя, об/мин;

коэффициенты наполнения, индикаторный, механический двигателя, механический трансмиссии соответственно.

коэффициенты наполнения, индикаторный, механический двигателя, механический трансмиссии соответственно.

Из выражения (3.2) следует, что изменение технического состояния механизмов автомобиля влияет на Nк главным образом посредством изменения величин  и α, определяющих термодинамические потери, и величин

и α, определяющих термодинамические потери, и величин  и

и обусловливающих механические потери.

обусловливающих механические потери.

К факторам, определяющим термодинамические потери при работе двигателя, относятся:

структурные дефекты его механизмов (нарушение зазоров между стержнями и толкателями клапанов, нарушение герметичности их посадки в гнезда, изношенность цилиндров, колец и канавок поршней, нарушение герметичности и увеличение сопротивления впускных и выпускных трактов и др.);

неисправности механизмов системы питания (загрязнение воздухоочистителя, нарушение открытия дроссельной и воздушной заслонок карбюратора, превышение нормального уровня топлива в поплавковой камере);

неисправности системы зажигания (дефекты свечей, нарушение установки угла опережения зажигания, снижение мощности искры).

Механические потери автомобиля главным образом зависят от технического состояния его трансмиссии (правильности зацепления шестерен, затяжки подшипников и др.) и ходовой части (правильности углов установки колес, давления воздуха в шинах, полноты оттормаживания и т. п.). Кроме того, колесная мощность автомобиля зависит от исправности механизма сцепления.

Изменения механического КПД двигателя не оказывают существенного влияния на общие энергетические потери автомобиля.

К основным неисправностям двигателя и его систем, влияющих на колесную мощность автомобиля, относятся: понижение герметичности надпоршневого пространства цилиндров двигателя, впускного и выпускного клапанов; снижение мощности искрового разряда на электродах запальных свечей; нарушение угла установки зажигания.

Зная взаимозависимость перечисленных неисправностей, можно при помощи соответствующих структурно-следственных схем определить перечень диагностических параметров, связанных с неисправностями. В этот перечень входят параметры, непосредственно определяющие работоспособность автомобиля, и параметры, определяющие причины неисправностей двигателя, его систем и механизмов, от которых зависит мощность и топливная экономичность автомобиля.

Первая группа диагностических параметров предназначена для общего диагностирования. Она включает: силу тяги РТ на ведущих колесах при заданной скорости v, время tр или путь Sр разгона в заданном интервале скоростей vа1 – vа2 на прямой передаче и контрольный расход топлива Q л/100 км.

Ко второй группе диагностических параметров, предназначенных для поэлементного диагностирования, относятся: разрежение во впускном тракте двигателя Δ Р, сопротивление механизмов трансмиссии МТ или длина выбега SВ автомобиля с заданной скорости, содержание СО и СН в отработавших газах, устойчивость частоты вращения коленчатого вала на холостом ходу, уровень топлива в поплавковой камере, угол установки зажигания, угол замкнутого состояния контактов прерывателя, параметры напряжения в первичной и вторичной цепях системы зажигания (для дизелей – параметры давления и подачи топлива в цилиндры двигателя).

Нормативные значения диагностических параметров устанавливаются на основе статистических данных по методике, изложенной в ОТНД. При отсутствии статистических данных первоначальное, грубое, определение нормативных показателей возможно путем измерения и осреднения величин соответствующих параметров группы заведомо исправных автомобилей. В дальнейшем полученные таким методом нормативы должны уточняться.

Технологически диагностирование автомобиля по мощностным и экономическим показателям проводят перед ТО-2, перед текущим ремонтом или после него. Сначала автомобиль диагностируют, пользуясь параметрами первой группы, чтобы в общем плане оценить его мощность и топливную экономичность. Потом при отрицательном результате выполняют поэлементное диагностирование, применяя диагностические параметры второй группы.

Первую, общую, часть диагностирования автомобиля выполняют при помощи динамометрических стендов с беговыми барабанами и с нагрузочными устройствами или же при помощи переносных приборов, безтормозным методом по разгонной характеристике коленчатого вала двигателя.

Вторую, поэлементную, часть диагностирования выполняют при помощи переносных приборов.

Динамометрические стенды (или стенды тяговых качеств автомобиля СТК) позволяют имитировать характерные скоростные и нагрузочные режимы работы автомобилей и измерять при этом мощность, расход топлива и сопротивление трансмиссии. Кроме того, при диагностировании на стенде можно определять техническое состояние основных агрегатов и систем (сцепления — по степени буксования, карданного вала – по биению, редуктора – по уровню шума и вибраций, спидометра – по частоте вращения барабанов стенда и т. д.).

Возможны два варианта тестовых режимов диагностирования автомобилей на стенде: разгонный и постоянный. Для воспроизведения этих режимов существуют соответственно инерционные стенды с маховыми массами и силовые стенды с нагрузочным устройством.

В первом случае мощность определяют, измеряя угловые ускорения, время или путь разгона колес автомобиля (или же барабанов стенда), при полном открытии дросселя, в заданном диапазоне скоростей на прямой передаче. Расход топлива можно определять в режиме разгона, при постоянной «скорости» на прямой передаче под нагрузкой, создаваемой сопротивлением вращению колес на стенде и на оборотах холостого хода двигателя. О сопротивлении трансмиссии судят по выбегу автомобиля с заданной скорости при нейтральном положении коробки передач.

Во втором случае силу тяги на колесах автомобиля, скорость их вращения, сопротивление трансмиссии и расход топлива измеряют на прямой передаче при заданных установившихся нагрузочных и скоростных режимах. Обычно это делают при режиме максимального крутящего момента и при режиме максимальной мощности двигателя.

Рисунок 3.2 – Классификация стендов для диагностирования автомобилей по тягово–экономическим показателям

На рисунке 3.2 показана классификация динамометрических стендов, применяемых для диагностирования автомобилей, а на рисунке3.3 – их типовые схемы.

Силовой стенд состоит из беговых барабанов, нагрузочного устройства, измерительного устройства и вентилятора для охлаждения двигателя во время испытаний. Кроме того, стенды могут оснащаться устройствами для автоматизированного задания тестовых режимов, постановки диагноза и передачи информации. Стенды обычно делают под одну (ведущую) ось автомобиля.

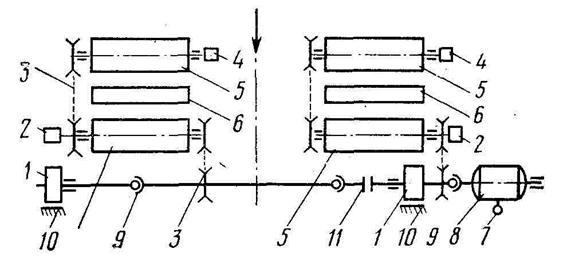

I — с одинарными барабанами; II — со спаренными барабанами под одно колесо; III — со спаренными барабанами под ось; 1 – с нагрузочным (гидравлическим или электрическим) устройством; 2 – с механическим тормозом; 3 – с маховиком (инерционный); 4 – с ленточным опорным устройством (инерционный); 5– колесо автомобиля; 6 – беговые барабаны; 7 – датчик реактивного момента; 8 – гидравлический или электрический тормоз; 9— механический тормоз; 10 – маховик; 11 – лента

Рисунок 3.3 – Схемы типичных разновидностей стендов для диагностирования автомобилей по мощностным и экономическим показателям:

Для автомобилей с двумя ведущими осями конструкция стенда дополняется барабанами, не связанными с нагрузочным устройством. Эти барабаны служат для опоры колес задней ведущей оси автомобиля во время измерения его мощности на колесах другой ведущей оси.

Беговые барабаны могут быть одинарными или спаренными (см. рисунок 3.3). На АТП применяют преимущественно спаренные барабаны под одну ведущую ось. Радиус барабана rб выбирают исходя из возможно меньшего сопротивления качению колеса радиусом rк:

Спаренные барабаны при межосевом расстоянии, равном примерно 0,6 rк в пределах указанных выше значений радиуса rб, обеспечивают устойчивое положение автомобиля во время испытаний, минимальное сопротивление вращению колес и полную реализацию силы тяги. Для съезда автомобиля со стенда беговые барабаны снабжают тормозами и подъемниками, расположенными между барабанами под колесами.

Беговые барабаны могут быть раздельными (по паре барабанов под каждое колесо) либо сплошными (пара барабанов под оба колеса оси) (см. рисунок 3.3). Один из беговых барабанов стенда снабжают нагрузочным устройством, а второй – устройством для измерения скорости «движения» автомобиля.

Нагрузочное устройство служит для имитации нагрузочных режимов работы автомобиля путем торможения барабанов, вращаемых его колесами. В качестве нагрузочных устройств применяют гидравлический, электрический или механический тормоз.

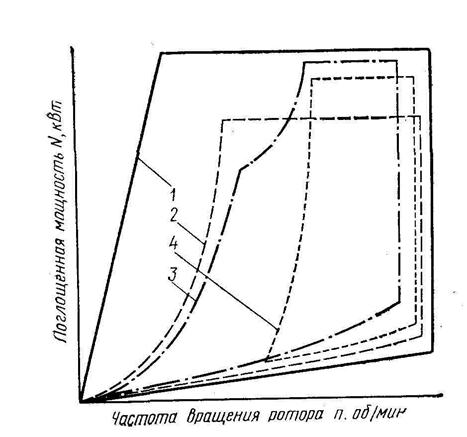

1– устройство индукторного типа; 2 – устройство электрического типа (постоянного тока); 3 – устройство гидравлического типа; 4 – устройство электрического типа (переменного тока)

Рисунок 3.4 – Внешние характеристики нагрузочных устройств стендов для диагностирования тяговых качеств автомобиля

При испытании автомобиля на стенде с гидравлическим нагрузочным устройством (см. рисунок 3.4) торможение обеспечивается в результате работы, затрачиваемой на перемещение воды между статором и ротором, а также вследствие трения ротора о жидкость. Генерируемая при этом энергия преобразуется в тепло, отводимое при помощи радиатора (теплообменника).

Гидротормоз может быть введен внутрь одного из барабанов или присоединен к нему как отдельный агрегат. В первом случае роль ротора выполняет сам беговой барабан, а роль статора – находящийся в нем балансирно подвешенный цилиндр. Изменение нагрузки создается большей или меньшей подачей воды в гидротормоз. При этом ротор передает через жидкость полученную энергию неподвижным стенкам балансирно подвешенного статора и стремится увлечь его. Созданный на статоре крутящий момент передается при помощи рычага датчику давления. Указатель датчика (манометр или какой-либо другой стрелочный прибор) измеряет в определенном масштабе силу тяги на ведущих колесах автомобиля, а указатель скорости – окружную скорость вращения барабанов.

При диагностировании автомобиля на стенде с электрическим тормозом торможение создается в результате преодоления сил взаимодействия между вращающимся ротором и электромагнитным полем статора электродвигателя (при балансирном его выполнении). На статоре возникает электромагнитный тормозной момент, пропорциональный силе тока в обмотке возбуждения. Изменяя силу тока при помощи реостата, можно создать на барабанах различные тормозные моменты, равные крутящим моментам на ведущих колесах автомобиля. Величины этих моментов можно измерить при помощи закрепленного на статоре механического или гидравлического устройства.

В качестве электротормозного устройства применяют асинхронные двигатели переменного тока с коротко замкнутым ротором или электродвигатели постоянного тока.

В некоторых конструкциях стендов применяют электродинамический тормоз (индуктор) с использованием эффекта вихревых токов. Силу тяги на ведущих колесах и скорость движения автомобиля измеряют, так же, как и гидротормозом, по реактивному моменту на балансирно подвешенном статоре при заданной скорости вращения беговых барабанов.

При использовании на стенде в качестве тормозных устройств электродвигателей возможно определение механических потерь в трансмиссии автомобиля. Для этой цели измеряют крутящий момент, необходимый для вращения (через барабаны) агрегатов трансмиссии при нейтральном положении в коробке передач.

При испытании автомобиля на стенде с механическим нагрузочным устройством (см. рисунке 3.3) торможение создается при помощи охлаждаемого дискового (или колодочного) тормоза, соединенного с одним из беговых барабанов. Потребную величину тормозного момента получают, изменяя силу прижатия накладок к диску.

Величину тормозного момента, равного моменту трения между колодками и диском стенда, измеряют при помощи датчика давления. Этот датчик воспринимает момент трения от качающейся тормозной стойки, на которой закреплены колодки стенда.

Для автоматизации процесса диагностирования автомобиля по тягово-экономическим показателям при помощи автоматических регуляторов и устройств программного управления необходимо, чтобы нагрузочные устройства позволяли бесступенчато регулировать скорость вращения барабанов в широком диапазоне частоты их вращения и окружных скоростей, обеспечивающих устойчивость заданных режимов. Не менее важно, чтобы нагрузочные устройства позволяли задавать требуемый закон изменения P = f(t) и v = f(t).

Как видно из характеристик основных типов нагрузочных устройств (рисунок 3.4), индукторный тормоз обладает наибольшим диапазоном скоростей и нагрузок. Кроме того, он более чем другие, приспособлен к автоматизации тестовых режимов, имеет минимальные габариты и стоимость, прост в эксплуатации и экономичен в потреблении электроэнергии. Недостатком индукторного или гидравлического нагрузочного устройства по сравнению с электротормозным является невозможность использования стенда для проверки сопротивления трансмиссии автомобиля.

Электротормоз переменного тока (асинхронная машина с контактными кольцами и жидкостным реостатом в цепи ротора) обладает самым узким диапазоном скоростей и нагрузок (800— 1500 об/мин). Кроме того, он не обеспечивает должной стабильности (ввиду зависимости сопротивления жидкостного реостата от температуры и плотности электролита) и достаточной жесткости характеристик при малых нагрузках.

Электротормоз постоянного тока обладает высокими эксплуатационными качествами, однако стенд с таким тормозом имеет высокую стоимость, что ограничивает возможность его использования.

Приемлемость той или иной конструкции нагрузочного устройства определяется назначением стенда, стоимостью, надежностью, метрологическими качествами, удобством использования (технологичностью), а также конъюнктурными возможностями промышленного производства. Наибольшее распространение получили стенды силового типа со спаренными раздельными барабанами, индукторным или гидравлическим нагрузочным устройством.

На инерционных стендах тормозные нагрузочные устройства отсутствуют. Их роль выполняют инерционные массы барабанов и присоединенных к ним маховиков.

При помощи инерционных масс можно определять мощность на ведущих колесах автомобиля (по максимальной интенсивности разгона в заданном диапазоне скоростей) и механические потери в трансмиссии (по выбегу).

Маховые массы могут быть сменными.

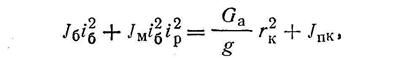

Достоверность измерения мощности автомобиля на инерционном стенде будет достигнута, если условия разгона на беговых барабанах и на дороге будут идентичными, т. е. если будут правильно подобраны инерционные массы стенда, а колеса не будут пробуксовывать.

Так как в процессе разгона автомобиля на дороге энергия его двигателя расходуется на преодоление сил инерции от всех поступательно и вращательно движущихся масс, а на стенде – только от вращающихся масс двигателя, задних колес и масс стенда, то для соблюдения идентичности указанных выше условий разгона необходимо, чтобы приведенный момент инерции вращающихся масс стенда был примерно равен приведенному моменту инерции автомобиля без учета моментов инерции масс двигателя и задних колес, т. е.

где  соответственно моменты инерции беговых барабанов, маховиков стенда и передних колес автомобиля, кг·м·с2;

соответственно моменты инерции беговых барабанов, маховиков стенда и передних колес автомобиля, кг·м·с2;  передаточные числа соответственно между колесом автомобиля и беговым барабаном и редуктора стенда; Ga — масса автомобиля, кг; гк – радиус колеса, м; g – ускорение силы тяжести, м/с2.

передаточные числа соответственно между колесом автомобиля и беговым барабаном и редуктора стенда; Ga — масса автомобиля, кг; гк – радиус колеса, м; g – ускорение силы тяжести, м/с2.

Зная массу автомобиля, моменты инерции его колес, моменты инерции беговых барабанов и передаточные числа стенда, можно определить момент инерции маховика, а следовательно, и его геометрические размеры. Если же стенд не имеет маховика (его роль исполняют сами беговые барабаны, т. е.  то, решая приведенное уравнение относительно Jб можно определить массу беговых барабанов. Несоблюдение этого условия влечет за собой искажение полученных результатов и снижение достоверности диагностирования. Поэтому применяемый инерционный стенд должен соответствовать определенным моделям диагностируемых автомобилей.

то, решая приведенное уравнение относительно Jб можно определить массу беговых барабанов. Несоблюдение этого условия влечет за собой искажение полученных результатов и снижение достоверности диагностирования. Поэтому применяемый инерционный стенд должен соответствовать определенным моделям диагностируемых автомобилей.

Путь, время или ускорение разгона барабанов стенда измеряют при помощи соответствующих приборов (счетчика, секундомера, акселератора и других приборов), включаемых при v1 и выключаемых при достижении v2. Тяговая характеристика автомобиля может быть получена в результате совместной записи угловой скорости вращения масс стенда и реактивного момента инерции, возникающего при разгоне на нем автомобиля последовательно на всех передачах.

Для того чтобы при диагностировании автомобиля на силовых стендах можно было более точно проверить динамические качества автомобиля, используются инерционно-силовые стенды. Такие стенды могут иметь гидравлическое или электрическое нагрузочное устройство и имеют утяжеленные беговые барабаны или маховики, подключаемые при помощи электромагнитных муфт для определения разгонных качеств и выбега автомобиля.

1— маховик; 2 — тахогенератор; 3— цепная передача; 4 — датчик разгона, наката и торможения; 5— беговые барабаны; 6 — подъемник; 7— датчик измерения нагрузки; 8— электродвигатель (электротормоз); 9— кардан; 10 — тормоз; 11— соединительная муфта

Рисунок 3.5 – Схема комбинированного стенда (станции) для диагностирования мощностных и экономических показателей и тормозов автомобиля

Измерительные устройства стендов силового типа включают балансирную подвеску его тормозных элементов, датчик реактивного момента (механический, гидравлический, электрический), датчик скорости вращения беговых барабанов и измерительные приборы, фиксирующие силу тяги на колесах и окружную скорость барабанов.

Измерительными устройствами стендов инерционного типа являются: счетчики оборотов или секундомеры, определяющие соответственно путь или продолжительность разгона беговых барабанов. В некоторых конструкциях применяют измеритель ускорения барабанов или устройства для автоматической записи силы тяги на колесах автомобиля в функции скорости вращения барабанов.

Измерительные приборы располагают на передвижном или стационарном пульте стенда. Пульт устанавливают так, чтобы обеспечить наблюдение за показаниями прибора из кабины автомобиля-

Некоторые конструкции инерционных стендов тяговых качеств автомобиля можно использовать и для диагностирования его тормозов. Такие стенды называют комбинированными. В отличие от стендов, специализированных только для диагностирования тягово-экономических или только тормозных качеств, комбинированные стенды обеспечивают экономию производственных площадей. К недостаткам комбинированных стендов относится сложность их технологического использования в автотранспортных предприятиях с поточным обслуживанием автомобилей.

В качестве приводного устройства на комбинированных стендах (рисунке 3.5) используют либо балансирно-подвешенный асинхронный электродвигатель переменного тока (который может работать как в режиме электродвигателя, так и в режиме генератора), либо электродвигатель постоянного тока.

В первом варианте на стенде можно проводить нагрузочные испытания автомобиля на постоянных скоростных режимах, но в относительно узких пределах, обусловленных нагрузочной характеристикой электродвигателя переменного тока (см. рисунке 3.4). Во втором варианте обеспечивается возможность создания плавно изменяющейся нагрузки в широких пределах скоростного режима.

Этот вариант является наиболее совершенным, но при существующих стандартах на преобразователи и электродвигатели постоянного тока его применение связано с большими капитальными затратами.

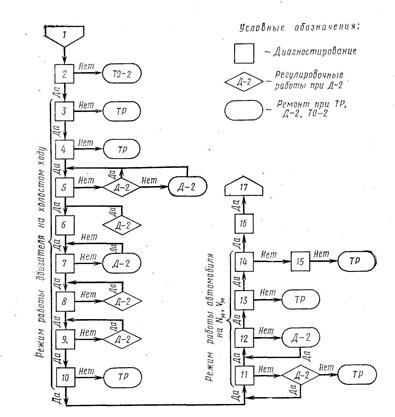

Алгоритм диагностирования автомобиля по мощностным и экономическим показателям на силовом стенде с электрическим нагрузочным устройством показан на рисунке 3.6. Стенд тяговых качеств является базой углубленной диагностики, проводимой перед ТО-2 и ТР на специализированном участке.

1 — установка автомобиля на пост и внешний осмотр; 2 — измерение параметров аккумуляторных батарей; 3 — измерение (прослушивание) шумов и стуков двигателя; 4 — измерение давления масла; 5 — измерение параметров зажигания; 6 — измерение начальной установки угла опережения зажигания; 7 — измерение давления, создаваемого топливным насосом; 8 — измерение содержания СО в отработавших газах; 9 — измерение расхода топлива на холостом ходу; 10 — измерение биения карданного вала; 11 – измерение пробуксовки сцепления; 12 — измерение расхода топлива при максимальном крутящем моменте; 13 —измерение шумов, стуков (вибраций), нагрева трансмиссии; 14 — измерение мощности (силы тяги на колесах) при максимальном крутящем моменте двигателя; 15 — измерение утечек сжатого воздуха из цилиндров; 16 — измерение параметров средств освещения и сигнализации; 17 — визуальный осмотр автомобиля и снятие его с поста

Рисунок 3.6 – Алгоритм диагностирования автомобиля по тягово-экономическим показателям на силовом стенде

Основной эффект, получаемый от диагностирования на динамометрических стендах выражается наращиванием колесной мощности автомобильного парка и повышением топливной экономичности автомобилей. Кроме того, при диагностировании по мощностным и экономическим показателям выявляют неисправности, устраняемые при ТО-2, определяют потребность в текущем ремонте и роверяют качество его проведения. Это существенно снижает трудоемкость ТР и ТО-2 и повышает ресурс автомобиля.

|

|

|

|

Дата добавления: 2014-01-13; Просмотров: 5161; Нарушение авторских прав?; Мы поможем в написании вашей работы!