КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Отливки в литейной форме

|

|

|

|

Закономерности кристаллизации и затвердевания

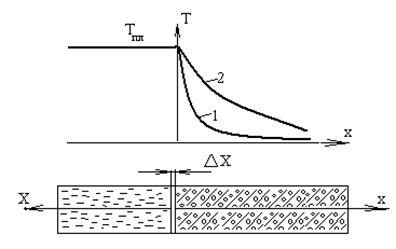

Рассмотрим элемент литейной формы в виде стержня с площадью поперечного сечения, равной единице, торец которого, обращенный к расплавленному металлу, находится при постоянной температуре, равной температуре плавления  , а начальная температура литейной формы равномерна и равна

, а начальная температура литейной формы равномерна и равна  (рис. 1.17).

(рис. 1.17).

Для кристаллизации слоя металла объемом

из элемента DX должно быть отведено количество тепла:

из элемента DX должно быть отведено количество тепла:

. (1.40)

. (1.40)

Поскольку расплавленный металл внутри формы имеет одинаковую температуру, а температура литейной формы распределена неравномерно (рис. 1.17), то в соответствии с основным законом теплопроводности все тепло будет отводиться только через литейную форму.

Рис. 1.17. Схема распределения температуры в расплавленном металле и в литейной форме

Следовательно,

(1.41)

(1.41)

где при постоянной начальной температуре литейной формы

. (1.42)

. (1.42)

Приравнивая друг к другу два полученных выражения DQ и обозначая предел отношения  при

при  через скорость затвердевания сплава U, получим

через скорость затвердевания сплава U, получим

(1.43)

(1.43)

Отсюда также следует, что зависимость толщины затвердевшей стенки отливки от времени описывается формулой:

. (1.44)

. (1.44)

Согласно формуле (1.43) скорость кристаллизации пропорциональна плотности теплового потока. С течением времени эти характеристики уменьшаются сначала быстро, а затем все медленнее (рис. 1.18).

Рис. 1.18. Изменение плотности теплового потока и толщины

затвердевшего слоя отливки с течением времени (а)

и распределение скорости кристаллизации по толщине стенки отливки (б)

На рис. 1.19 представлены результаты конкретного расчета зависимости толщины затвердевшей стенки от времени. Использование логарифмических координат приводит к искажению формы этой зависимости.

Рис. 1.19. Зависимость толщины затвердевшей стенки от времени

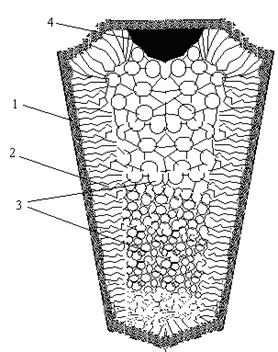

Закономерности изменения плотности теплового потока и скорости кристаллизации определяют структуру слитка (или отливки), образующуюся при разливке металла в изложницы (или литейные формы). Поскольку в начальный момент времени у самой поверхности изложницы вследствие интенсивного теплоотвода в изложницу возникает переохлаждение сплава, образуется большое число центров кристаллизации, причем кристаллизация протекает с такой высокой скоростью, что зерна металла затвердевают, еще не успев приобрести выраженную ориентацию в направлении тепловых потоков. Этот наружный слой дезориентированных мелких зерен называют литейной коркой 1, рис. 1.20. Она имеет наиболее высокие механические характеристики, однако в ней же может быть сосредоточено наибольшее число примесей, загрязняющих сплав.

Рис. 1.20. Схема строения стального слитка [10]:

1– литейная корка; 2 – столбчатые кристаллы; 3 – равноосные кристаллы; 4 – усадочная раковина

С течением времени t плотность тепловых потоков и, следовательно, скорость кристаллизации резко уменьшаются, хотя и остаются все еще достаточно большими, чтобы влиять на процесс кристаллизации. Из-за уменьшения степени переохлаждения снижается и число центров кристаллизации. Поскольку тепловые потоки направлены по нормали к изотермическим поверхностям, а те, в свою очередь, практически эквидистантны поверхности изложницы (или литейной формы), то в этой зоне наблюдается рост кристаллов из небольшого числа центров кристаллизации в направлениях, перпендикулярных поверхности изложницы. Такие кристаллы, вытянутые в направлениях тепловых потоков, называют столбчатыми. В зоне столбчатых кристаллов 2 наблюдается меньше вредных примесей, раковин и газовых пузырей, плотность металла и механические характеристики достаточно высокие.

При небольшой толщине слитка (или стенок отливки) различные зоны столбчатых кристаллов, растущих от различных стенок внутрь изложницы (или литейной формы), входят в соприкосновение друг с другом. Однако в местах стыка столбчатых кристаллов прочность металла снижается.

В центре слитка при температуре, близкой к температуре плавления в течение наибольшего времени сохраняются условия, близкие к изотермическим и адиабатическим. То есть температура благоприятна для начала кристаллизации, но переохлаждение минимально и теплоотвода из этой области практически нет. Поэтому число центров кристаллизации еще уменьшается и из небольшого числа таких центров вырастают крупные равноосные дезориентированные кристаллы. В зоне равноосных кристаллов механические характеристики снижаются.

Жидкий металл имеет больший объем, чем закристаллизовавшийся. Уменьшение объема металла в процессе кристаллизации и остывания слитка, а также неравномерность его остывания и затвердевания приводят к образованию пустот, называемых усадочными раковинами.

Усадка является важным свойством литейных сплавов. Различают усадку линейную и объемную.

Линейную усадку определяют как отношение разности линейных размеров литейной формы и отливки к линейному размеру отливки, %, при температуре 20 °С:

(1.45)

(1.45)

Для серого чугуна линейная усадка равна 0,9 – 1,3%, для алюминиевых сплавов 0,9 – 1,5%, для медных сплавов 1,4 – 2,3, для углеродистых сталей 2 – 2,4% [10].

Объемная усадка определяется как отношение разности объемов полости литейной формы и отливки к объему отливки, %:

(1.46)

(1.46)

Рассматривая усадку элементарного объема в виде куба со стороной Dl, получим:

, (1.47)

, (1.47)

т. е. объемная усадка численно втрое больше, чем линейная.

Усадочные раковины образуются в средней верхней части отливки (или слитка). В таких местах иногда размещают дополнительный объем – прибыль, которую впоследствии удаляют вместе с усадочной раковиной.

Неравномерность теплоотвода во времени и по объему отливки является одной из наиболее важных закономерностей, определяющих производительность литейного производства и качество отливок.

|

|

|

|

Дата добавления: 2014-01-13; Просмотров: 640; Нарушение авторских прав?; Мы поможем в написании вашей работы!