КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

На вертикально-сверлильных станках

|

|

|

|

Сверление и зенкерование заготовок

Обработка резанием может применяться не только на этапах окончательной обработки заготовок, но и на более ранних этапах – в качестве альтернативы для формообразования методами литья или давления. Так, например, в электрометаллургическом производстве при получении особо чистых сплавов методом вакуумно-дугового переплава заготовки, используемые в качестве электродов, предварительно обрабатываются резанием на слиткообдирочных станках с целью удаления дефектного слоя глубиной до 10 мм. Получение отверстий в деталях при их отливке с помощью стержней или при обработке давлением путем прошивания, выдавливания в ряде случаев может быть заменено сверлением с последующим зенкерованием и растачиванием. В связи с этим рассмотрим некоторые из таких операций, относящихся к обработке резанием.

Пусть согласно одному из вариантов технологического процесса получения заготовки «Коронная шестерня», отверстие диаметром 192+10 мм только намечено с одной стороны на операции ковки, с другой стороны оно сверлится, зенкеруется и растачивается.

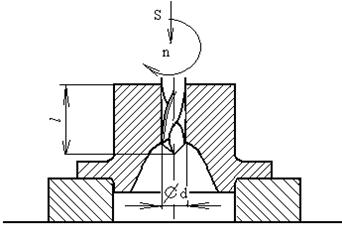

Сверление и зенкерование производится на вертикально-сверлильном станке (рис. 2.60), растачивание отверстия – на токарно-карусельном станке.

Рис. 2.60. Схема компоновки вертикально-сверлильного станка

Рис. 2.61. Схема сверления отверстия в заготовке

на вертикально-сверлильном станке

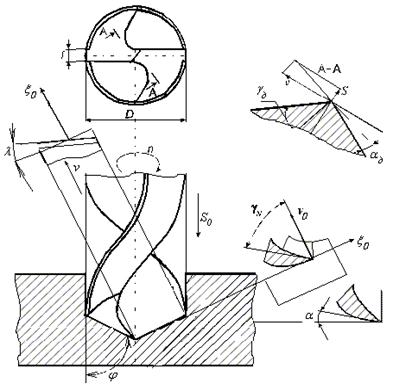

Рис. 2.62. Геометрические параметры спирального сверла

Отношение длины сверления к диаметру меньше 4:

. (2.144)

. (2.144)

Это означает, что процесс сверления может производиться непрерывно, без остановок для удаления стружки.

Рациональные подачи могут быть выбраны по справочнику с учетом прочности и жесткости сверла, а также жесткости и мощности станка. Выбираем s =0,5 мм/об.

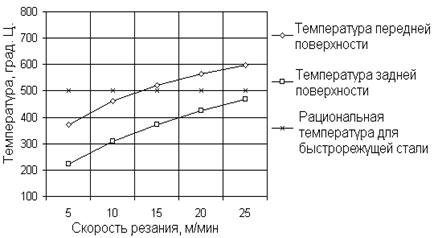

Скорость резания назначается либо по эмпирическим табличным данным, нормативам, либо рассчитывается по эмпирическим или теоретическим формулам, либо назначается по рациональной температуре, которая, в свою очередь, может быть вычислена по описанным выше программам. Воспользуемся последним способом (рис. 2.63).

Рис. 2.63. Влияние скорости резания на температуру сверления стали 45 сверлом Р6М5, s = 0,5 мм/об

Для обеспечения достаточно высокой стойкости сверл рациональная температура должна быть меньше предельной температуры, допускаемой теплостойкостью быстрорежущей стали и равной примерно 600 °С. Выберем в качестве рациональной температуру 500 °С. При сверлении с достаточно толстыми срезами (а» 0,21 мм) температура передней поверхности выше, чем задней (рис. 2.63). Поэтому скорость резания назначим по температуре передней поверхности. При подаче s =0,5 мм/об температуре передней поверхности 500 °С соответствует скорость резания 13 м/мин, а частота вращения при диаметре сверла 40 мм – 100 об/мин  (табл. 2.13). По частоте вращения, подаче и длине обработки рассчитываются минутная подача

(табл. 2.13). По частоте вращения, подаче и длине обработки рассчитываются минутная подача  и машинное время обработки

и машинное время обработки  .

.

Геометрические параметры зенкера аналогичны параметрам спирального сверла. Отличием является отсутствие у зенкера поперечной режущей кромки и большее число зубьев. Отсутствие поперечной кромки, на участке которой имеют место неблагоприятные геометрические параметры, делает целесообразным оснащение режущей части зенкеров напайными твердосплавными пластинами.

Рис. 2.64. Схема зенкерования отверстия в заготовке на вертикально-сверлильном станке

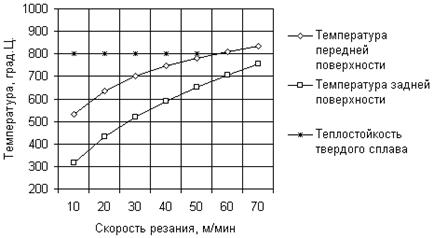

Рациональная температура передней поверхности для твердосплавных зенкеров может быть выбрана около 800 °С (рис. 2.65).

Более высокая рациональная температура твердосплавных зенкеров по сравнению с быстрорежущими позволяет существенно повысить скорость резания и производительность обработки. Количество проходов (зенкеров) определяется конструкцией зенкеров, а также мощностью и прочностью механизмов вертикально-сверлильного станка.

Рис. 2.65. Влияние скорости резания на температуру при зенкеровании стали 45 зенкером Z =3, Т5К10, S =1 мм/об

Таблица 2.13

Режимы резания и параметры режущего инструмента при сверлении и зенкеровании

| Обозначение операции | Режим резания | |||||||||

| D мм | t мм | z | So мм/об | Sz мм/зуб | n об/мин | v м/мин | Sм мм/мин | φ о | L мм | Тм мин |

| Оп. 50 сверление | Сверло Р6М5 диаметром 40 мм | |||||||||

| 0,5 | 0,25 | 2,8 | ||||||||

| Зенкерование | Зенкер Т5К10, z =3, D =60 мм | |||||||||

| 0,33 | 0,6 | |||||||||

| Зенкерование | Зенкер Т5К10, z =3, D =80 мм | |||||||||

| 0,33 | 0,7 | |||||||||

| Зенкерование | Зенкер Т5К10, z =3, D =100 мм | |||||||||

| 0,33 | 0,9 |

Для зенкерования требуется большая мощность, чем для сверления, поскольку при зенкеровании применяются более высокие скорости резания.

Расчеты по программе показывают, что cила Pz на одном зубе равна 12,4 кН, а мощность при скорости резания 1 м/с равна 12,4 кВт. Для трех зубьев мощность станка должна быть не менее 37,2 кВт. При этом допускаемая станком осевая сила должна быть не менее 30 кН.

При отсутствии такого мощного и жесткого оборудования возможен вариант обработки твердосплавным зенкером с соответственно уменьшенными скоростями резания до уровня, допускаемого реальной мощностью станка, или применение растачивания на токарно-карусельном станке.

|

|

|

|

Дата добавления: 2014-01-13; Просмотров: 409; Нарушение авторских прав?; Мы поможем в написании вашей работы!