КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Алгоритм поиска точностных характеристик и соответствующих им допусков 11 страница

|

|

|

|

От правильного подвода металла в полость формы при ее заливке во многом зависит качество получаемой отливки. Правильное устройство и расположение литниковой системы в форме гарантируют:

-отсутствие на поверхности отливки шлаковых и песчаных включений;

-равномерное охлаждение частей отливки, а, следовательно, и получение отливки без усадочных раковин, трещин и внутренних напряжений;

-сохранение поверхности формы от размыва металлом в момент заливки.

Тонкие части отливки остывают быстрее, чем толстые. Это может привести к образованию в ней усадочных раковин и трещин. Это может устранить, подводя металл к тонким местам отливки. Горячий металл, протекая по тонким сечениям полости формы, прогревает ее стенки, выравнивает скорость охлаждения толстых и тонких частей отливки.

При подводе металла к толстым стенкам отливки неравномерность охлаждения частей отливки увеличивается. При этом возможно коробление отливки и образование в ней усадочной раковины и трещин. Немалое значение для получения качественной отливки имеет расположение в форме питателей литниковой системы, определяющих направление струи металла, поступающего в полость формы. Следует избегать такого расположения питателей, при котором струя металла размывает стенку формы или стержень. В литейных формах для пустотелых отливок цилиндрической формы питатели лучше располагать по касательной к стенке формы. Такое расположение питателей обеспечивает спокойное заполнение форм металлом.

Качество отливки часто зависит не только от расположения питателей в форме, но и от их числа и размеров. Лучше заливать через большее число тонких питателей, чем через небольшое число питателей с большим сечением. Деление больших питателей на ряд мелких имеет преимущества, обеспечивающие получение качественных отливок, так как металл, поступающий в полость формы через несколько небольших питателей, равномерно и быстро заполняет ее, выравнивает температуру металла в различных частях формы, способствует лучшему заполнению ее рельефа; сила удара струи металла о небольшие выступы сложной поверхности формы в этом случае значительно меньше, чем при наличии питателей с большим сечением, поэтому металл меньше размывает стенки формы.

Лекция 24. 4.15.2.Расчёты литниковых систем

Литниково-питающие системы для литья чугунов.

Расчёт простой литниково-питающей системы.

Для чугунов узким местом является питатель.

Fст: Σ Fл.х.: Σ Fпит = 1,2: 1,1: 1,0,

где Fст – площадь стояка, м2 ;

Fл.х. – площадь литникового хода, м2 ;

Fпит – площадь питателя, м2 .

1) По формуле Соболева определяется время заливки:

τ =  ,

,

где G – масса отливки с ЛПС, кг;

δ – толщина отливки, мм.

Для отливок общей массой в форме до 1 кг вес ЛПС принимается 20 % этой массы; для отливок общей массой в форме от 1 кг до 10 кг – 15 % этой массы; для отливок общей массой в форме от 10 кг до 100 кг – 5…10 % этой массы.

2) Рассчитывается площадь питателей:

,

,

гдеμ – коэффициент расхода:

μ = 0,6 – 0,7 – при подводе металла сверху;

μ = 0,4 – 0,5 – при подводе металла сбоку (боковая система);

μ = 0,35 – 0,4 – при сифонном подводе металла;

g – ускорение силы тяжести, g = 9,81 м/с2;

ρ ж – плотность расплава, кг/м3;

Нр – расчетный напор, м;

Нр = Н – h /2,

где h – высота отливки в верхней полуформе, м;

Н – высота опоки, м.

3) По соотношению определяются площади литникового хода и стояка:

,

,

.

.

Для трапециидального хода размеры его сечения находятся из формулы:

,

,

где а – высота и нижнее основание литникового хода, м (верхнее основание литникового хода равно 0,8· а).

Если литниковый ход разветвленный, то  делится на количество разветвлений.

делится на количество разветвлений.

Для стояка круглого сечения его размеры определяется по формулам:

Fст = π d 2/4,

где d – диаметр нижнего сечения стояка, м;

dст.в. = d +0,015· Н,

где dст.в. – диаметр стояка верхнего.

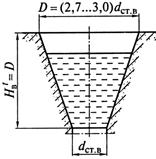

Размеры воронки выбираем по диаметру верхнего сечения стояка (рис. 4.53).

Рисунок 4.53 – Размеры литниковой воронки

Размеры прямоугольных питателей определяются по формулам:

,

,

где hпит – высота питателя, м,

В = Σ Fпит / hпит ,

n = B/в,

где В – суммарная ширина всех питателей, м;

n – количество питателей;

в – ширина одного питателя, в ≥ 15 мм.

4) Расстояние от стояка до первого питателя рассчитывается по формуле:

,

,

где  – скорость всплытия шлаковой частицы в спокойном расплаве по нормали к потоку, м/с:

– скорость всплытия шлаковой частицы в спокойном расплаве по нормали к потоку, м/с:

,

,

где dшл – диаметр шлаковой частицы, dшл = 0,002 м;

с – коэффициент сопротивления, с = 1;

ρ шл – плотность шлаковой частицы; ρ шл = 1600 кг/ м3;

– скорость расплава в литниковом ходе, м / с:

– скорость расплава в литниковом ходе, м / с:

.

.

Расчёт дроссельной литниково-питающей системы

По формуле рассчитываем начальный массовый расход

,

,

где τ – время заливки, с;

G – металлоемкость литейной формы, кг;

k – коэффициент, определяемый по формуле:

где Нов – высота отливки в верхней полуформе;

Но – высота отливки.

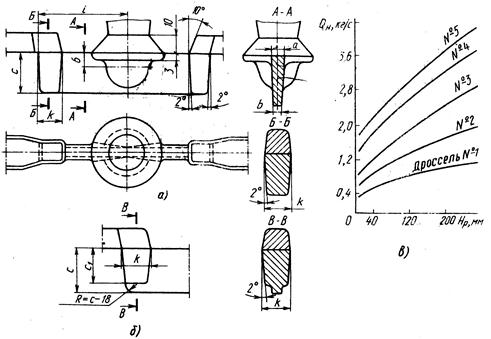

По рис. 4.54, 4.55 и 4.56 определяем щелевую дроссельную систему и по графику определяем номер дросселя. Если точка пересечения попадает в область между кривыми, то нужно выбирать верхнюю кривую. По табл. 4.7, 4.8 и 4.9 определяем размеры дросселей.

|

|

|

| |||||||||

| |||||||||

| |||||||||

|

| ||||||||

Рисунок 4.54 – Щелевые односторонние одноходовые дроссели

для односторонних (а) и двухсторонних (б) плит

и график для определения номера дросселя (в)

| |||||

| |||||

|

Рисунок 4.55 – Щелевые двусторонние одноходовые дроссели (а, б)

и график для определения номера дросселя (в)

| |||||

| |||||

|

Рисунок 4.56 – Щелевые крестообразные одноходовые дроссели (а, б)

и график для определения номера дросселя (в)

Таблица 4.7

Размеры дросселей (рис. 4.54)

| Номер дросселя | Fдр, мм2 | a | b | c | i | k | ||

| мм | ||||||||

| 4,5 – 4,7 | 3,6 – 3,8 | 24,6 – 24,8 | ||||||

| 5,5 – 5,7 | 4,5 – 4,7 | 30,0 – 30,2 | ||||||

| 7,0 – 7,2 | 6,2 – 6,4 | 22,8 – 23,0 | ||||||

| 7,0 – 7,2 | 6,0 – 6,2 | 30,8 – 31,0 | ||||||

| 9,0 – 9,2 | 8,0 – 8,2 | 29,4 – 29,6 |

Таблица 4.8

Размеры дросселей (рис. 4.55)

| Номер дросселя | Fдр, мм2 | a | b | c | с 1 | i | k |

| мм | |||||||

| 4,5 – 4,7 | 4,1 – 4,3 | 11,6 – 11,8 | 11,6 | ||||

| 4,5 – 4,7 | 3,6 – 3,8 | 24,6 – 24,8 | 18,0 | ||||

| 5,5 – 5,7 | 4,5 – 4,7 | 30,0 – 30,2 | 18,0 | ||||

| 7,0 – 7,7 | 6,0 – 6,2 | 30,8 – 31,0 | 18,0 | ||||

| 9,0 – 9,2 | 8,0 – 8,2 | 29,4 – 29,6 | 18,0 |

Таблица 4.9

Размеры дросселей (рис. 4.56)

| Номер дросселя | Fдр, мм2 | a | b | c | D | i | k | R |

| мм | ||||||||

| 4,5 – 4,7 | 4,1 – 4,3 | 11,6 – 11,8 | ||||||

| 4,7 – 4,7 | 3,9 – 4,1 | 18,0 – 18,2 | ||||||

| 4,5 – 4,7 | 4,0 – 4,2 | 24,6 – 24,8 | ||||||

| 5,5 – 5,7 | 4,6 – 4,8 | 24,6 – 24,8 | ||||||

| 5,5 – 5,7 | 4,5 – 4,7 | 30,0 – 30,2 | ||||||

| 7,0 – 7,2 | 6,1 – 6,3 | 26,0 – 26,2 | 17,5 | |||||

| 7,0 – 7,2 | 6,0 – 6,2 | 30,8 – 31,0 | 17,5 | |||||

| 9,0 – 9,2 | 8,0 – 8,2 | 29,4 – 29,6 |

Далее расчет остальных элементов литниково-питающей системы выполняется по соотношению  аналогично предыдущему, но уже без расчета растояния до первого питателя.

аналогично предыдущему, но уже без расчета растояния до первого питателя.

Лекция 25.

Расчёт литниково-питающей системы для заливки стали из стопорного ковша.

1) Определяем металлоемкость литейной формы G (масса отливок + масса ЛС + масса прибылей).

2) Определяем технологическую группу сложности отливки по табл. 4.10.

Таблица 4.10

Основные признаки технологических групп отливок

| Характеристика отливок | Технологическая группа | |

| По-сырому | По-сухому1 | |

| Отливки типа плит, горизонтально расположенных в форме при заливке; отливки особо ответственного назначения, подвергаемые контролю ультразвуком, просвечиванием гамма- или рентгеновским излучением, гидроиспытаниям при высоком давлении; отливки, имеющие развитые горизонтальные поверхности и отливки, верхние поверхности которых (по заливке) подвергаются механической обработке. | I | I |

| Отливки зубчатых колес, отливки, имеющие развитые тонкостенные части. | I | II |

| Отливки, имеющие развитые механически обрабатываемые поверхности, расположенные преимущественно внизу (по заливке). | II | III |

3) По табл. 4.11 в зависимости от сложности отливки выбираем необходимую линейную скорость заполнения.

Продолжение таблицы 4.10

| Характеристика отливок | Технологическая группа | |

| По-сырому | По-сухому1 | |

| Отливки, имеющие преимущественно вертикальное расположение основных поверхностей, в том числе механически обрабатываемых. | II | IV |

| 1 Включая изготовление литейных форм из самотвердеющих смесей, не подвергаемых тепловой сушке. |

Таблица 4.11

Ориентировочные значения ω ф

| δ0, мм | ω ф, мм/с (не менее), для технологической группы отливок | |||

| I | II | III | IV | |

| До 10 | ||||

| 10,1 – 40 | ||||

| 40,1-70 | ||||

| Св. 70 |

Примечание. При изготовлении отливок из высоколегированных сталей значение ω ф принимается с поправочным коэффициентом, равным 2 для 30Х24Н12СЛ; 1,4 – для 20Х13Л; 1,8 – для 10Х18Н9Л; 1,25 – для 110Г13Л.

4) Определяем время заливки, позволяющее получить отливку без брака:

, с.

, с.

5) Весовая скорость заливки:

, кг/с.

, кг/с.

6) По табл. 4.11 по  выбираем стопорный ковш (+ диаметр стопорного стакана dст).

выбираем стопорный ковш (+ диаметр стопорного стакана dст).

7) По диаметру стопорного стакана dст выбираем диаметр стояка по табл. 4.13.

8) Выбираем соотношение элементов ЛПС (табл. 4.14).

Далее расчитываются по выбранному соотношению размеры элементов ЛПС.

Расчёт литниково-питающей системы для заливки стали из чайникового ковша.

, см2,

, см2,

где G – металлоемкость формы, кг;

τ – время заливки, с, определяется по формуле:  , где s определяется по табл. 4.15;

, где s определяется по табл. 4.15;

Ксуж – коэффициент сужения литникового канала, К = 1,1…1,15;

Нр – расчетный металлостатический напор,

Нр = Н – h /2,

где Н – металлостатический напор, см;

h – высота отливки от места подвода расплава, см.

Таблица 4.12

Данные для выбора диаметра отверстия стопорного стакана dст,

и предельных гидростатических напоров Н

в ковшах различной вместимости (μ к = 0,89, ρ = 7100 кг/м3)

| Н, мм | Вместимость ковша, т |  , кг/с, при dст, мм , кг/с, при dст, мм

| Максимальный напор в ковше при β т =1,5 | |||||||

| 1* | 10,7 | 14,5 | 18,9 | 24,0 | 29,6 | 35,8 | 42,7 | 58,1 | ||

| 4* | 11,6 | 15,7 | 20,6 | 26,0 | 32,1 | 38,7 | 46,3 | 62,7 | ||

| 6 – 16* | 12,2 | 16,7 | 21,8 | 27,6 | 34,2 | 41,3 | 49,3 | 67,1 | ||

| 20 – 30* | 13,0 | 17,6 | 23,2 | 29,4 | 36,2 | 43,7 | 52,1 | 71,0 | ||

| 40 – 90* | 13,8 | 18,7 | 24,4 | 30,8 | 38,2 | 46,0 | 55,0 | 75,0 | ||

| – | 14,6 | 19,6 | 25,9 | 32,7 | 40,5 | 49,0 | 58,5 | 79,1 | ||

| – | 15,1 | 20,5 | 26,7 | 33,8 | 41,8 | 50,7 | 60,2 | 82,0 | ||

| – | 15,7 | 21,3 | 27,8 | 35,3 | 43,6 | 52,7 | 62,6 | 85,3 | ||

| 1** | 16,4 | 22,3 | 29,1 | 36,8 | 45,3 | 55,0 | 65,5 | 89,5 | ||

| – | 16,8 | 22,8 | 30,0 | 37,8 | 46,8 | 56,5 | 67,2 | 91,7 | ||

| – | 17,5 | 23,5 | 30,9 | 39,1 | 48,3 | 58,3 | 69,6 | 94,8 | ||

| – | 17,9 | 24,3 | 32,0 | 40,3 | 49,7 | 60,2 | 71,7 | 97,8 | ||

| – | 18,4 | 25,1 | 32,8 | 41,5 | 51,2 | 62,0 | 73,7 | 100,3 | ||

| – | 18,9 | 25,8 | 33,7 | 42,6 | 52,8 | 63,8 | 75,7 | 103,2 | ||

| – | 19,5 | 26,4 | 34,5 | 43,7 | 54,0 | 65,2 | 77,8 | 106,0 | ||

| – | 20,2 | 27,3 | 36,0 | 45,3 | 55,7 | 67,3 | 80,5 | 109,2 | ||

| – | 20,5 | 27,7 | 36,2 | 45,9 | 56,7 | 68,7 | 81,9 | 111,1 | ||

| – | 20,9 | 28,3 | 37,1 | 46,9 | 57,9 | 70,2 | 83,4 | 113,5 | ||

| 4** | 21,5 | 29,2 | 38,2 | 48,5 | 60,0 | 72,1 | 86,5 | 117,5 | ||

| 6** | 21,8 | 29,6 | 38,6 | 48,9 | 60,4 | 73,1 | 87,0 | 118,3 | ||

| 10** | 22,3 | 30,5 | 39,8 | 50,2 | 61,7 | 74,8 | 89,4 | 121,7 | ||

| – | 23,1 | 31,5 | 40,9 | 51,8 | 63,8 | 77,4 | 92,0 | 125,1 | ||

| – | 23,5 | 32,4 | 42,3 | 53,6 | 66,2 | 80,0 | 95,5 | 129,7 | ||

| 16** | 24,7 | 33,4 | 43,7 | 55,3 | 68,3 | 82,6 | 98,5 | 134,0 | ||

| 20** | 25,1 | 34,2 | 44,7 | 56,6 | 69,8 | 84,5 | 100,5 | 137,0 | ||

| – | 25,4 | 34,4 | 45,2 | 57,0 | 70,5 | 58,2 | 101,3 | 138,0 | ||

| – | 26,2 | 34,5 | 46,3 | 58,7 | 72,5 | 87,7 | 104,3 | 141,0 | ||

| 30 – 35** | 26,8 | 36,4 | 47,7 | 60,3 | 74,4 | 90,0 | 107,0 | 145,7 | ||

| 40** | – | – | 48,8 | 61,4 | 75,5 | 92,4 | 110,0 | 149,6 | ||

| – | – | – | 50,0 | 63,2 | 78,2 | 94,5 | 112,0 | 153,0 | ||

| – | – | – | 50,5 | 64,1 | 78,6 | 95,6 | 115,1 | 154,3 | ||

| 50** | – | – | – | 66,4 | 81,8 | 98,5 | 117,7 | 160,6 | ||

| – | – | – | – | – | 85,4 | 103,3 | 123,0 | 167,3 | ||

| 90** | – | – | – | – | 93,5 | 113,0 | 126,8 | 183,2 | ||

| * Вместимость ковша, которой соответствует металлостатический напор в момент заливки последней формы ** То же в момент заливки первой формы |

Таблица 4.13

Нормальный ряд диаметров стопорного стакана и стояка

| Диаметр стопорного стакана, мм | ||||||||

| Диаметр стояка, мм | 90 – 100 |

Таблица 4.14

Отношение Fn: Fл.х: Fc для различных отливок

| Отливки | Fn: Fл.х: Fc | Fу.с |

| Мелкие1 | 1,0: (1,05 – 1,2): (1,1 –1,2) | Fn |

| Средние | (1,1 – 1,5): 1,0: (1,05 – 1,2) | Fл.х |

| Крупные2 | (1,0 – 2,0): (1,0 – 2,0): 1,0 | Fc |

1 В выходной части Fn = 1,1 1,5 Fу.с, в узком месте Fn = Fу.с 1,5 Fу.с, в узком месте Fn = Fу.с

| ||

| 2 Fn > Fу.с или Fл.х > Fу.с |

Таблица 4.15

Коэффициент s для стальных отливок

| Техно-логичес-кая группа отливок | G, кг | Коэффициент s при толщине стенки отливки, мм | ||||

| до 15 | св. 15 до 30 | св. 30 до 50 | св. 50 до 100 | св. 100 | ||

| I | до 500 501–1000 1001–5000 5001–15000 | 1,00 1,05 1,15 1,25 | 0,90 1,00 1,05 1,10 | 0,80 0,90 0,95 1,00 | 0,75 0,80 0,85 0,90 | - 0,75 0,80 0,85 |

| II | до 500 501–1000 1001–5000 5001–15000 | 1,10 1,20 1,30 1,40 | 1,00 1,10 1,20 1,30 | 0,90 1,00 1,05 1,15 | 0,85 0,90 1,00 1,05 | - 0,90 0,95 1,00 |

| III | до 500 501–1000 1001–5000 5001–15000 | 1,25 1,30 1,45 1,55 | 1,10 1,20 1,30 1,40 | 1,00 1,10 1,15 1,25 | 0,95 1,05 1,10 1,15 | - 1,00 1,05 1,10 |

| IV | до 500 501–1000 1001–5000 5001–15000 | 1,35 1,40 1,60 1,75 | 1,20 1,30 1,45 1,60 | 1,10 1,20 1,30 1,45 | 1,05 1,15 1,25 1,35 | - 1,10 1,20 1,25 |

| Примечание: значение коэффициента s должно быть кратным следующим числам: при заливке легированных сталей 110Г13Л – 0,8; 20Х13Л – 0,6; 10Х18Н9ТЛ – 0,55; 30Х24Н12СЛ – 0,5; при заливке сталей с суммарным содержанием Сr, Mo и W от 1,8 до 2,5 % – 0,8…0,9; при заливке сталей с содержанием Al от 2 до 5 % – 0,6…0,4. |

Определив размер узкого места литниковой системы, остальные параметры определяем по табл. 4.14.

|

|

|

|

Дата добавления: 2014-01-14; Просмотров: 691; Нарушение авторских прав?; Мы поможем в написании вашей работы!