КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Алгоритм поиска точностных характеристик и соответствующих им допусков 10 страница

|

|

|

|

Чугунные и стальные модели. Чугун является дешевым и в то же время достаточно прочным материалом, поэтому чугунные модели нашли широкое применение. Из чугуна изготовляют большие простые модели, не имеющие на поверхности мелких выступов. Применение чугуна для изготовления мелких отливок ограничивается тем, что чугун хрупкий, поверхности сложных моделей, изготовляемых из него, быстро выкрашиваются. Кроме того, чугун подвержен коррозии и плохо паяется. Сталь хорошо варится, обладает пластичностью и высокой износостойкостью, но также необходима защита от коррозии.

В настоящее время в практике литейных цехов известны способы обработки поверхностей моделей, позволяющие уменьшить влияние некоторых отрицательных факторов. Например, для уменьшения коррозии чугунные модели рекомендуется выдерживать в кислотной ванне в течение 10—15 ч с последующей промывкой в известковой воде, сушкой и тщательной протиркой. Для получения чистой и гладкой поверхности модели нагревают до 30—40 °С, натирают в три приема воском или олифой. После остывания поверхность модели зачищают мелкой шлифовальной шкуркой и протирают. Получить хорошую поверхность чугунной модели можно и путем трехкратного натирания ее густым щелочным лаком и тщательной зачистки мелкой шлифовальной шкуркой после высыхания.

Латунные и бронзовые модели. Латунь и бронза являются лучшими материалами для изготовления моделей мелких отливок, хорошо обрабатываются и долго хранятся.

Алюминиевые модели. Преимуществом моделей из алюминиевых сплавов по сравнению с другими металлическими моделями является их незначительная масса. Кроме того, алюминиевые модели, как и латунные, не ржавеют, поэтому их часто применяют в современном литейном производстве. К недостаткам алюминиевых моделей следует отнести меньшую, чем у моделей из чугуна, латуни и бронзы, твердость поверхности. Поэтому поверхность их быстро изнашивается, на ней остаются следы наколов формы вентиляционной иглой, а при кусковой формовке — следы подрезки кусков. Ремонтировать и восстанавливать алюминиевые модели трудно, так как алюминий плохо поддается пайке. Этот недостаток алюминиевых сплавов ограничивает возможности их широкого применения при изготовлении моделей отливок.

Твердость алюминиевых моделей повышается при изготовлении их из алюминия с примесью 6—7 % меди и 7—8 % цинка.

Пенополистироловые модели. В современных литейных цехах применяют модели, которые удаляются из формы путем плавления и газификации их при контакте с заливаемым металлом или выжигания при 350—400 °С. Газифицируемые модели изготовляют из пенополистирола, представляющего собой ячеистый пластик с не сообщающимися между собой ячейками, заполненными газом. Такая структура образуется при вспенивании гранул полистирола.

Для изготовления моделей применяют пенополистирол двух видов: в виде гранул и блоков (пенопласт). Модели из гранул полистирола приготовляют путем вспенивания их в пресс-формах при нагревании до температуры 100 °С. Пенопласт хорошо обрабатывается на деревообрабатывающих станках, режется ножом склеивается декстрином, столярным клеем, сваривается при 130 - 150 °С. Такие свойства пенопласта позволяют изготовлять из него модели в несколько раз быстрее, чем из дерева.

Применение моделей из пенополистирола упрощает процесс изготовления литейной формы, сокращает расход металла на прибыли, увеличивает точность отливки в результате отсутствия разъема литейной формы и литейных уклонов на модели. Использование таких моделей позволяет получать из чугуна и цветных сплавов сложные и крупные отливки массой от нескольких килограммов до 30 т.

Пластмассовые модели. В современных условиях литейного производства для изготовления моделей широкое применение получили пластические массы. В качестве материалов для изготовления пластмассовых моделей используют специальные составы, называемые компаундами, состоящие из эпоксидной смолы, полиэтилен-полиамина, дибутилфталата с добавкой в качестве наполнителя маршаллита и опилок. Модели из пластмасс прочны, не коробятся, находясь во влажной среде, не разбухают, имеют чистую, гладкую поверхность, легко ремонтируются.

Гипсовые модели. Применяются для ручной формовки. Преимущество гипсовых моделей заключается в том, что их можно быстро и легко изготовить. Кроме того, они легки, имеют чистую и гладкую поверхность и по сравнению с другими видами моделей отливок дешевы. Недостатки гипсовых моделей — малая по сравнению с металлическими моделями прочность, низкая твердость поверхности, что ограничивает их применение при кусковой формовке.

Модельные плиты.

При массовом производстве отливок формовщику в процессе изготовления литейных форм с несколькими моделями приходится постоянно повторять одни и те же операции. Перед набивкой каждой опоки он должен раскладывать на подмодельной плите модели, в процессе отделки формы — прорезать к каждой из них питатели, вынимать из формы каждую модель в отдельности. Повторение таких операций при формовке создает неудобства в работе и отнимает у формовщика много времени. Можно значительно упростить работу формовщика, если все модели прикрепить к подмодельной плите вместе с моделями литниковой системы. В этом случае при отделке формы все модели можно вынимать одновременно, а не отдельно каждую. Операции выполнения литниковой системы в форме упраздняются. Такие плиты с прикрепленными к их поверхности моделями изделия и литниковой системы называют модельными плитами.

В зависимости от сложности моделей и расположения их на плите модельные плиты бывают односторонние и двусторонние. Односторонними модельными плитами называют такие, на которых модели расположены на одной стороне.

При монтировании на плите разъемной модели одну из ее частей располагают на одной стороне модельной плиты, вторую — на обратной стороне плиты соответственно расположению первой. Модельные плиты, на которых модели расположены с обеих сторон, называют двусторонними модельными плитами.

По способу изготовления модельные плиты делятся на монолитные и сборные.

Монолитными или литыми называют плиты, модели которых представляют с ними одно целое. Плиты, на которых укреплены отдельно изготовленные модели, называют сборными. Монолитные модельные плиты чаще всего отливают в виде двусторонних плит из чугуна или сплава алюминия.

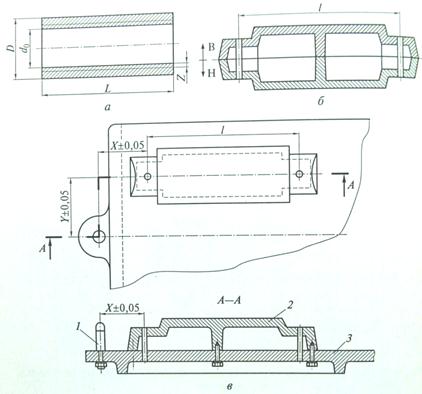

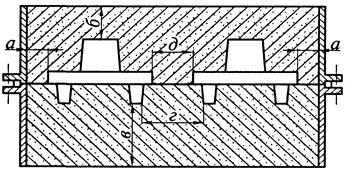

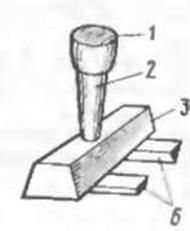

Сборные модельные плиты более удобны в изготовлении, так как модели, изготовляемые отдельно от плиты, могут быть легко и точно обработаны с применением станочного оборудования, что сложнее сделать с моделями, расположенными на плите. Для изготовления моделей сборных плит возможно применение более дорогих материалов — латуни, бронзы и других сплавов, так как при получении их заготовок расход металла будет значительно меньше по сравнению с расходом на монолитные плиты. Кроме того, для сборных модельных плит можно изготовлять пустотелые модели с рёбрами жёсткости, они будут легче и удобнее в работе. Модели центрируются на подмодельной плите штифтами, а крепятся к ней винтами (рис. 4.44). Для монтажа нескольких моделей может использоваться кондуктор 2 (рис. 4.45), представляющий собой стальной лист толщиной 3 – 5 мм с размерами модельной плиты в плане. В нем высверливают отверстия под штыри и вырезают окна по профилю проекции модели 1 на подмодельную плиту 3. Кондуктор устанавливают по штырям на подмодельную плиту, в окна вкладывают модели, в моделях и плите сверлят отверстия и забивают в них штифты (рис. 4.45, б), затем крепят к плите с помощью винтов. Все элементы литниковой системы монтируют на подмодельной плите после того как выполнен монтаж моделей отливки.

Модели стояков могут иметь обратный уклон, и тогда они крепятся к подмодельной плите одним из двух способов (рис. 4.46, а, б). Модели воронок с отверстием под стояк крепят к прессовой колодке формовочной машины. Иногда при машинной формовке применяют модель стояка с подпружиненной моделью воронки (рис. 4.46, в). Перед формовкой верхней опоки модель стояка устанавливают на модельную плиту на штырь 5 и уплотняют смесь в опоке встряхиванием, при этом воронка выходит за уровень контрлада опоки. При подпрессовке прессовая колодка сжимает пружину 4, и модель воронки утапливается в смесь заподлицо с верхом опоки. После снятия прессовой колодки пружина выталкивает модель воронки, за которую стояк и извлекается затем из полуформы.

В крупносерийном и массовом производстве на автоматических линиях для быстрой смены модельной оснастки применяют модельные плиты координатного типа, где вся плита разбита на координаты, или применяют плиты с быстросменными вкладышами.

Рисунок 4.44 – Монтаж модели (б) отливки «Гильза» (а) на подмодельной плите (в);

1 – центрирующий штырь, 2 – половина модели, 3 – подмодельная плита

Рисунок 4.45 – Монтаж моделей на подмодельной плите с помощью кондуктора;

1 – модель, 2 – кондуктор, 3 – подмодельная плита

Изготавливают модели литьём, на станках с программным управлением, 3D - моделированием (стереолитографией и т.п.). Последнее относится к технологиям быстрого прототипирования и используется в основном в опытном производстве при отработке техпроцессов.

Рисунок 4.46 – Монтаж моделей стояка на подмодельной плите;

1 – модель стояка, 2 – подмодельная плита, 3 – модель воронки, 4 – пружина, 5 – штырь для стояка с подпружиненной воронкой, 6 – втулка под штырь.

Лекция 22. Стержневые ящики.

Внутренние полости отливки получают установкой в форме стержня. Стержни изготовляют в основном в специальных приспособлениях, называемых стержневыми ящиками. В отдельных случаях стержень может быть изготовлен с помощью шаблонов в пустотелой модели и даже в полости самой формы, что особенно часто применяют в производстве художественных отливок.

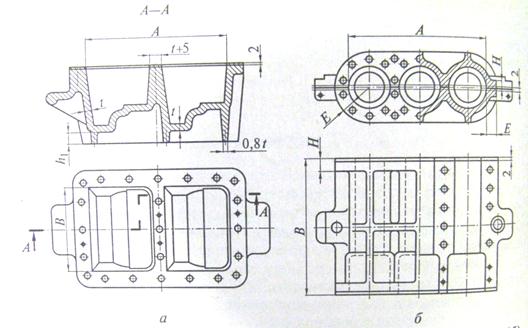

Стержневые ящики в зависимости от сложности изготовляемых стержней могут быть неразъемными (цельными) (рис. 4.47, а), разъемными (рис. 4.47, б), с отъемными частями и с глухой, не выходящей на поверхность полостью.

Рисунок 4.47 – Стежневые ящики.

Материалом для стержневых ящиков служат дерево и металлы. Деревянные ящики удобны в изготовлении и дешевы, но не долговечны. Они быстро изнашиваются, коробятся, поэтому их выгодно применять лишь при изготовлении небольшого числа стержней. Металлические стержневые ящики значительно дороже деревянных и сложнее в изготовлении, но при массовом производстве стержней они выгоднее, так как затраты на их изготовление окупаются продолжительным сроком службы.

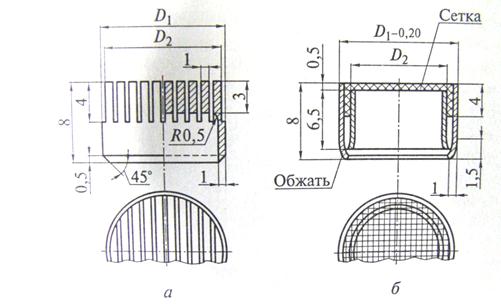

Стержневые ящики, предназначенные для изготовления стержней на пескодувных и пескострельных машинах, имеют ряд особенностей. Половины ящика должны центрироваться с помощью втулок и штырей. Для уменьшения износа, обеспечения плотного соприкосновения половин ящика и предотвращения выхода смеси по разъему к ящику с помощью винтов крепят стальной лист (бронеплиту), которую затем шлифуют. Ящик должен иметь специальные вдувные отверстия для подачи смеси, иногда для этой цели используют открытые стержневые знаки. Для выхода воздуха в стенках стержневого ящика устанавливают венты (пробки с мелкими прорезями, рис. 4.48), количество и размеры которых рассчитывают по соотношению FВЕНТ » 0,75FВД.ОТВ., где FВЕНТ - суммарная площадь выпускного сечения вент, FВД.ОТВ – суммарная площадь вдувных отверстий. По величине FВЕНТ определяют тип и необходимое количество вент.

Рисунок 4.48 – Венты: а – литые с прорезями, б – составные с сеткой.

В массовом и крупносерийном производстве стержни, изготавливавшиеся до недавних пор в основном в горячих ящиках, которые нагревают в печах, или индивидуальными газовыми горелками, а также встроенными электрическими нагревателями, в настоящее время изготавливают с использованием ХТС, отверждаемых продувкой газовыми реагентами. Процесс отверждения стержневой смеси по «горячим ящикам» происходит при температуре 200…250°С, поэтому ящик должен быть достаточно жестким, противостоять короблению при циклических нагревах. Наиболее подходящим материалом для таких стержневых ящиков является серый чугун. Для ХТС –процессов ящики могут быть деревянными или алюминиевыми, которые содержат бронеплиты, а также металлические вставки.

Для предупреждения утечки «газа» при продувке по плоскости разъема стержневого ящика необходимо применять уплотнение.

Например, на обеих половинах стержневого ящика делаются канавки: на одной половине шириной 5 мм,на другой 6 мм.В узкие канавки вставляются мягкие упругие уплотнители. В нижней половине ящика между уплотнителем и внутренней стороной канавки делают небольшой зазор. В этот зазор при надуве стержневого ящика и продувке «газа» попадает сжатый воздух и «газ», которые прижимают ленту к внешней стороне канавки и тем самым повышают качество уплотнения. Используются и другие конструкции уплотнений.

Упругое уплотнение делается между стержневым ящиком и коллекторами (впускным, выпускным), а также по разъему ящика. Если стержневой ящик имеет вкладыши, расположенные в плоскости разъема, то прокладки должны огибать вкладыши, сохраняя непрерывность. В деревянных стержневых ящиках прокладки следует делать в металлических пластинах, располагаемых по плоскости разъема.

Вдув смеси в ящик может производиться через вдувные отверстия пескострельной плиты или при помощи специальных вдувных сопел.

Вдувные сопла обычно изготавливаютиз углеродистых сталей, тонкостенных тянутых или механически обработанных стальных труб в зависимости от конструкции используемого упругого уплотнительногонаконечника. Рекомендуют также использовать нейлоновые или литые полиуретановые сопла. Сопла изнейлона хорошо противостоят воздействию на них связующих, используемых при аминовом процессе.

Для изготовления простых компактных стержней могут использоваться стержневые ящики, как с горизонтальным, так и с вертикальным разъемом.

Для выхода воздуха из ящика может быть использована поверхность разъема, в которой для этого делаются специальные щели. Глубина щелей составляет 0,15…0,20 мм,благодаря чему через них может свободно проходить воздух, а стержневая смесь не проходит.

Наиболее простой, эффективный и экономичный способ вентилирования обеспечивается применением вент с отверстиями продолговатого или сетчатого типа. Они легко устанавливаются в стержневом ящике.

Во многих случаях конфигурация стержня требует устройства в стержневом ящике отъемных частей.

Отъемные части должны точно устанавливаться в стержневом ящике и легко выниматься из ящика при извлечении стержня.

Рекомендуется отъемные части крепить вящике при помощи ласточкина хвоста. Крупные отъемные части можно крепить также при помощи штырей.

Для предупреждения подъема и смещения отъемных частей во время формовки эти части должны иметь в стержневом ящике большую опорную поверхность. Рекомендуется опорную поверхность бронировать. Если небольшие отъемные части окружены большим количеством смеси, то целесообразно изготовлять их из чугуна или латуни.

Для изготовления стержней в единичном и мелкосерийном производстве целесообразно использовать ручные стержневые ящики, которые обязательно должны иметь откидные замки (скобы) для крепления половинок ящика. Наиболее распространенным материалом для изготовления ручных стержневых ящиков являются вторичные алюминиевые сплавы, возможно также изготовление ящиков из древесины и пластмасс.

Опоки.

Для удобства изготовления, разборки, удалении модели, сборки, переноски формы и для преодоления усилий, возникающих в форме при заливке, литейную форму изготовляют в специальных прочных ящиках, называемых опоками. Опока — ящик без дна и крышки. Наиболее часто форму собирают из двух (верхней и нижней) или нескольких опок, соединяющихся друг с другом штырями, укрепленными в ушках, расположенных на ее боковых стенках. Штыри, по одному с двух сторон опоки, могут быть оба центрирующими (рис. 4.49, а), либо один – центрирующий, а второй – направляющий (рис. 4.49, б), квадратного сечения, имеющий ход во втулке в продольном направлении для предотвращения заклинивания опок при разборке. Толщина стенок опоки берется от 6 до 20мм в зависимости от величины опоки и материала, из которого она изготовлена. Для удобства разборки и переноски формы опока имеет ручки, а для того, чтобы уплотненная в ней формовочная смесь не выпадала, - ребра буртики, расположенные поверху и понизу по периметру опоки.

Рисунок 4.49 – Штыри направляющий (а) и центрирующий (б).

Небольшие и средние опоки используют без ребер и крестовин. Качество опоки влияет на качество изготовляемой в ней формы и отливаемого изделия. Поэтому при изготовлении или подборе опок необходимо руководствоваться следующими правилами.

1. Опока должна быть прочной. Нельзя допускать трещин в ее стенках, их прогибов при уплотнении формовочной смеси, при заливке металла в форму.

2. Опоки в комплекте должны быть хорошо подогнаны друг к другу и не должны смещаться на штырях

3. Опока должна быть сделана так, чтобы набиваемая в нее смесь при изготовлении формы не выпадала.

По конфигурации опоки делятся на прямоугольные, круглые, фасонные.

Существуют специальные конструкции съемных опок, используемых при изготовлении форм для безопочной заливки.

По материалу, из которого изготовляют опоки, они делятся на деревянные, чугунные, стальные, алюминиевые. Опоки перемещают вручную или краном. Ручные опоки имеют массу (без формовочной смеси) до 30 кг. Опоки массой до 60 кг делают комбинированными, они имеют устройства для транспортирования вручную и краном. Деревянные опоки удобны тем, что их можно быстро изготовить, они легче и дешевле металлических. Однако деревянные опоки недостаточно прочны, поэтому их применяют лишь в том случае, если необходимо быстро отлить небольшое число нестандартных по габаритам и несложных отливок. В серийном производстве отливок деревянные опоки почти не применяют, потому что формовка состоит из многих операций, в том числе сушки, в процессе которой деревянные опоки коробятся и разрушают форму, горят.

Чугунные опоки. В серийном и массовом производстве выгоднее применять металлические опоки (рис. 4.50), они имеют большой срок службы и в отличие от деревянных не изменяют своих размеров при формовке. Наиболее распространенными из металлических опок являются чугунные. Чугунные опоки прочны и по сравнению с другими опоками более дешевы. Кроме того, чугунные опоки могут изготовлять собственными силами малые чугунолитейные цехи, имеющие возможность изготовить модель опоки.

Для отливки чугунных опок изготовляют деревянную или металлическую модель опоки. Ушки опоки для штырей делают на ее боковых стенках в виде приливов. Ручки отливают вместе с опокой или изготовляют отдельно (стальные) и прикрепляют к стенкам болтами. Ребра в небольших чугунных опоках делают цельнолитыми. В крупных опоках с целью использования их для формовки большого числа моделей ребра рекомендуется делать отъемными, прикрепленными к стенкам опоки болтами.

Стальные опоки прочнее и легче чугунных, так как их стенки можно изготовлять меньшей толщины. В стенках крупных опок для увеличения газопроницаемости формы делают отверстия.

Рисунок 4.50 – Опока литая для машинной формовки.

В современном литейном производстве широко применяют сварные стальные опоки. Для их изготовления используют стальную полосу специального профиля с желобом посередине и буртиком по краям. Полосу разрезают на куски определенной длины, изгибают и сваривают. Ушки под штыри изготовляют отдельно и приваривают к стенкам опок так же, как и ручки. К недостаткам стальных опок следует отнести их высокую стоимость по сравнению с чугунными.

Опоки для автоматических линий формовки под высоким удельным давлением имеют более жесткую конструкцию (толстую или двойную стенку). На боковых стенках опок имеются приливы с отверстиями для захвата кантователем, а также выступы («пальцы»), которыми они толкают друг друга на конвейере.

Определение размеров опок и модельных плит

Допустимые расстояния между моделями и другими элементами литейной формы можно определить по табл.4.6.

Таблица 4.6

Наименьшие расстояния между моделями, моделями и стенками форм

| Отливки | Граничные размеры, мм, в соответствии с рис. 4.51 | ||||

| а | б | в | г | д | |

| Мелкие (до 10 кг) | 20…30 | 35…60 | 50…75 | 0,3 высоты модели в полуформе | 0,5 высоты модели в полуформе |

| Средние (10…50 кг) | 50…75 | 75…100 | 100…125 | ||

| Крупные (более 50 кг) | 125…175 | 150…200 | 175…200 | - | - |

Рисунок 4.51 – Размещение отливок в форме для опочной формы

Лекция 23. 4.15.Литниковые системы

4.15.1. Типы литниковых систем

Для подвода расплавленного металла в полость литейной формы, обеспечения ее заполнения и подпитывания отливки при затвердевании (компенсации усадки) изготовляют литниковую систему. Литниковая система — система каналов и элементов литейной формы, обеспечивающих подвод расплавленного металла в полость формы, ее качественное заполнение и питание отливки при затвердевании. Литниковая система должна препятствовать попаданию неметаллических включений в тело отливки. Основными элементами литниковой системы (рис. 4.52) являются литниковая чаша (или воронка) 1, стояк 2, шлакоуловитель 3, и питатели 4.

Литниковая чаша служит для приема расплавленного металла из ковша и его подачи в форму. Кроме того, заполненная литниковая чаша при заливке препятствует прониканию в форму шлака, который, будучи легче металла, всплывает и остается на поверхности литниковой чаши. При заливке из больших ковшей широкая струя металла может разрушить дно чаши и смытые куски смеси могут попасть в форму. Чтобы избежать размывания литниковой чаши, ее стенки делают из более прочной облицовочной смеси, а в дно заформовывают керамическую плитку. Тип литниковой чаши зависит от необходимого объема металла в ней. Маленькие литниковые чаши удобно делать утопленными в форму, если между дном чаши и полостью формы остается достаточный слой смеси. Если дно чаши расположено близко к полости формы, то металл, заливаемый в чашу, может продавить небольшой слой смеси и разрушить верх формы. В таких случаях литниковую чашу делают не в форме, а в отдельной небольшой рамке, поставленной на поверхность формы над стояком.

Литниковая чаша служит для приема расплавленного металла из ковша и его подачи в форму. Кроме того, заполненная литниковая чаша при заливке препятствует прониканию в форму шлака, который, будучи легче металла, всплывает и остается на поверхности литниковой чаши. При заливке из больших ковшей широкая струя металла может разрушить дно чаши и смытые куски смеси могут попасть в форму. Чтобы избежать размывания литниковой чаши, ее стенки делают из более прочной облицовочной смеси, а в дно заформовывают керамическую плитку. Тип литниковой чаши зависит от необходимого объема металла в ней. Маленькие литниковые чаши удобно делать утопленными в форму, если между дном чаши и полостью формы остается достаточный слой смеси. Если дно чаши расположено близко к полости формы, то металл, заливаемый в чашу, может продавить небольшой слой смеси и разрушить верх формы. В таких случаях литниковую чашу делают не в форме, а в отдельной небольшой рамке, поставленной на поверхность формы над стояком.

Рисунок 4.52 – Литниковая ловителей: трапецеидальные, зигзагообразные, шаровые, ступенча-

система тые. В сырых формах для чаще всего используют шлакоуловители с трапецеидальным сечением. Частицы шлака, попадая с металлом в шлакоуловитель, расположенный выше питателей, всплывают и остаются в нем, не проникая в полость формы. В кусковых формах устройство шлакоуловителя, подающего расплавленный металл из стояка к питателям, не всегда представляется возможным. В этих случаях для подачи металла из стояка к питателям поверхности разъема формы вырезают канал, называемый литниковым ходом.

Питатель служит для подвода расплавленного металла в полость литейной формы. Питатели чаще всего располагают в нижней полуформе внизу или под шлакоуловителем. Питатели не дует делать в том месте под шлакоуловителем, где в него входит стояк, так как возможно попадание шлака в форму. В формах для толстостенных отливок питатели прорезают в виде каналов треугольного сечения, в тонкостенных отливках — в виде широких трапецеидальных каналов. Толщина таких питателей не должна превышать толщину стенки отливки, в противном случае при обрубке литника будет выламываться стенка отливки.

Для вывода газов из формы при заливке, контроля заполнения формы расплавленным металлом, питания отливки в момент ее затвердевания, смягчения удара струи металла в верхнюю стенку полости формы в конце ее заливки, для слива холодного металла из верхней части полости формы в форме делают выпор. Заливка, при которой часть холодного металла сливается из полости формы через выпор, носит название заливки с перепуском.

Усадочные раковины располагаются в наиболее толстых частях отливки, затвердевающих последними. Если во вовремя затвердевания отливки в самое массивное место своевременно добавлять жидкий металл — питать отливку, то усадочная раковина в отливке образовываться не будет. Такой прием в производстве отливок используют для борьбы с усадочными раковинами. Питание отливки в момент ее усадки осуществляется за счет жидкого металла элемента литниковой системы, устраиваемого форме над той частью отливки, где возможно образование раковины. Такую полость в форме называют прибылью. Чтобы в прибыли сохранить металл в жидком состоянии, ее сечение и размеры должны быть больше размеров той части отливки, которую она питает. При таком условии усадочные раковины будут образовываться не в отливке, а в прибыли, которая впоследствии будет срезана с отливки. Прибыли могут быть закрытыми и открытыми.

В зависимости от размеров, конфигурации и материала отливаемого изделия литниковая система в форме может быть верхней, боковой, сифонной, ярусной, вертикально-щелевой и комбинированой.

Боковая литниковая система с питателями, чаще всего расположенными в горизонтальной плоскости разъема литейной формы, обеспечивает подвод металла в полость формы по ее разъему. Такая литниковая система имеет все основные элементы и применяется в формах с глубиной полости в нижней опоке до 200 мм, заливаемых в сыром состоянии. Тонкостенные отливки при незначительной толщине стенок имеют сложную поверхность. Качественно заполнить литейные формы таких изделий через литниковую систему с питателем, горизонтально расположенным с одной стороны полости формы, не удается, так как расплав в тонком сечении полости формы быстро охлаждается и не заполняет ее полностью. В таких случаях для заливки формы применяют горизонтальную разветвленную литниковую систему с большим числом питателей, расположенных по разъему полости формы. Под шлакоуловителем в нижней полуформе вокруг полости формы вырезают необходимое число питателей. Металл, вливаемый в форму с такой литниковой системой, поступает в полость формы одновременно в нескольких местах. При этом он не успевает охлаждаться и хорошо заполняет мельчайшие углубления и выступы сложной поверхности полости формы.

Сифонная литниковая система — горизонтальная или вертикальная литниковая система, обеспечивающая подачу расплавленного металла в полость формы снизу. Такая литниковая система исключает возможность разрушения нижних поверхностей полости формы, разбрызгивания металла при падении его струи на дно формы, когда отдельные капли металла плохо сплавляется с его общей массой и образуют в отливке включения (корольки). Если металл подводят снизу, то он поступает по стояку до дна формы, а затем по горизонтальному питателю проходит в полость формы и под давлением в стояке постепенно заполняет ее до верха.

Верхняя литниковая система обеспечивает подачу металла в полость формы сверху. Такая литниковая система удобна тем, что ее можно ставить в центре полости формы, откуда металл равномерно растекается во все ее части. При этом, хуже задерживается шлак, возможно разбрызгивание расплава, захват воздуха и окисление струи потока.

Ярусная литниковая система — вертикальная литниковая система, обеспечивающая подачу металла в полость формы на нескольких ее уровнях. Сифонная литниковая система, обеспечивающая спокойное последовательное заполнение формы, в то же время имеет существенный недостаток т. к. металл в такой форме, поднимаясь снизу вверх, встречается с холодными стенками формы, быстро охлаждается, плохо заполняет верхнюю часть полости формы. Такой недостаток можно устранить, если несколько изменить устройство сифонной литниковой системы, снабдив ее дополнительными питателями по высоте формы. При ярусной литниковой системе первая порция металла, попавшая в форму в начале заливки, успев несколько остыть, разогревается порцией горячего металла, поступившего на уровне первого дополнительного питателя. То же самое происходит, когда форма заполнится до второго питателя. Таким образом, верхний холодный слой металла в форме подогревается порциями горячего металла, поступающего из ярусных питателей. При этом получается некоторое выравнивание температуры металла в полости формы, обеспечивающее заполнение отливки. Вертикально-щелевая выполняет туже роль, что и ярусная, подавая горячий расплав по высоте полости формы через вертикальный щелевой питатель. Она более компактна, чем ярусная, но прогрев стенки отливки в месте подвода расплава часто приводит к усадочным дефектам. Её применяют для тонкостенных корпусных отливок. Комбинированная литниковая система сочетает в себе элементы перечисленных выше систем и находит применение в литье крупногабаритных корпусных отливок.

|

|

|

|

|

Дата добавления: 2014-01-14; Просмотров: 1767; Нарушение авторских прав?; Мы поможем в написании вашей работы!