КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Алгоритм поиска точностных характеристик и соответствующих им допусков 8 страница

|

|

|

|

Формовка по-сырому производится, как правило, в опоках, что по сравнению с другими способами изготовления литейных форм имеет ряд преимуществ. При формовке в опоках получается более точная и чистая отливка, допускается применение сложных способов формовки (кусковая формовка с перекидным болваном), готовые формы удобно транспортировать к месту заливки, более полно используется площадь цеха, особенно при расположении форм для заливки в стопке (стопочная заливка), можно использовать формовочные машины (машинная формовка).

Формовкой по-сухому называют такой технологический процесс изготовления литейной формы, при котором полость формы подсушивают с помощью промышленного фена, газовой горелки или сушкой в термопечи при 200 – 350оС.

При ручной формовке в опоках столы и плиты на рабочих местах формовщиков должны иметь ровную поверхность. Неровные плиты могут привести к поломке формы при извлечении модели и сборке. В зависимости от сложности модели при изготовлении литейных форм по-сырому применяют следующие виды формовки: по неразъемной модели, по разъемной модели, с нижним болваном, с верхним болваном, с фальшивой опокой, с рамкой, с перекидным болваном, с подрезкой, по модели с отъёмными частями, со специальной подмодельной плитой, по модельным плитам, по шаблонам вращения (протяжки), со стержнями, кусковая и т. д.

Все перечисленные виды формовки имеют много общих операций, поэтому рассмотрим лишь некоторые из них.

Формовка с подрезкой.

При формовке по неразъёмной модели смесь попадает в зазоры между краями модели и поверхностью подмодельной плиты и при разборке формы не позволяет удалить из нее модель, не повреждая стенок формы. Но если смесь, находящуюся в зазорах, удалить из нижней полуформы, а образовавшиеся углубления оформить в виде болванов в верхней полуформе, то получившаяся фасонная поверхность разъема формы, соответствующая рельефу краев модели, не будет мешать свободному удалению модели из нижней полуформы.

Такую фасонную (фигурную) поверхность разъема формы выполняют в перевернутой нижней полуформе путем подрезки смеси в тех местах, где конфигурация модели не позволяет извлекать ее из формы без разрушения последней.

Подрезку формовочной смеси делают в виде углублений с пологими стенками так, чтобы смесь из них в виде болванов могла свободно выниматься при разъеме формы. Описанный способ формовки носит название формовки с подрезкой.

Рассмотрим формовку с подрезкой (плакат).

1. Модель устанавливают на подмодельную плиту, накрывают нижней опокой и набивают ее.

2. Заформованную опоку переворачивают и выполняют подрезку смеси.

3. Посыпав разделительным песком полученную поверхность разъема формы, устанавливают верхнюю опоку. Подставив в центре дна модели щелевой литник, устанавливают верхнюю опоку и изготовляют верхнюю полуформу.

4. Удаляют модель стояка, снимают верхнюю полуформу, поправляют в ней проводкой щелевой питатель. Из нижней полуформы удаляют модель, и форму собирают для заливки.

Формовка с фальшивой опокой.

При серийном производстве отливок изготовление литейных форм способом подрезки невыгодно. Эта работа отнимает у формовщиков много времени. Удобнее формовать такие модели с помощью специальной модельной плиты, поверхность которой соответствует конфигурации нижней поверхности модели. Однако применение специальных модельных плит в формовке ограничено тем, что их изготовление очень сложно. Поэтому в практике изготовления литейных форм по неразъемным моделям находят большое применение так называемые фальшивые опоки. Фальшивыми эти опоки называют потому, что они не участвуют в процессе заливки форм, а являются как бы фигурной модельной плитой при изготовлении первой полуформы (верхней или нижней). Фальшивые опоки изготовляют часто из той же формовочной смеси, что и саму форму, но с более высокой степенью уплотнения. В тех случаях, когда при помощи одной и той же фальшивой опоки необходимо изготовить большое число форм, их делают из более прочных материалов, таких, как глина, гипс или цемент.

В зависимости от формы модели и применяемого материала существует несколько способов изготовления фальшивых опок: фальшивую опоку можно изготовить обычным способом уплотнения, вдавливания модели, прессованием и заливкой. Обычным способом изготовляют фальшивые опоки для формовки невысоких тонкостенных моделей.

Для изготовления такой фальшивой опоки модель укладывают на гладкую подмодельную плиту в положение, удобное для изготовления формы. Модель накрывают опокой, выбранной для фальшивой опоки, засыпают в нее формовочную смесь и плотно трамбуют. Срезав излишек смеси, опоку переворачивают и подрезают поверхность разъема в тех местах, где модель не касалась подмодельной плиты. Затем поверхность разъема вокруг модели примачивают, модель удаляют. Исправив повреждения отпечатка модели в опоке, для увеличения прочности ее сушат. После сушки фальшивую опоку можно использовать как модельную плиту для набивки верхних или нижних опок формы.

Для высоких, массивных моделей такой способ изготовления фальшивых опок непригоден. Возникают неудобства в подрезке глубоких вырезов в поверхности разъема формы, а, кроме того, большие болваны в ряде случаев могут оказаться в дальнейшем в верхней полуформе. Поэтому для высоких моделей фальшивые опоки удобнее изготовлять способом вдавливания модели. В этом случае процесс изготовления фальшивой опоки сводится к следующему: выбранную опоку устанавливают на гладкую подмодельную плиту и заформовывают ее смесью. Перевернув опоку, формовочную смесь на разъеме разрыхляют и вдавливают в нее легкими уларами деревянного молотка модель на требуемую глубину, вокруг модели смесь уплотняют и подрезают до получения нужной поверхности разъема формы. Такой способ изготовления фальшивых опок применяют для кусковой формовки сложных моделей. Способ изготовления фальшивых опок путем вдавливания модели удобен, но при большом их числе изготовления у модели от ударов при вдавливании искажается поверхность, а со временем и ее форма.

Удобнее в отношении сохранения модели и увеличения производительности труда формовщика способ получения поверхности в фальшивой опоке путем прессования ее специальной плитой.

Для этой цели по готовой фальшивой опоке, как по модели, способом формовки с подрезкой болвана изготовляют литейную форму и в ней отливают из чугуна плиту-обратник. Рабочая поверхность плиты будет представлять собой обратный рельеф поверхности фальшивой опоки. Для получения фальшивой опоки заформованную опоку переворачивают, верхний слой смеси в ней разрыхляют. На штыри опоки надевают плиту-обратник рабочей частью вниз. Поднимая и опуская плиту, впрессовывают ее рабочую поверхность в смесь. Плиту-обратник можно использовать и как модельную плиту для изготовления фальшивых опок обычным способом.

Гипсовые и цементные фальшивые опоки изготовляют путем заливки модели в опоке раствором этих материалов и их подрезки. Для получения поверхности фальшивой опоки. Фальшивые опоки, изготовленные из гипса и цемента, более долговечны, однако их применение, особенно опок из цемента ограничено вследствие быстрого изнашивания поверхности моделей вследствие трения о грубую поверхность фальшивой опоки.

Процесс формовки с фальшивой опокой начинают либо приготовления фальшивой опоки, либо с установки модели в полость фальшивой опоки, как в фасонную подмодельную плиту, остальные операции изготовления литейной формы ничем не отличаются от формовки по такой плите.

Заменить фальшивую опоку можно специальной подмодельной плитой, поверхность которой повторяет поверхность фальшивой опоки. Это особенно удобно при массовом производстве отливок, где пришлось бы изготовлять много фальшивых опок.

Формовка с нижним болваном.

Среди изделий часто встречаются такие, производство которых связано с изготовлением выступов – болванов в нижней полуформе.

Изготовление литейной формы постамента начинают с изготовления верхней полуформы, модель укладывают на гладкой подмодельной плите, устанавливают верхнюю опоку. Поверхность модели припыливают и насеивают на нее облицовочную смесь. Затем опоку заполняют наполнительной смесью и уплотняют, изготовленную полуформу переворачивают вместе с модельной плитой.

Сняв модельную плиту, поверхность разъема формы присыпают разделительным песком, с поверхности модели его выдувают. Устанавливают нижнюю опоку. Полость модели припыливают и, скрепив верхнюю опоку с нижней, изготовляют нижнюю полуформу. Обе полуформы переворачивают, удаляют модель литника, поправляют проводкой питатели, снимают верхнюю полуформу. В нижней полуформе с болвана снимают модель, подправляют на болване ее отпечаток. Обе полуформы припыливают и собирают форму для заливки.

Формовка с верхним болваном.

Рассмотренный процесс формовки с нижним болваном удобен тем, что не требует особых приспособлений для крепления болвана, так как его устойчивость обеспечивается за счет собственной силы тяжести. Однако применение формовки с нижним болваном не всегда возможно. Формовка с верхним болваном отличается от описанных ранее способов тем, что для увеличения прочности висячего болвана в него при изготовлении верхней полуформы закладывают специальные каркасы или деревянные палочки (солдатики), обмазанные раствором белой глины.

Формовка по разъемной модели.

Рассмотренными выше способами изготовления формы по неразъемным моделям пользуются, как правило, для простых изделий. Неразъемные модели сложных изделий нельзя удалить из формы, не повредив ее стенок. Поэтому для удобства изготовления литейной формы модели таких изделий делают разъемными.

При ручном способе изготовления литейной формы формовка по разъемной модели в двух опоках начинается с изготовления нижней полуформы и производится в такой последовательности:

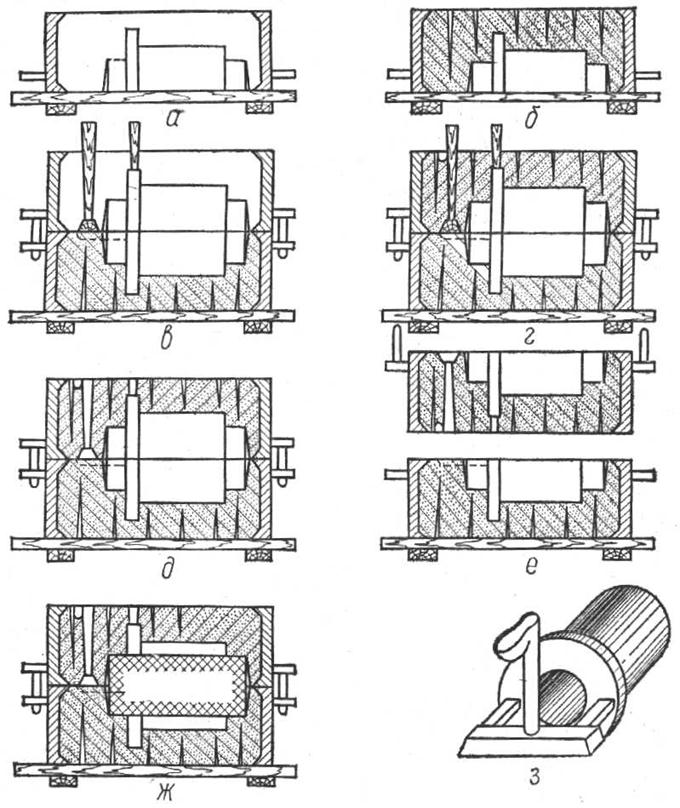

1. Нижнюю половину модели (не имеющую центрирующих шипов) кладут плоскостью разъема вниз на подмодельную доску, припыливают модельной пудрой и накрывают нижней опокой (рис. 4.26, а).

2. Через сито просеивают облицовочную смесь, покрывая модель слоем толщиной 15…20 мм, а остальную часть опоки засыпают с избытком наполнительной формовочной смесью.

3. Уплотняют смесь ручной трамбовкой.

4. Линейкой срезают излишки формовочной смеси заподлицо с опокой.

5. Иглой накалывают вентиляционные каналы (рис. 4.26, б).

6. Набитую опоку переворачивают на 180°.

7. На нижнюю полумодель устанавливают верхнюю полумодель и припыливают ее.

8. Плоскость разъема формы посыпают разделительным сухим песком.

9. На нижнюю опоку по штырям накладывают верхнюю опоку.

10. Устанавливают модели шлакоуловителя, стояка и выпора.

11. Просеивают облицовочную смесь, уплотняя ее руками вокруг моделей литниковой системы (рис. 4.26, в).

12. Засыпают верхнюю опоку с избытком наполнительной смесью.

13. Уплотняют формовочную смесь трамбовкой и линейкой срезают

излишки смеси заподлицо с верхней опокой.

14. Иглой накалывают вентиляционные каналы в верхней полуформе и гладилкой вырезают возле стояка литниковую чашу (рис. 4.26, г).

15. Удаляют из формы модели стояка и выпора (рис. 4.26, д).

16. Снимают верхнюю опоку и переворачивают на 180° (рис. 4.26, е).

17. Кистью смачивают формовочную смесь вокруг полумоделей.

18. Подъемником полумодели расталкивают в стороны и осторожно удаляют из форм.

19. В нижней полуформе прорезают питатели.

20. Форму отделывают, поправляют и выглаживают инструментом.

21. Устанавливают в нижнюю полуформу готовые стержни по знакам.

22. Накрывают верхней полуформой (рис. 4.26, ж) и нагружают. Общий вид отливки с литниковой системой показан на рис. 4.26, з.

Рисунок 4.26 – Формовка по разъёмной модели.

Кусковая формовка.

Рассмотренные выше способы изготовления литейных форм относятся к формовке по моделям, конфигурация которых позволяет извлекать их из формы, не повредив стенок последней. Такие модели имеют, как правило, гладкую поверхность и достаточные формовочные уклоны.

Модели некоторых отливок на боковых стенках имеют различного рода впадины или выступы, затрудняющие удаление их из формы без повреждения стенок последней. Поэтому для изготовления литейных форм по этим моделям нельзя применять способы формовки, описанные выше.

Для получения таких отливок применяется способ кусковой формовки.

Сущность способа кусковой формовки разберем на простейшем примере (плакат).

На лицевой поверхности модель имеет поднутрения 1—3, препятствующие съему с модели верхней части формы. Чтобы снять форму, не повреждая ее стенок, надо убрать поднутрения, как бы сгладить поверхность модели. Такое сглаживание — выравнивание поверхности модели — выполняют в процессе изготовления литейной формы путем набивки в поднутрения модели отдельных частей формы — кусков формовочной смеси — так, чтобы каждый из них мог сниматься с модели без повреждения на нем отпечатка поверхности модели. Если куски прилегают друг к другу, в форме их разделяют слоем древесноугольного порошка или ликоподия. Наружную поверхность кусков 1—3 подрезают в виде болванов с пологими стенками, чтобы с них удобнее было снимать полуформу. Кроме того, на поверхностях кусков для фиксации их положения в форме вырезают знаки в виде продолговатых углублений. По модели с заформованными кусками, припылив поверхности разъема, модели и кусков, изготовляют нижнюю полуформу. Заформованную опоку вместе с фальшивой переворачивают, фальшивую снимают, а на оставшейся нижней полуформе заформовывают верхнюю полуформу с литниковым каналом и выпором. Перевернув обе полуформы вместе, нижнюю снимают так, чтобы модель с прилегающими к ее поверхности кусками осталась на верхней полуформе, расположенной в данном случае внизу.

Куски снимают с модели плоской иглой так, чтобы не повредить на них отпечаток поверхности модели. Снятые с модели куски отделывают и по имеющемуся на них знаку укладывают на соответствующее место в снятой нижней полуформе. Чтобы куски не выпадали и не смещались, при дальнейших операциях их укрепляют шпильками или приклеивают. Таким образом, в нижней полуформе получают полный профиль поверхности модели, составленный из отдельных кусков формы. Части формы с прикрепленными кусками, как правило, сушат, так как куски набивают из недостаточно газопроницаемой, жирной формовочной смеси.

Приведенный пример является простейшим случаем кусковой формовки. Форма в данном случае имеет небольшое число кусков, расположенных на одной стороне модели или в одной опоке. Формы более сложных изделий могут иметь несколько десятков кусков, расположенных на всей поверхности модели.

Лекция 17. Формовка по модели с отъемными частями.

В практике изготовления форм бывают случаи, когда на поверхности отливаемого изделия, а значит, и на модели расположены части, затрудняющие свободное удаление модели из формы. Для удобства изготовления литейной формы такие части на модели делают отъемными и крепят их к корпусу модели винтами, шпильками или шипами в виде «ласточкина хвоста». В процессе формовки отъемные части, остающиеся после извлечения корпуса модели в форме, удаляют из нее отдельно.

Формовка в съемных опоках.

Опока является одним из основных приспособлений, используемых при изготовлении отливок. Наибольшим разрушающим действием опока подвергается в процессе заливки формы и выбивки из нее отливки. Следовательно, если опока не будет участвовать в этих операциях, то она будет меньше разрушаться и срок ее службы будет больше. При производстве отливок с использованием формовки в специальных съемных опоках, опоки не участвуют в заливке и выбивке форы.

Применение съемных опок дает следующие преимущества:

- исключается необходимость наличия большого парка опок, так как для формовки всех одинаковых литейных форм используется одна пара опок;

- облегчается процесс выбивки залитых форм;

- появляется возможность использования для изготовления опок легких алюминиевых сплавов. Высокая стоимость опок при этом компенсируется увеличением срока их службы.

Формовка в трёх и более опоках.

В практике изготовления форм для художественных отливок часты случаи, когда модель имеет весьма сложную конфигурацию. Чтобы удалить такую модель из формы, не повредив ее стенок, формовщик вынужден разбирать форму не на две, как обычно, а на большее число частей, поэтому такие формы должны иметь не одну плоскость разъема, а две или несколько. Обычно число плоскостей разъема в форме определяет число опок, необходимых для изготовления литейной формы изделия. Например, если форма будет иметь одну плоскость разъема, формовку изделия производят в двух опоках; при наличии в форме двух плоскостей поверхности разъема литейную форму такого изделии изготовляют в трех опоках и т. д.

Формовка по шаблонам.

Рассмотренные выше способы изготовления литейных форм по модели не всегда выгодны и удобны. Например, для отливки фонтанной чаши (рис. 4.27,а) диаметром 2 м и высотой 0,5 м изготовление модели потребует много времени.

Для изготовления литейных форм крупных единичных отливок, поверхность которых представляет собой тело вращения и может быть образована вращением вокруг оси ее образующей, удобнее пользоваться не моделью, а специальными приспособлениями — шаблонами (рис. 4.27,б). Шаблоны вращения изготовляют из доски. Они имеют вырез, представляющий собой по размерам и форме полупрофиль отливаемого изделия. Причем шаблон Н имеет вырез, соответствующий размерам и форме наружной поверхности отливаемого изделия, шаблон В — размерам и форме его внутренней поверхности. Поэтому шаблон Н называют наружным, шаблон В —внутренним. Разность размеров выреза наружного и внутреннего шаблона равна толщине стенки отливки.

С помощью шаблонов можно изготовлять литейные формы для отливок с прямоугольным сечением. Шаблоны при изготовлении литейных форм таких изделий не вращают вокруг шпинделя приспособления, а протягивают вдоль направляющей рамки. Поэтому такие шаблоны называют протяжными.

Формовка по шаблону вращения. В процессе формовки для вращения шаблонов применяют специальное приспособление, состоящее из четырех частей (рис. 4.28, а). Первая часть — подпятник 1 — имеет вид опорной плиты с конической втулкой, в центре которой сделано отверстие для установки шпинделя. Вторая часть — шпиндель 2 — имеет стальной стержень. Нижний конец

б)

Рисунок 4.27 – Шаблоны вращения.

|

а)

Рисунок 4.28 – Приспособления для формовки по шаблонам вращения.

его делается в виде конуса и при сборке приспособления. вставляется в отверстие втулки подпятника. Третья часть — надеваемый на шпиндель рукав 3, к нему болтами крепят шаблон 5. Отверстие втулки рукава и втулки подпятника делают с выточками в середине (для уменьшения трения при вращении рукава на шпинделе и шпинделя в подпятнике). Четвертой частью приспособления является опорное кольцо 4, которое крепится на шпинделе. Оно удерживает рукав с шаблоном на шпинделе на заданной высоте. При вращении рукава с шаблоном вокруг шпинделя шаблон обтачивает уплотненную под ним формовочную смесь в виде болвана или углубления по профилю, соответствующему очертанию поверхности отливки.

При изготовлении по шаблону литейных форм для овальных отливок применяют приспособления для вращения шаблона несколько иной конструкции. В отличие от предыдущего (см. рис. 4.28, а) это приспособление (рис. 4.28, б) вместо опорного кольца 4 на шпинделе имеет фасонную шайбу с канавкой 8, имеющей профиль отливаемого изделия. Рукав S шаблона имеет прорезь, в которую вставляется основание держателя шаблона 5 со стойкой 6; на конце последней укреплен ролик 7. Таким образом, шаблон, закрепленный на держателе, при вращении может одновременно перемещаться в прорези рукава по радиусу, описывая траекторию, задаваемую канавкой 8. При подготовке приспособления к работе на шпиндель, установленный в подпятнике, надевают фасонную шайбу, которую укрепляют на нем как опорное кольцо на высоте, равной высоте отливаемого изделия. Сверху шайбы на шпиндель надевают рукав со вставленным в него держателем шаблона. При установке рукава ролик стойки держателя шаблона должен входить в канавку фасонной шайбы. При вращении рукава вокруг шпинделя ролик будет двигаться в направляющей канавки шайбы, как в копире, а шаблон будет повторять эту траекторию движения при вытачивании поверхности формы отливки.

В связи с тем, что по шаблону изготовляют литейные формы для больших отливок и в небольшом количестве, чаще всего применяют комбинированную формовку, т. е. нижнюю часть формы изготовляют в почве, верхнюю в опоке.

Формовка по шаблону включает следующие операции:

1. Подготовка почвы (постели) для формовки и установка приспособления для вращения шаблона.

2. Вытачивание болвана — «песчаной модели» — в почве для формовки верхней части литейной формы.

3. Формовка верхней части формы на «песчаной модели».

4. Изготовление нижней части формы — срезание поверхности «песчаной модели» внутренним шаблоном на толщину тела отливаемого изделия.

5. Сборка формы и подготовка ее к заливке.

Рассмотрим процесс формовки по шаблону чаши фонтана (рис. 4.27, а). Для изготовления формы применяют два шаблона— наружный и внутренний. Формовку начинают с подготовки почвы. Для этого в почве роют яму размером несколько больше подпятника. Дно ямы плотно и ровно утрамбовывают. В середине ямы устанавливают подпятник, приспособления для вращения шаблона. В подпятник вставляют шпиндель, на шпиндель надевают опорное кольцо и рукав с шаблоном. Проверяют правильность установки приспособления. Для этого, закрепив на шпинделе опорное кольцо, на рукав шаблона устанавливают уровень.

Поворачивая рукав в различных направлениях, проверяют вертикальность положения шпинделя. Обнаруженную неточность устраняют осаживанием подпятника в нужном месте. Правильно и прочно установленное приспособление может служить для нескольких формовок, однако проверять его следует перед изготовлением каждой новой формы. После проверки приспособления устанавливают наружный шаблон в рабочее положение. При этом шаблон укрепляют на рукаве так, чтобы верхняя кромка его выреза была над плоскостью краев ямы на высоте 0,5 м, а нижняя часть выреза отстояла от шпинделя на расстоянии 1 м (радиус чаши).

Сняв со шпинделя рукав с шаблоном, яму плотно утрамбовывают вровень с ее краями. Вокруг шпинделя до уровня верхнего края опорного кольца насыпают и уплотняют формовочную

смесь в виде болвана (рис. 4.29, а). Внутренний слой его изготовляют из кокса для увеличения

газопроницаемости наполнительной смеси и наружный—из облицовочной смеси.

Рисунок 4.29 – Формовка по шаблонам вращения.

Вращая надетый на шпиндель рукав с шаблоном Н, обтачивают уплотненный болван. Он должен иметь форму и размеры наружной поверхности отливаемой чаши (рис. 4.29, б). После обточки болвана рукав с шаблоном снимают. На поверхности болвана с помощью специального протяжного шаблончика К (рис. 4.29, в) вырезают, хорошо заглаживают и закрашивают графитом лепестки наружной поверхности отливаемой чаши. Затем по готовому болвану, как по модели, формуют опоку (рис. 4.29, г). Положение опоки фиксируется колышками, вбитыми в почву у стенок опоки. Заформованную опоку по колышкам, как по штырям, снимают и отделывают. Отверстие, оставшееся в опоке от шпинделя заделывают.

На шпиндель надевают рукав с прикрепленным шаблоном В, имеющим профиль внутренней поверхности отливаемой чаши (рис. 4.29, д). Вращая рукав с шаблоном вокруг шпинделя, обтачивают болван, снимая с него слой, равный толщине стенки будущей отливки. Поверхность выточенного болвана хорошо заглаживают, припыливают графитом. Снятую опоку по колышкам устанавливают на место. На поверхности опоки, на отверстиях стояков и выпоров, делают чаши-наращалки. Разрез готовой литейной формы фонтанной чаши показан на рис. 4.29, е.

При формовке по шаблону пустотелые отливки получают не только в формах с песчаным болваном, но и со стержнями. В этом случае для получения в литейной форме знаков для крепления стержня в профиле шаблона предусматривают профиль стержневых знаков или стержневые знаки заформовывают в форме дополнительно по моделям.

Формовка по протяжному шаблону.

Формовка по протяжному шаблону. Протяжные шаблоны в отличие от шаблонов вращения имеют полный профиль сечения отливаемого изделия. Протяжка шаблонов по уплотненному из формовочной смеси болвану производится по специальной направляющей рамке (рис. 4.30).

Рисунок 4.30 – Формовка по протяжному шаблону.

Процесс формовки по протяжному шаблону следующий:

1. Установка направляющей рамки, внутренние размеры которой должны соответствовать размерам будущей отливки.

2. Изготовление внутри рамки болвана из формовочной смеси.

3. Установка на рамке шаблона и удаление лишней смеси с уплотненного болвана шаблоном А (для получения песчаной модели отливаемого изделия).

4.Формовка на болване, как по модели верхней опоки.

5.Снятие заформованной опоки и ее отделка.

6. Удаление с поверхности песчаной модели шаблоном Б слоя смеси, равного толщине стенки будущей отливки.

7. Отделка болвана и накрывание его верхней полуформой. Полученную форму готовят для заливки.

Таким образом, с помощью шаблонов можно изготовлять литейные формы для различных крупных изделий, профиль сечения которых не изменяется по длине.

Изготовление стержней по шаблону. При изготовлении пустотелых отливок, имеющих форму тел вращения, и других подобных изделий с полостью применяют стержни. Такие большие стержни неудобно и невыгодно изготовлять в стержневых ящиках: ящик будет тяжелым и неудобным в работе. Поэтому стержни больших размеров чаще всего изготовляют по шаблонам. Стержни, как и формы, изготовляют путем обтачивания и протягивания.

Формовка в почве.

Литейные формы для простых отливок, не требующих большой точности размеров и чистоты одной из поверхностей, можно изготовлять без опок в специально подготовленной яме в полу литейного цеха. Такой способ изготовления литейных форм называется формовкой в почве, а место, предназначенное для размещения формы в почве, постелью. Постель для изготовления формы должна иметь ровную и плотную поверхность. К формовочной постели предъявляют те же требования, что и к смеси для формовки в опоках, а в некоторых случаях даже более жесткие. Например, газопроницаемость постели должна быть лучше, чем газопроницаемость стенок закрытой формы, так как толщина формовочной смеси вокруг отливки больше чем в форме, изготовляемой в опоках. Улучшение газопроницаемости постели достигается специальной подготовкой почвы.

В зависимости от массы получаемого в почве изделия приготовляют мягкую или твердую постель. Первая служит для формовки небольших отливок, вторая — для форм крупных отливок.

Мягкую постель готовят в яме, размеры которой немного больше размеров формуемой модели, глубина ямы больше высоты модели на 200 мм. На дно ямы устанавливают два бруска, горизонтальность которых по длине проверяют по уровню.

Бруски укрепляют, пространство между ними заполняют наполнительной смесью. Поверхность смеси выравнивают линейкой по высоте брусков. На бруски кладут планки высотой 10 мм Вровень с ними на поверхность наполнительной смеси насеивают слой облицовочной смеси. Убрав планки, облицовочную смесь уплотняют линейкой до уровня брусков.

На мягкой постели можно отливать изделия небольшой массы. Масса металла большой отлив может продавить слабый слой формовочной смеси мягкой постели, и изделие может получить подутость.

При изготовлении в почве крупных отливок применяют твердую постель (рис. 4.31). Ее приготовляют следующим образом. В почве роют яму, длина и ширина которой больше модели на 300 мм, глубока - на 400 мм.

Дно ямы уплотняют, засыпают слоем мелкого кокса 2. Для вывода газов, образующихся в почве при заливке формы, из слоя кокса на поверхность выводят трубы 1. Слой кокса закрывают сеткой 3, препятствующее засорению его при формовке. Затем слоями до 100 мм в несколько приемов заполняют яму наполнительной смесью 4 до тех пор, пока до верхнего края не останется расстояние больше высоты модели на 100 мм. Каждый слой смеси утрамбовывают и накалывают вентиляционной иглой до коксового слоя. На поверхность верхнего слоя смеси насеивают слой облицовочной смеси 5. Далее модель осаживают молотком в приготовленную постель, и формуют

|

|

|

|

|

|

Дата добавления: 2014-01-14; Просмотров: 1019; Нарушение авторских прав?; Мы поможем в написании вашей работы!