КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Пайка механических соединений

|

|

|

|

Конструкционная пайка выполняется низко-, средне- и высокотемпературными припоями. Низко- и среднетемпературная пайка применяется в производстве прецизионных паяных соединений, так как уменьшение нагрева существенно снижает деформацию деталей, а высокотемпературная – при изготовлении крупногабаритных конструкций, обладающих высокой механической прочностью и термостойкостью.

Технологической процесс конструкционной пайки аналогичен процессу выполнения монтажной, меняются только типы паяных соединений (рис. 8.4) и повышаются требования к жесткости фиксации деталей перед выполнением соединения. Наибольшей механической прочностью обладают соединения внахлестку и встык с накладкой, а повышенной точностью — ступенчатое. Для крепления деталей применяют штифтовое соединение, прихватку сваркой, развальцовку, отбортовку, точечное обжатие, кернение, специальные конструктивные элементы (гнезда, уступы, буртики) и т. д. Поступающие на сборку детали должны удовлетворять требованиям технологичности и иметь в закрытых объемах отверстия диаметром 0,5... 1,5 мм для выхода воздуха и газов в процессе пайки, технологические припуски 1...2 мм на длину во фланцевых соединениях для улучшения условий формирования галтели, покрытия с хорошей паяемостью.

Выбор припоя и флюса определяется требованиями, предъявляемыми к аппаратуре. Основные типы высокотемпературных припоев и флюсов, а также области их применения приведены в справочной литературе и отраслевых стандартах.

Высокотемпературную пайку механических соединений выполняют в поле токов высокой частоты, в печи или в ванне с расплавленной солью.

Индукционная пайка основана на разогреве паяемых деталей под действием электромагнитного излучения. Вследствие поверхностного эффекта тепловая энергия локализуется в тонком слое, толщина которого определяется глубиной проникновения токов ВЧ. Учитывая габаритные размеры и материал соединяемых деталей, подбирают частотный режим пайки. Для толстостенных изделий применяют низкочастотный нагрев в диапазоне 10...60 кГц, для тонкостенных — высокочастотный в диапазоне 200...1000 МГц.

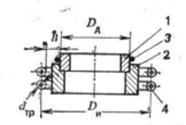

Технологической оснасткой для пайки токами ВЧ является индуктор, представляющей собой катушку, изготовленную из высокопроводящего трубчатого материала, через которую для охлаждения интенсивно прокачивается охлаждающая жидкость (рис. 8.5), а в качестве оборудования—генератор токов ВЧ.

Рис. 8.5. Схема нагрева при индукционной пайке: 1,2— соединяемые детали, 3 — припой, 4 — индуктор

Термический КПД нагрева системы «круговой индуктор — деталь» рассчитывается по формуле:

где Dи и Dд — диаметры индуктора и детали; d — глубина проникновения токов ВЧ; r1 и r2— удельные электрические сопротивления материалов индуктора и детали; m — магнитная проницаемость материала детали. Из формулы видно, что КПД тем выше, чем большие значения r2 и m имеет нагреваемый материал (для сталей hТ =0,7...0,8, для меди и медных сплавов hТ=0,5... 0,6). Мощность, выделяемая при ВЧ нагреве в детали, определяется уравнением

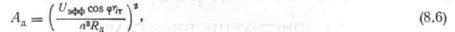

где Uэфф —эффективное напряжение, подаваемое на индуктор; cos q) — коэффициент мощности, зависящий от расстояния h и магнитной проницаемости)л; п— число витков индуктора; Рц— электрическое сопротивление детали. Эффективность нагрева повышается, если на поверхности паяемой детали по периметру соединения сформировать короткозамкнутый контур с малым удельным сопротивлением. Это позволит локализовать энергию и исключить перегрев внутреннего объема.

Индукционная пайка применяется для соединения элементов СВЧ (волноводных звеньев, магнетронов, ламп бегущей и отраженной волны) при герметизации микросборок в металлических корпусах. Она позволяет производить процессы с высокой скоростью, одновременно паять несколько швов сложной пространственной конфигурации. Предварительный подогрев деталей обеспечивает повышение скорости процесса из-за быстрого выравнивания температуры по всему соединению и улучшения его качества за счет устранения теплового удара. Качество соединений повышается при проведении процесса в вакууме или среде очищенных газов (водород, азот или их смесь). Процесс легко автоматизируется и встраивается в конвейерные линии сборки. Дозированное нанесение припоя на собранные в держателе или кассете детали осуществляется программируемым манипулятором. Его существенным недостатком является необходимость изготовления специальной оснастки для каждой сборки.

Пайка в печи с контролируемой атмосферой обеспечивает равномерность нагрева, точность поддержания температуры и времени выдержки, стабильность качества, легко поддается автоматизации, устраняет операции флюсования и последующей очистки. Нагрев паяемых деталей осуществляется в активной газовой среде, подвергнутой специальной очистке и осушению (водород, диссоциированный аммиак, водяной газ), в инертной или в вакууме. Правильный выбор режима пайки позволяет совместить ее с последующей термообработкой соединения.

Пайка в ваннах с расплавленной солью применяется для сборки крупногабаритных изделий. Состав расплава подбирается таким образом, чтобы он обеспечивал требуемую температуру и оказывал флюсующее действие на соединяемые поверхности. Это в основном хлористые соединения калия, лития, натрия, бария, кальция. Собранные под пайку узлы (зазор 0,05...0,1 мм) предварительно нагревают в печи до температуры на 80... 100°С ниже температуры плавления припоя. Такая подготовка снижает коробление деталей и не нарушает температурный режим ванны. После выдержки в расплаве в течение 0,5...3 мин детали вместе с приспособленим извлекают из ванны и после охлаждения тщательно промывают для удаления остатков флюса.

|

|

|

|

Дата добавления: 2014-01-14; Просмотров: 542; Нарушение авторских прав?; Мы поможем в написании вашей работы!