КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ультразвуковая сварка металлов

|

|

|

|

УЗК - это упругие деформации, распространяющиеся при возбуждении в какой-либо среде - газовой, жидкой или твёрдой, частота которых превышает частоту слышимых человеком звуков их нижняя граница условно принята 16 кГц, верхняя – сотни МГц.

В жидких, газообразных средах могут распространяться лишь продольные волны т.е. волны направление распространения которых совпадает с направлением смещения элементарных объёмов. В твёрдых телах наряду с продольными, появляются поперечные колебания, т.е. колебания ┴ направленные продольным УЗ волнам.

Если волна излучается в бесконечность, то она называется бегущей, если же волна распространяется в теле конечной длины то при условии кратности этой длины длине волны может возникнуть стоячая волна. Такая волна возникает в результате интерференции падающей и отражённой волн. При этом в точках, куда обе волны приходят в одинаковой фазе, их действия складываются образуя пучность колебаний. В точках, где волны встречаются в противофазе они компенсируют друг друга, образуя узел смещения.

УЗС металлов - процесс получения неразъёмных соединений в твёрдой фазе, при которых создание ювинильных (сверхгладких) участков на свариваемых поверхностях и физический контакт между ними обеспечивается специальным инструментом при совместном действии на заготовки нормального сжимающего усилия и знакопеременных тангенциальных относительных смещений малой амплитуды. Эти смещения происходят с ультразвуковой частотой в плоскости «деталь-деталь» и вместе с нормальным усилием вызывают пластическое деформирование микронеровностей приповерхностного слоя металла и эвакуацию из зоны сварки загрязнений.

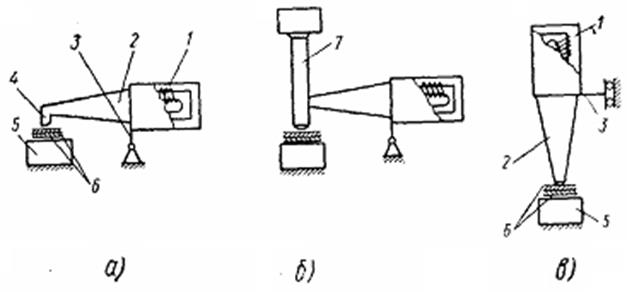

Типовая колебательная система (рис.1.14) состоит из электромеханического преобразователя 1, волноводного звена – трансформатора или иначе концентратора колебательной скорости 2, акустической развязки системы от корпуса машины 3, излучателя ультразвука – сварочного наконечника 4 и опоры 5, на которой располагаются свариваемые детали 6.

Рис. 1.14. Типовые колебательные системы:

а – продольная; б – продольно-поперечная; в – продольная для сварки пластмасс

Широко известны колебательные системы с использованием резонирующих стержней 7 (рис. 1.14, б), работающих в режиме изгибных колебаний.

Прохождение колебаний через металл деталей сопровождается рассеиванием энергии за счёт внешнего трения (плоский источник тепла) и внутреннего трения в объёмах материала, находящегося между ультразвуковым инструментом и опорой, в условиях действия интенсивных УЗК после образования зон схватывания (гистерезисные потери, объёмных потерь тепла).

Это проявляется в повышении температуры в зоне контакта до 0,4-0,7 от температуры плавления металла.

Повышение температуры, в свою очередь облегчает протекание пластической деформации, которая ускоряется благодаря снижению предела текучести материала при прохождении через него УЗК. Процесс пластических деформаций локализуется в приповерхностных слоях и сопровождается дроблением и механическим выносом окисных плёнок и других загрязнений из зоны контакта.

Основными параметрами процесса являются: амплитуда А, мкм, рабочей части инструмента, сжимающее статическое усилие Р кгс, время сварки τс и частота УЗК - f кГц.

Технологические схемы сварки. Существует целый ряд схем УЗС, отличающихся характером колебаний инструмента (продольные, изгибные, крутильные), способом передачи сжимающего усилия на заготовки, конструкцией опорного элемента).

Для точечной, шовной и контурной сварки металлов используют варианты с продольными и изгибающими колебаниями.

Воздействие УЗК может сочетаться с местным импульсным нагревом заготовок от отдельного источника тепла. При этом достигается возможность снижения амплитуды, усилия и времени пропускания ультразвука.

Технологические возможности, Номенклатура материалов, которые могут свариваться УЗС, достаточно обширна. Наиболее хорошо соединяются пластические металлы (серебро, медь, алюминий, никель, золото), как между собой, так и в сочетании с твёрдыми металлами. С увеличением твёрдости, свариваемость этим методом ухудшается. Металлические заготовки могут привариваться к стеклу, перемешиваться образуя новый материал (кремний, германий).

УЗС могут свариваются тугоплавкие металлы: вольфрам, ниобий, тантал, цирконий, молибден, а также сталь со сталью через прослойку из алюминия.

Хорошо свариваются металлы, покрытые споем искусственного оксида, естественных окислов, лаковыми и полимерными покрытиями.

Основным видом соединения является нахлёсточное, с различным конструированием оформлением его элементов. Сварку ведут одной или несколькими точками, непрерывным швом, по замкнутому контуру.

Диапазон свариваемых толщин ограничен толщиной верхней детали. С повышением толщины металла необходимы УЗК большой амплитуды, что допустимо до необходимого предела, связанного с появлением усталостных трещин и образованием вмятин. Практически осуществляется сварка плоских элементов толщиной от 3-4 мкм до 0,5-1мм. Толщина второй детали практически не ограничена.

Технология при ультразвуковой сварке не требует предварительной подготовки свариваемых поверхностей. Для повышения стабильности качества поверхности необходимо лишь обезжиривание растворителем. Определение оптимального соотношения параметров режима сварки на основе теоретических расчётов представляют собой очень трудную многофакторную задачу, поскольку процессы передачи энергии в сварочную зону, определяющих кинетику сварки, протекает в непрерывно меняющихся условиях пластического деформированием, трения соединяемых деталей между собой и инструментом.

Поэтому выбор значений параметров режима осуществляется экспериментально, на основании обработки результатов механических испытаний. Выполняется обычная последовательность подбора Р→τ→А.

Значение параметров УЗС лежит в пределах Р=0.03÷200кгс, А=14÷25мм, f=16-22кГц, σ=0.1÷4с.

При выборе этих значений для конкретного случая следует принимать во внимание следующее:

При малых значениях Р инструмент проскальзывает по детали - сварка невозможна, предельное увеличение Р приводит к значительной пластической деформации заготовок и делает невозможным соединение в плоскости «деталь + деталь». С увеличением толщины верхней детали Р должно возрастать. Пропорционально ей необходимо увеличивать А.

При сварке хрупких металлов необходимо производить сварку на пониженной амплитуде, чтобы предотвратить появление усталостных трещин.

Длительность ультразвукового импульса τ выбирается пропорционально толщине металла, его твердости, а также мощности подводимой к инструменту.

Оборудование для УЗС металлов. В настоящее время имеется весьма большой диапазон универсальных машин. Разработано много машин специального назначения на базе типовых, унифицированных узлов, колебательных систем, приводов давления систем управления, источников питания.

Наибольшее применение УЗС металлов нашла при сборке полупроводниковых металлов, интегральных схем и т.д.

Так, например машина УЗС А-2 предназначена для сварки выводов проволоки 0,027-0,050 мм.

|

|

|

|

|

Дата добавления: 2014-11-06; Просмотров: 765; Нарушение авторских прав?; Мы поможем в написании вашей работы!