КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расчет калибров для контроля гладких цилиндрических соединений

|

|

|

|

1.2.1 Задание.

Рассчитать комплект гладких предельных калибров для контроля вала и отверстия, составляющих одну из посадок задания 1.1:

– построить схемы полей допусков выбранных деталей, а также рабочих и контрольных калибров для контроля этих деталей;

– на схемах указать предельные отклонения и допуски деталей и калибров, предельные размеры калибров;

– выполнить чертежи рабочих калибров, указать маркировку, исполнительные размеры и шероховатость рабочих поверхностей калибров.

1.2.2 Методические указания.

При массовом и крупносерийном производстве контроль точности изготовления валов выполняется скобами, отверстий – пробками. Комплекты калибров для контроля готовых изделий состоят из проходного Пр и непроходного Не, зачастую совмещённых.

Деталь считается годной, если под собственным весом или действием силы, равной весу, проходной калибр проходит, а непроходной – не проходит по проверяемым поверх-ностям. Проходной стороной Пр калибров контролируют проходной предел – максимальный предельный размер dmax валов и минимальный предельный размер Dmin у отверстий, т. е. размеры, соответствующие максимуму материала деталей. Непроходной стороной Не калибров контролируют непроходной предел минимальный предельный размер dmin, валов и максимальный предельный размер Dmax отверстий, т. е. размеры, соответствующие минимуму материала деталей.

Для контроля величины износа калибров-скоб применяют контрольные калибры-пробки. По СТ СЭВ 157–75 на изготовление гладких калибров установлены обозначения отклонений и допусков (по 2...4 квалитетам):

Н – допуск новых калибров для отверстий;

HS – допуск калибров со сферическими измерительными поверхностями, мкм;

Н 1– допуск новых калибров для вала, мкм;

НP – допуск контрольных калибров для скоб, мкм;

Z – отклонение середины поля допуска проходного калибра-пробки относительно наименьшего предельного размера контролируемого отверстия, мкм;

Z 1 – отклонение середины поля допуска проходного калибра-кольца или калибра скобы

относительно наибольшего предельного размера контролируемого вала, мкм;

Y – допустимый выход размера изношенного проходного калибра-пробки за границу

поля допуска изделия, мкм;

Y 1 – допустимый выход размера изношенного проходного калибра-кольца или калибра скобы, мкм;

α и α 1 - величина для компенсации погрешности контроля калибрами соответственно отверстий или валов с размерами выше 180 мм. При размерах отверстий или валов менее 180 мм α = α 1 = 0.

Для изделий от 9-го до 17-го квалитетов граница износа проходных калибров совпадает с пределом максимума материала изделия Y = Y 1=0.

Исполнительными называют предельные размеры калибра по которым изготавливают новый калибр. Для калибров-пробок исполнительными размерами Пр и Не сторон калибра являются наибольшие предельные размеры с допусками «в минус», т. е. в «тело» калибра.

Формулы для расчёта исполнительных размеров калибров-пробок Пр max и Не max, калибров-скоб Пр min и Не min и контрольных калибров К-И max, К-Пр max, К-Не max:

Прmax = Dmin + Z + H/ 2 Прmin = dmax – Z 1 – H 1 / 2

Неmax = Dmax – α + H /2 Неmin = dmin + a 1 + H 1/2

К-Иmax = dmax + Y 1 – α 1 + Hp /2

К-Прmax = dmax – Z 1 + Hp /2

К-Неmax = dmin + α 1 + Hp /2

На калибрах маркируются номинальный размер детали, условное обозначение поля допуска контролируемого размера детали, тип Пр или Не, числовые значения предельных отклонений контролируемого размера (рис.1.6 и рис.1.7).

Таблица 1.3. Допуски калибров (мкм).

| Квалитет допуска изделия | Обозначение допуска калибра | Интервалы размеров, мм. | |||||||

| До3 | Св3 До6 | Св6 До10 | Св10 До18 | Св18 До30 | Св30 До50 | Св50 До80 | Св80 До120 | ||

| H, Hs H1 Hp | 1,2 0,8 | 1,5 2,5 | 1,5 2,5 | 1,2 | 2,5 1,5 | 2,5 1,5 | 2,5 | ||

| H, H1 Hs Hp | - 0,8 | 2,5 - | 2,5 1,5 | 1,2 | 2,5 1,5 | 2,5 1,5 | 2,5 | ||

| 8,9 и 10 | H, H1 Hs Hp | 1,2 | 2,5 1,5 | 2,5 1,5 | 2,5 | 2,5 |

Таблица 1.4. Величины, определяющие расположение полейдопусков калибров (мкм).

| Квалитет допуска изделия | Обозначение отклонения калибра | Интервалы размеров, мм. | |||||||

| До3 | Св3 До6 | Св6 До10 | Св10 До18 | Св18 До30 | Св30 До50 | Св50 До80 | Св80 До120 | ||

| Z Y Z 1 Y 1 | 1,5 1,5 | 1,5 1,5 | 1,5 1,5 | 1,5 2,5 | 1,5 | 2,5 3,5 | 2,5 | ||

| Z, Z 1 Y, Y 1 | 1,5 1,5 | 1,5 | 1,5 | 2,5 | 3,5 | ||||

| Z, Z 1 Y, Y 1 | |||||||||

| 9 и 10 | Z, Z 1 |

1.2.3. Пример выполнения задания.

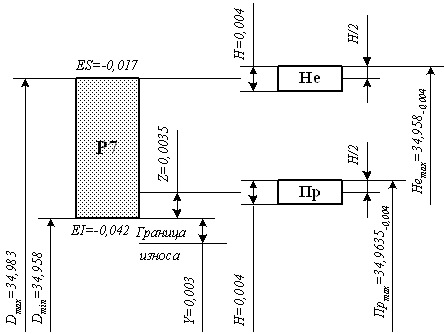

Разработаем предельные калибры для контроля сопряжения Ø35 P7/h6. Устанав-ливаем допуски на изготовление предельных калибров по таблице 1.3 и 1.4.

для отверстия Ø35 P7: H =4мкм, Z= 3,5мкм, α = 0;

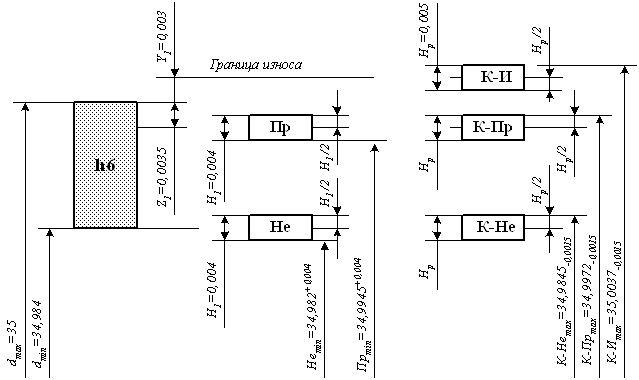

для вала Ø35 h6: H 1 = 4мкм, Z1=3,5 мкм Нр= 1,5мкм, α 1= 0, Y1 = 3.

Исполнительный размер проходной стороны калибра-пробки:

Прmax = Dmin + Z + H /2 =34,958+0,0035+0,004/2=34,9635 мм;

размер на чертеже Ø34,9635 – 0,004 мм.

Исполнительный размер непроходной стороны калибра-пробки:

Hemax = Dmax – α + H /2 = 34,983 – 0 + 0,004/2 =34,985 мм;

размер на чертеже Ø34,985 – 0,004 мм.

Исполнительный размер проходной стороны калибра-скобы:

Прmin = dmax – Z 1 – H/ 2 = 35,0 – 0,0035 – 0,004/2 = 34,9945 мм;

размер на чертеже Ø34,9945+0,004 мм.

Исполнительный размер непроходной стороны калибра-скобы:

Неmin = dmin + α 1 – H1 / 2 = 34,984 + 0 – 0,004/2 = 34,982 мм;

размер на чертеже Ø34,982+0,004 мм.

Исполнительный размер контрольного калибра:

К-Иmax = dmax + Y 1 – α 1 + Hp /2 = 35,0 + 0,003 – 0 + 0,0015/2 = 35,00375 мм;

размер на чертеже Ø 35,0037 – 0,0015 мм.

Исполнительный размер проходного контрольного калибра:

К-Прmax = dma x – Z 1 + Hp /2 = 35,0 – 0,0035 + 0,0015/2 = 34,99725 мм;

размер на чертеже Ø34,9972 – 0,0015 мм.

Исполнительный размер непроходного контрольного калибра:

К-Неmax = dmin + α 1 + Hp /2 = 34,984 + 0,0015/2+0 = 34,98475 мм;

размер на чертеже Ø34,9847– 0,0015 мм.

Шероховатость рабочих поверхностей калибров:

Ra ≤ 0,012 Тразм (Н, H 1 ), Н = H 1 = 4 мкм

для калибра-пробки Ra ≤ 0,012 ∙ 4 = 0,048мкм,

принимаем Ra =0,04 мкм из стандартного ряда;

для калибра-скобы Ra ≤ 0,012 ∙ 4 = 0,048мкм,

принимаем Ra= 0,04мкм.

Строим схемы полей допусков для предельных калибров (рис.1.5) и чертежи рабочих калибров с указанием маркировки, исполнительных размеров и шероховатостью рабочих поверхностей (рис.1.6 и рис.1.7).

Рис.1.5. Схемы полей допусков предельных калибров

Рис.1.6. Калибр-пробка для контроля отверстияØ35 Р7.

Рис.1.7. Калибр-скоба для контроля валаØ 35 h6

2. НОРМИРОВАНИЕ ШЕРОХОВАТОСТИ, ОТКЛОНЕНИЙ ФОРМЫ И

РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

|

|

|

|

|

Дата добавления: 2014-11-06; Просмотров: 7667; Нарушение авторских прав?; Мы поможем в написании вашей работы!