КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методические указания

|

|

|

|

Задание

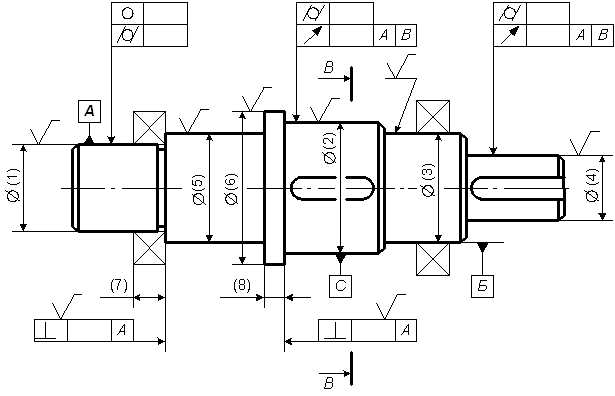

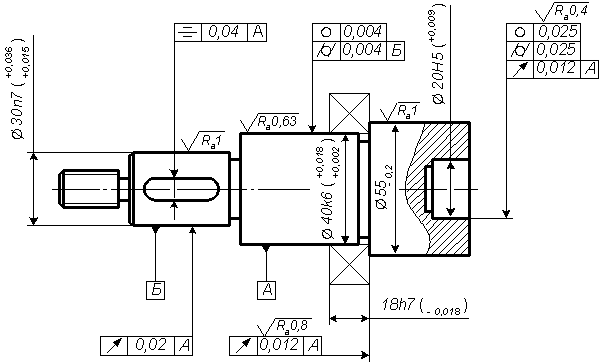

Назначить шероховатость поверхностей и допуски на отклонения формы и взаимного расположения поверхностей для вала (рис.2.1) и стакана подшипника (рис.2.2).

Исходные данные для выполнения выбираются, согласно варианта, из таблицы 2.1.

Данное задание заключается в том, чтобы рассчитать и проставить на чертежах вала и стакана подшипника параметры шероховатости и допуски на отклонение формы и взаимного расположения заданных поверхностей. Поверхности, шероховатость которых нужно рассчитать и проставить, обозначены условным знаком шероховатости  , а поверхности, на которые необходимо рассчитать допуски отклонения формы и взаимного расположения, обозначены арабскими цифрами в скобках, проставленными вместо номинального размера и допуска.

, а поверхности, на которые необходимо рассчитать допуски отклонения формы и взаимного расположения, обозначены арабскими цифрами в скобках, проставленными вместо номинального размера и допуска.

Рис.2.1. Вал

Таблица 2.1. Исходные данные.

| № варианта | Размер согласно номеру (см. рис 2.1) | ||||||||

| 50k6 | 52n7 | 50k6 | 26r6 | 50-0,3 | 55-0,3 | 20h8 | 8h9 | 16N9 | |

| 30k6 | 42n7 | 30k6 | 21r6 | 40-0,2 | 45-0,3 | 16h7 | 12h11 | 12P9 | |

| 35k7 | 45n7 | 35k7 | 22r6 | 42-0,2 | 48-0,3 | 17h8 | 5h10 | 14P9 | |

| 40k7 | 45n7 | 40k7 | 28r6 | 48-0,2 | 56-0,3 | 18h8 | 10h10 | 14P9 | |

| 45k6 | 50n6 | 45k6 | 25r7 | 53-0,3 | 55-0,3 | 18h6 | 9h15 | 14N9 | |

| 40k7 | 48n7 | 40k7 | 30r6 | 45-0,2 | 53-0,3 | 18h7 | 6h12 | 14N9 | |

| 45k7 | 50n7 | 45k7 | 28r8 | 48-0,3 | 55-0,3 | 19h8 | 8h15 | 14P9 | |

| 30k7 | 45n6 | 30k6 | 25r7 | 40-0,2 | 50-0,3 | 16h6 | 5h15 | 14P9 | |

| 35k5 | 48n6 | 35k5 | 35r6 | 42-0,2 | 50-0,3 | 17h8 | 11h9 | 14H9 | |

| 30k5 | 42n6 | 30k5 | 24r7 | 42-0,2 | 48-0,3 | 16h8 | 8h12 | 12H9 | |

| 40k6 | 48n6 | 40k6 | 24r6 | 45-0,2 | 50-0,3 | 18h7 | 5h11 | 14H9 | |

| 35k6 | 48n6 | 35k6 | 26r7 | 42-0,1 | 50-0,3 | 17h8 | 14h11 | 14P9 | |

| 30k5 | 48n7 | 30k6 | 26r8 | 44-0,3 | 52-0,3 | 16h6 | 6h11 | 14H9 | |

| 40k6 | 45n6 | 40k6 | 30r6 | 50-0,2 | 56-0,3 | 18h7 | 8h11 | 14H9 | |

| 35k6 | 50n7 | 35k5 | 25r6 | 45-0,1 | 53-0,3 | 17h6 | 6h12 | 14H9 | |

| 30k6 | 50n6 | 30k6 | 25r6 | 46-0,2 | 55-0,3 | 16h7 | 6h15 | 14H9 | |

| 35k6 | 48n7 | 35k6 | 26r6 | 42-0,2 | 56-0,3 | 17h7 | 8h11 | 14P9 | |

| 35k6 | 48n6 | 35k6 | 30r6 | 42-0,2 | 54-0,3 | 17h7 | 10h15 | 14H9 | |

| 30k7 | 38n7 | 30k7 | 28r6 | 40-0,2 | 45-0,3 | 16h7 | 6h12 | 10N9 | |

| 40k6 | 48n6 | 40k6 | 28r7 | 50-0,3 | 56-0,3 | 18h6 | 10h15 | 14N9 | |

| 35k6 | 48n7 | 35k6 | 28r6 | 42-0,3 | 53-0,3 | 17h8 | 6h9 | 14N9 | |

| 40k7 | 48n7 | 40k7 | 32r8 | 45-0,2 | 50-0,3 | 18h8 | 9h15 | 14P9 | |

| 35k8 | 50n6 | 35k7 | 25r7 | 45-0,3 | 55-0,3 | 17h7 | 8h12 | 14P9 | |

| 25k5 | 32n6 | 25k5 | 20r6 | 35-0,2 | 38-0,3 | 15h8 | 4h9 | 10H9 | |

| 35k5 | 40n6 | 35k5 | 32r7 | 45-0,2 | 48-0,3 | 17h8 | 5h12 | 12H9 | |

| 40k7 | 45n6 | 40k6 | 28r7 | 50-0,1 | 53-0,3 | 18h6 | 8h15 | 14P9 | |

| 35k6 | 42n6 | 35k6 | 28r7 | 44-0,3 | 48-0,3 | 17h8 | 10h11 | 12P9 | |

| 30k5 | 35n7 | 30k6 | 25r8 | 45-0,3 | 48-0,3 | 16h6 | 4h11 | 10H9 | |

| 25k8 | 32n6 | 25k7 | 18r7 | 40-0,1 | 44-0,3 | 15h7 | 6h12 | 10P9 | |

| 30k6 | 38n7 | 30k5 | 26r6 | 40-0,2 | 45-0,3 | 16h6 | 12h12 | 10H9 | |

| 30k6 | 48n6 | 30k6 | 28r6 | 40-0,2 | 53-0,2 | 16h7 | 5h15 | 14H9 | |

| 35k6 | 42n7 | 35k6 | 22r6 | 49-0,2 | 50-0,3 | 17h7 | 6h11 | 12P9 | |

| 25k7 | 30n7 | 25k7 | 20r6 | 40-0,2 | 44-0,3 | 15h8 | 5h10 | 8P9 | |

| 20k6 | 28n6 | 20k6 | 18r6 | 35-0,3 | 42-0,3 | 14h7 | 4h11 | 8H9 | |

| 30k6 | 35n6 | 30k6 | 22r7 | 38-0,3 | 36-0,3 | 16h6 | 4h15 | 10N9 | |

| 25k6 | 30n7 | 25k6 | 20r6 | 32-0,3 | 36-0,3 | 15h8 | 4h9 | 8N9 | |

| 20k7 | 25n7 | 20k7 | 18r8 | 30-0,2 | 36-0,3 | 14h8 | 6h15 | 8P9 | |

| 25k7 | 28n7 | 25k7 | 20r6 | 32-0,2 | 35-0,3 | 15h7 | 6h12 | 8N9 | |

| 25k5 | 28n6 | 25k5 | 20r6 | 35-0,2 | 40-0,3 | 15h8 | 4h9 | 8H9 | |

| 35k5 | 42n6 | 35k5 | 28r7 | 42-0,2 | 45-0,3 | 17h8 | 5h12 | 12H9 | |

| 35k7 | 48n6 | 35k6 | 30r7 | 42-0,1 | 55-0,3 | 17h6 | 10h15 | 14P9 | |

| 30k6 | 50n6 | 30k6 | 26r7 | 56-0,3 | 48-0,3 | 17h8 | 9h11 | 14P9 | |

| 40k5 | 53n7 | 40k6 | 28r8 | 45-0,3 | 50-0,3 | 16h6 | 6h11 | 16H9 | |

| 35k8 | 40n6 | 35k7 | 30r7 | 48-0,2 | 50-0,3 | 18h7 | 15h12 | 12P9 | |

| 30k6 | 38n7 | 30k5 | 25r6 | 45-0,1 | 38-0,3 | 17h6 | 10h12 | 10H9 |

Продолжение таблицы 2.1. Исходные данные.

| № варианта | Размер согласно номеру (см. рис 2.2) | |||||

| 72h8 | 65H8 | 85±0,2 | 10+0,3 | 12-0,2 | 20h7 | |

| 72h9 | 62H8 | 90±0,4 | 10+0,4 | 15-0,3 | 20h8 | |

| 75h7 | 64H7 | 85±0,3 | 10+0,3 | 10-0,2 | 20h8 | |

| 75h8 | 65H7 | 85±0,4 | 9+0,3 | 11-0,2 | 20h8 | |

| 70h8 | 62H8 | 80±0,3 | 9+0,2 | 11-0,2 | 21h7 | |

| 75h8 | 62H8 | 90±0,3 | 10+0,3 | 11-0,2 | 19h7 | |

| 70h7 | 62H8 | 90±0,3 | 10+0,2 | 11-0,2 | 18h8 | |

| 70h8 | 67H7 | 80±0,4 | 9+0,3 | 13-0,2 | 20h7 | |

| 72h7 | 62H7 | 75±0,2 | 9+0,2 | 14-0,3 | 20h6 | |

| 72h8 | 65H7 | 85±0,3 | 10+0,3 | 14-0,2 | 19h8 | |

| 75h7 | 67H8 | 80±0,3 | 12+0,3 | 12-0,2 | 20h7 | |

| 75h9 | 62H7 | 80±0,2 | 9+0,2 | 11-0,1 | 22h8 | |

| 72h8 | 62H7 | 75±0,4 | 9+0,3 | 10-0,2 | 18h7 | |

| 75h9 | 67H8 | 80±0,4 | 10+0,4 | 13-0,3 | 20h8 | |

| 75h7 | 65H7 | 85±0,3 | 12+0,3 | 10-0,2 | 19h8 | |

| 70h7 | 60H8 | 75±0,3 | 10+0,2 | 12-0,2 | 19h8 | |

| 67h8 | 57H8 | 80±0,3 | 9+0,3 | 14-0,2 | 18h7 | |

| 72h8 | 62H7 | 85±0,4 | 11+0,3 | 15-0,2 | 18h8 | |

| 75h8 | 64H8 | 90±0,2 | 10+0,3 | 12-0,2 | 18h7 | |

| 70h8 | 65H7 | 85±0,3 | 19+0,2 | 11-0,2 | 19h8 | |

| 72h7 | 62H7 | 80±0,2 | 10+0,3 | 12-0,2 | 18h8 | |

| 62h8 | 53H7 | 65±0,3 | 9+0,3 | 14-0,2 | 17h8 | |

| 65h7 | 52H8 | 72±0,3 | 8+0,3 | 13-0,2 | 18h7 | |

| 67h8 | 60H7 | 80±0,4 | 10+0,3 | 14-0,2 | 18h7 | |

| 85h7 | 70H7 | 98±0,2 | 10+0,2 | 14-0,3 | 17h6 | |

| 70h9 | 60H7 | 75±0,2 | 8+0,2 | 12-0,1 | 18h8 | |

| 72h7 | 62H7 | 85±0,3 | 11+0,3 | 15-0,2 | 22h8 | |

| 72h7 | 64H7 | 90±0,2 | 10+0,3 | 12-0,2 | 20h8 | |

| 75h8 | 65H7 | 90±0,3 | 11+0,2 | 13-0,2 | 21h8 | |

| 80h8 | 65H7 | 85±0,3 | 10+0,3 | 14-0,2 | 21h8 | |

| 72h7 | 62H7 | 75±0,2 | 11+0,2 | 14-0,3 | 19h6 | |

| 72h8 | 62H8 | 90±0,3 | 8+0,3 | 13-0,2 | 21h7 | |

| 72h8 | 58H7 | 75±0,4 | 8+0,3 | 11-0,2 | 17h8 | |

| 75h8 | 62H8 | 80±0,3 | 10+0,2 | 14-0,2 | 17h7 | |

| 72h7 | 64H7 | 85±0,2 | 11+0,3 | 10-0,2 | 20h8 | |

| 70h8 | 60H8 | 80±0,2 | 19+0,3 | 11-0,2 | 20h7 | |

| 75h9 | 62H7 | 85±0,3 | 12+0,2 | 11-0,1 | 19h8 | |

| 65h9 | 55H8 | 70±0,4 | 8+0,4 | 14-0,3 | 16h8 | |

| 72h9 | 65H7 | 80±0,2 | 9+0,2 | 10-0,1 | 19h8 | |

| 70h9 | 60H7 | 85±0,3 | 9+0,2 | 11-0,1 | 19h8 | |

| 72h8 | 62H7 | 65±0,3 | 10+0,2 | 12-0,2 | 22h8 | |

| 70h9 | 60H7 | 90±0,3 | 8+0,2 | 11-0,1 | 18h8 | |

| 75h8 | 58H8 | 85±0,3 | 10+0,2 | 12-0,2 | 22h7 | |

| 75h7 | 62H8 | 80±0,3 | 10+0,3 | 15-0,2 | 19h7 | |

| 72h7 | 65H8 | 85±0,3 | 9+0,2 | 13-0,2 | 19h8 |

Рис.2.2. Стакан.

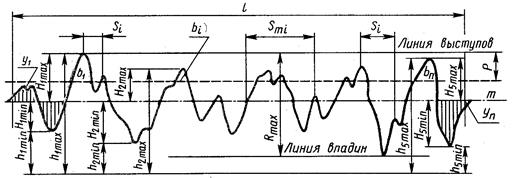

На рабочих чертежах деталей машин все поверхности должны иметь указания о шероховатости. Шероховатость поверхности – это совокупность неровностей поверхности с относительно малым шагом на базовой длине l. Ее протяженность при этом устанавливается такой величины, чтобы при изменении высотных параметров по возможности не накладывалось влияние волнистости поверхности.

Представление о реальном профиле шероховатой поверхности дают профилограммы. Профилограммы получают на различного типа профилографах в результате «ощупывания» исследуемой поверхности алмазной иглой либо путем фотографирования ее на специальном микроскопе. На рис.2.3 показана схема профилограммы.

Рис.2.3. Профиль реальной поверхности.

Средняя линия профиля m – базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратичное отклонение профиля от этой линии минимально:

Приближенно средняя линия на профилограммах определяется по равенству сумм площадей, заключенных по обе стороны между ней и линией контура профилограммы:

Средняя линия профиля служит базой для определения числовых значений параметров шероховатости. Для оценки шероховатости по ГОСТ 2789 – 73 предусмотрено шесть параметров:

– высотные: Rmax - наибольшая высота неровностей профиля

Rz - высота неровностей профиля по десяти точкам

Ra - среднее арифметическое отклонение профиля

– шаговые: S - шаг неровностей профиля по вершинам

Sm - средний шаг неровностей по вершинам профиля

– высотно-шаговый: tp - относительная опорная длина профиля

Наибольшая высота неровностей профиля Rmax – расстояние между линией выступов профиля в пределах базовой длины.

Высота неровностей профиля по десяти точкам Rz – сумма средних абсолютных значений высот пяти наибольших выступов и пяти наибольших впадин в пределах базовой длины:

Среднее арифметическое отклонение профиля Ra – среднее арифметическое абсо-лютных значений отклонений профиля от средней линии в пределах базовой длины:

Средний шаг неровностей профиля Sm – среднее значение шага неровностей профиля по средней линии в пределах базовой длины:

Средний шаг местных выступов профиля S – среднее значение шагов местных выступов профиля, находящихся в пределах базовой длины:

где n – число шагов неровностей по вершинам в пределах базовой длины.

Относительная опорная длина профиля представляет собой отношение опорной длины профиля к базовой длине:

где bp – опорная длина профиля – сумма длин отрезков bi отсекаемых на заданном уровне р в материале профиля линией, эквидистантной средней линии m в пределах базовой длины l:

p – уровень сечения профиля, т.е. расстояние между линией выступов и линией, пересекающей профиль эквидистантно линии выступов (или средней линии) профиля.

Уровень сечения профиля р выражается в процентах от Rmax и выбирается из ряда:

5, 10, 15, 20, 25, 30, 40, 50, 60, 70, 80, 90.

Относительная опорная длина профиля tP (%) выбирается из ряда:

10, 15, 20, 25, 30, 40, 50. 60, 70, 80, 90.

В дополнение к количественным параметрам шероховатости стандарт допускает нормирование качественной характеристики – направления неровностей. Типы направления неровностей представлены в табл.2.2.

Таблица 2.2. Типы направления неровностей

| Типы направления неровностей | Схематическое изображение | Обозначение направления неровностей |

| Параллельное |

| = |

| Перпендикулярное |

| ┴ |

| Перекрещивающиеся |

| × |

| Произвольное |

| M |

| Кругообразное |

| C |

| Радиальное |

| R |

Выбор параметров для нормирования шероховатости должен производиться с учетом назначения и требуемых эксплуатационных свойств поверхности (табл.2.3). Основным в большинстве случаев является нормирование высотных параметров. Из высотных параметров шероховатости наиболее информативен параметр Ra, который и определен стандартом как предпочтительный.

Таблица 2.3. Эксплуатационные свойства поверхности и обеспечивающая их

номенклатура параметров шероховатости.

| Эксплуатационное свойство поверхности | Параметры шероховатости и характеристики, определяющие эксплуатационное свойство |

| Износоустойчивость при всех видах трения | Ra (Rz), tp, направление неровностей |

| Виброустойчивость | Ra (Rz), Sm, S направление неровностей |

| Контактная жесткость | Ra (Rz), tp |

| Прочность соединения | Ra (Rz), |

| Прочность конструкции при циклических нагрузках | R max, Sm, S |

| Герметичность соединения | Ra (Rz), R max, tp |

| Сопротивление в волноводах | Ra , Sm, S |

Параметры Rmax, S, Sm, tP нормируют в случаях, когда по функциональным требованиям необходимо ограничить полную высоту неровностей профиля, шаг неровностей или их форму, параметр Rz – когда прямой контроль параметра Ra по техническим причинам не представляется возможным (например, для поверхностей, имеющих малые размеры или сложную конфигурацию). ГОСТ 2789-73 не предусматривает обязательной связи между базовой длиной и определенными числовыми значениями параметров шероховатости.

Требования к шероховатости поверхности устанавливают с помощью условного знака (рис.2.4) и назначения параметров шероховатости (одного или нескольких), числовых значений выбранных параметров и базовых длин, на которых происходит определение этих параметров. Если нет необходимости, требования к шероховатости не устанавливаются, и она для данной поверхности контролю не подлежит.

Обозначение шероховатости поверхности на чертеже нормированы ГОСТ 2.309-73. Условные обозначения шероховатости приведены в табл. 2.4.

Таблица 2.4. Условные обозначения шероховатости

| Элементы обозначения | Пояснения |

| Знак, соответствующий условию нормирования шероховатости, когда метод образования поверхности чертежом не регламентируется; |

| Знак соответствующий конструкторскому требованию, чтобы поверхность была образована полным удалением поверхностного слоя материала (например точением, шлифованием, и т.п., конкретный вид обработки может не указываться). Следы необработанной поверхности «черновины» не допускаются. |

| Знак соответствующий конструкторскому требованию, чтобы поверхность была образована без удаления поверхностного слоя материала (например, литьем,штамповкой, прессованием; конкретный вид обработки может не указываться). Следы зачистки поверхности не допускаются. |

Для простановки шероховатости на рабочих чертежах рекомендуется применять параметры Ra из стандартного ряда:

0,08; 0,1; 0,125; 0,16; 0,2; 0,25; 0,32; 0,4; 0,5; 0,63; 0,8; 1; 1,25; 1,6; 2; 2,5; 3,2; 4; 5; 6,3;

8; 10; 12,5; 16; 20; 25; 32; 40 мкм.

Шероховатость поверхности обычно зависит от допуска размера поверхности. Для поверхностей нормальной относительной геометрической точности рекомендуется:

Ra ≤ 0,05 Т; для посадочных мест подшипников качения Ra ≤ 0,04 Т.

Рис. 2.4. Знак шероховатости с полкой

Кроме указаний о шероховатости, для ответственных поверхностей деталей на рабочих чертежах необходимо указывать сведения о допусках на отклонения от номинальной формы и номинального взаимного расположения. Среди отклонений формы поверхности нормируются отклонения от круглости, цилиндричности, прямолинейности и др. Распространёнными отклонениями от взаимного расположения поверхностей являются: отклонения от параллельности, перпендикулярности, соосности, симметричного расположения и др.

Некоторые отклонения имеют сложное происхождение, когда суммируются два различного вида отклонения или более. К отклонениям такого типа относятся радиальное и торцовое биение поверхностей.

Стандартом установлены условные обозначения допусков формы и взаимного расположения поверхностей (таблица 2.5).

Таблица 2.5. Условные обозначения допусков форм и взаимного расположения

поверхностей.

| Группа допусков | Вид допуска | Условное обозначение |

| Допуски формы | Допуск прямолинейности |

|

| Допуск плоскостности |

| |

| Допуск цилиндричности |

| |

| Допуск круглости |

| |

| Допуск профиля продольного сечения |

| |

| Допуски расположения | Допуск перпендикулярности |

|

| Допуск параллельности |

| |

| Допуск наклона |

| |

| Допуск соосности |

| |

| Допуск пересечения осей |

| |

| Допуск симметричности |

| |

| Позиционный допуск |

| |

| Суммарные допуски формы и расположения | Допуск радиального биения |

|

| Допуск торцового биения |

| |

| Допуск биения в заданном направлении |

| |

| Допуск полного радиального биения |

| |

| Допуск полного торцового биения |

| |

| Допуск формы заданного профиля |

| |

| Допуск заданной поверхности |

|

Числовые значения допусков формы и взаимного расположения поверхностей установлены ГОСТ 24643-81 и приведены в справочной литературе.

Приближённо для расчёта числовых значений допусков можно пользоваться следующими зависимостями:

1. При нормальной относительной геометрической точности поверхности допуск

отклонения формы и взаимного расположения поверхностей составляет 60% допуска размера, причём допуск на отклонение от крутости и цилиндричности равен 30% допуска размера.

2. Для посадочных мест подшипников качения допуск отклонения формы составляет 50% допуска размера, допуск на отклонение от крутости и цилиндричности - 25% Td (TD).

3. Диаметральный допуск отклонения от соосности двух цилиндрических

поверхностей детали равен 30% суммы допусков размеров этих деталей.

4. Допуск радиального биения поверхности относительно оси базовой поверхности

равен 60% допуска размера контролируемой поверхности.

5. Допускаемое радиальное биение одной поверхности относительно базовой поверхности не должно превышать 60% суммы допусков размеров контролируемой и базовой поверхности.

6. Допуск на отклонение от параллельности и симметричности расположения шпоночного паза можно принимать равным соответственно допуску и 4-кратному допуску ширины шпоночного паза.

7. Допуск на отклонение от перпендикулярности заплечиков валов можно принимать равным 60% допуска ширины насаживаемых на эти участки валов деталей (для коротких деталей, например, подшипников качения) и 60...100% допуска ширины буртика вала при отношении l/d ≥ 0,8 для насаживаемой на этот уступ вала детали.

8. Допуск перпендикулярности базовых торцов подшипникового стакана оси отверстия задают на Dmax. для конических роликоподшипников по IT6, радиальных подшипников с короткими цилиндрическими роликами по IT7, шариковых радиальных и радиально упорных подшипников по IT8.

9. Позиционный допуск применяется при задании отклонений от номинального

расположения осей отверстий под крепёжные детали и определяется по справочникам, либо рассчитывается в зависимости от допуска на отклонение осей отверстий номинального расположения, определяемого технологией изготовления.

При обработке отверстий, расположенных по линии, позиционный допуск можно выразить через линейный допуск ТX:

T  =

=

При обработке отверстий, расположенных по окружности, позиционный допуск определяется:

T  =

=

где ТR – допуск радиуса расположения осей отверстий

ТX (ТR) ≈ (0,25...0,5)Smin,

где Smin – минимальный зазор между отверстием и болтом, принимается по таблице 2.6.

Таблица 2.6. Минимальные гарантированные зазоры в болтовых соединениях

(по ГОСТ11284 – 75), мм.

| Диаметр стержня болта | Обработка | ||

| по кондукторам | при разметке по линиям | при разметке по окружности | |

| 4,0 | 0,3 | 0,5 | 0,8 |

| 5,0 | 0,3 | 0,5 | 0,8 |

| 6,0 | 0,4 | 0,6 | 1,0 |

| 7,0 | 0,4 | 0,6 | 1,0 |

| 8,0 | 0,4 | 1,0 | 2,0 |

| 10,0 | 0,5 | 1,0 | 2,0 |

| 1,0 | 2,0 | 3,0 | |

| 1,0 | 2,0 | 3,0 | |

| 1,0 | 2,0 | 3,0 | |

| 1,0 | 2,0 | 3,0 | |

| 1,0 | 2,0 | 4,0 | |

| 1,0 | 2,0 | 4,0 | |

| 1,0 | 2,0 | 4,0 |

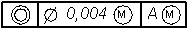

10. Зависимые допуски расположения или формы обозначают условным знаком  , который помещают:

, который помещают:

– после числового значения допуска, если зависимый допуск связан с действительными размерами рассматриваемого элемента:

– после буквенного обозначения базы в рамке допуска, если зависимый допуск связан с действительными размерами базового элемента:

– после числового значения допуска и буквенного обозначения базы, если зависимый допуск связан с действительными размерами рассматриваемого и базового элементов:

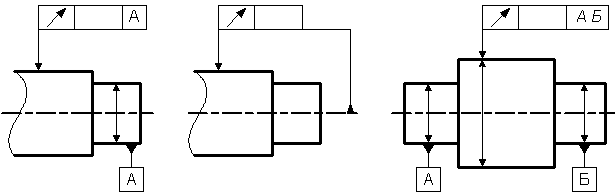

Пример обозначения баз и нанесения допусков приведены на рисунке 2.5.

а) б) в)

Рис.2.5. Нанесение баз и допусков расположения:

а) относительно оси базовой поверхности; б) относительно оси центровых отверстий;

в) относительно общей оси двух базовых поверхностей.

Расчетные значения допусков необходимо округлять до стандартных значений. Допус-ки формы и расположения поверхностей ГОСТ 24643 – 81, мкм:

0,1; 0,12; 0,16; 0,2; 0,25; 0,3; 0,4; 0,5; 0,6; 0,8; 1,0; 1,2; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0;

10; 12; 16; 20; 25; 30; 40; 50; 60; 80; 100; 120; 160 и т. д.

2.3. Пример выполнения задания:

Назначить шероховатость поверхностей и допуски на отклонение формы и взаимного расположения поверхностей вала (рис.10).

Рис.2.6. Вал.

Шероховатости отмеченных поверхностей находим исходя из назначения этих поверхностей и допуску их размера.

Поверхности Ø30 n7, Ø40 k6, Ø20 Н5 согласно допускам их размеров являются ответственными поверхностями, образующими с сопрягаемыми поверхностями других деталей определённые посадки. В общем случае выделенные поверхности можно считать поверхностями нормальной геометрической точности, для которых параметр шероховатости Ra ≤ 0,05 T Ø.

Следовательно, для поверхности Ø30 n7: Td = 0,021 мм

Ra = 0,05 · 0,021 = 0,00105мм = 1,05 мкм,

принимаем Ra = 1,0 мкм из стандартного ряда.

Для поверхности под подшипник качения Ø40 k6: Td = 0,016 мм,

Ra = 0,04· 16 = 0,64мкм,

принимаем Ra = 0,63 мкм из стандартного ряда.

Для поверхности Ø20 Н5: ТD = 0,009 мм

Ra = 0,05·9 = 0,45 мкм,

принимаем из стандартного ряда Ra = 0,4 мкм.

К торцовой поверхности, с которой будет контактировать подшипник, предъявляются высокие требования. Согласно допуску на ширину этого подшипника Ra ≤ 0,05 T:

Ra = 0,05·18 = 0,9 мкм,

принимаем из стандартного ряда Ra = 0,8мкм.

К точности поверхности Ø55-0,2 не предъявляются высокие требования, поэтому шероховатость Ra =200·0,05 = 10мкм.

Шероховатость поверхностей шпоночного паза, в соответствие с требованиями, прини-мается в пределах Ra = 3,6…12,5мкм, причём большие значения соответствуют дну паза.

Допуски на отклонение формы и расположения поверхностей также определим приближённым методом.

Расчёт допусков на отклонение от круглости и цилиндричности поверхностей:

для поверхности Ø40 k6:

Т  ≤ 0,3 Td = 0,3·16 = 4,8 мкм, принимаем Т

≤ 0,3 Td = 0,3·16 = 4,8 мкм, принимаем Т  = 4мкм из стандартного ряда.

= 4мкм из стандартного ряда.

Т  ≤ 0,3 Td = 0,3·16 = 4,8 мкм, принимаем Т

≤ 0,3 Td = 0,3·16 = 4,8 мкм, принимаем Т  = 4мкм из стандартного ряда.

= 4мкм из стандартного ряда.

для поверхности Ø20H5:

Т  ≤ 0,3 Td = 0,3 ·9 = 2,7 мкм, принимаем Т

≤ 0,3 Td = 0,3 ·9 = 2,7 мкм, принимаем Т  = 2,5мкм из стандартного ряда.

= 2,5мкм из стандартного ряда.

Т  ≤ 0,3 Td = 0,3·9 = 2,7 мкм, принимаем Т

≤ 0,3 Td = 0,3·9 = 2,7 мкм, принимаем Т  = 2,5мкм из стандартного ряда.

= 2,5мкм из стандартного ряда.

Допуск на радиальное биение поверхности относительно поверхности А:

для поверхности Ø30n7:

Т  ≤ 0,6(Тd1 + Td2) = 0,6·(21+16) = 22,2мкм, принимаем Т

≤ 0,6(Тd1 + Td2) = 0,6·(21+16) = 22,2мкм, принимаем Т  = 20мкм;

= 20мкм;

для поверхности Ø20H5:

Т  ≤ 0,6(ТD3 + Td2) = 0,6·(9+16) = 15мкм, принимаем Т

≤ 0,6(ТD3 + Td2) = 0,6·(9+16) = 15мкм, принимаем Т  = 12мкм;

= 12мкм;

Допуск на отклонение от перпендикулярности торца поверхности Ø55-0,2 для фиксации подшипника зависит от допуска размера на ширину подшипника:

Т  ≤ 0,6· ТВ = 0,6· 21 = 12,6мкм, принимаем Т

≤ 0,6· ТВ = 0,6· 21 = 12,6мкм, принимаем Т  = 12мкм;

= 12мкм;

Допуск на отклонение от симметричности расположения шпоночного паза:

Т  ≤ 4· ТВ = 4·36 = 144мкм, принимаем Т

≤ 4· ТВ = 4·36 = 144мкм, принимаем Т  = 120мкм,

= 120мкм,

где ТВ – при определении допуска перпендикулярности является допуском на ширину подшипника; при определении допуска отклонения от симметричности боковых сторон шпоночного паза является допуском на ширину паза вала.

Перечень вопросов по курсу «Стандартизация норм точности»

1. Точность и виды точности, используемые в машино- и приборостроении.

2. Причины появления погрешностей геометрических параметров элементов

3. деталей.

4. Виды документов по нормированию точности. Стандартизация.

5. Цели нормирования требований к точности в машиностроении.

6. Взаимозаменяемость

7. Виды взаимозаменяемости

8. Достоинства взаимозаменяемого производства Взаимозаменяемость и точность размеров

9. Взаимозаменяемость. Виды взаимозаменяемости.

10. Взаимозаменяемость и точность размеров. Погрешности.

11. Допуски и посадки. Поверхности, размеры.

12. Допуски и посадки. Отклонения и допуски.

13. Понятие о допуске размера.

14. Графическое изображение допусков и отклонений.

15. Единица допуска.

16. Понятие о квалитетах.

17. Посадки в системе отверстия и системе вала.

18. Посадки с зазором, натягом и переходные.

19. Диапазоны и интервалы размеров. Единицы допуска.

20. Образование посадок в ЕСДП СЭВ. Способы образования посадок.

21. Отклонения формы поверхностей.

22. Отклонения расположения поверхностей.

23. Шероховатость поверхности.

24. Нормальная температура измерений.

25. Понятие об измерениях и единицах физических величин.

26. Классификация измерительных средств и методов измерения. Средство измерения.

27. Методы измерения. Метод непосредственной оценки. Метод сравнения с мерой.

28. Прямые и косвенные, абсолютные и относительные измерения.

29. Метрологические показатели средств измерения. Цена деления шкалы, диапазоны показаний и измерений, пределы измерения, измерительное усилие.

30. Плоскопараллельные концевые меры длины. Основное назначение.

31. Штангенинструменты. Назначение. Расчет шкалы нониуса.

32. Штангенциркуль, штангенглубиномер, штангенрейсмус. Назначение.

ЛИТЕРАТУРА

Основная

1. Якушев А.И. и др. Взаимозаменяемость, стандартизация и технические измерения: Учебник для втузов / А.И. Якушев, Л.Н. Воронцов, Н.М. Федотов. - 6-е изд., перераб.

и доп. - М.: Машиностроение, 1987. - 352 с: ил

2. Марков Н.Н., Осипов В.В., Шабалина М.Б. Нормирование точности в машиностроении:

Учеб. для машиностроит. спец. вузов. /Под ред. Ю.М.Соломенцева. - 2-е изд., перераб. и доп. - М.: Высш. шк.; Издательский центр «Академия», 2001. - 335 с: ил.

3.. Палей М.А. и др. Допуски и посадки: Справочник: В 2 ч. - 8-е изд., перераб. и доп. - СПб.: Политехника, 2001.4.1 - 576 с: ил., 4.2 - 608 с: ил.

4. Ануреьв В.И. Справочник конструктора-машинострошеля в 3 г.. 8-с изд.. перераб.

и доп. - М.: Машиностроение. 1999, ил. и табл.

Дополнительная

5. Дунаев П. Ф., Лёликов О. П., Варламова Л. П. Допуски и посадки. Обоснование выбора: Учеб. пособие для студентов машиностроительных вузов. - М.: Высш. шк., 1984

6. Допуски и посадки. Учебное пособие. 3-е изд./ В.И. Анухин- Спб.: Питер, 2004.-207с:ил

7. Козловский Н.С., Ключников В.М. Сборник примеров и задач по курсу "Основы стандартизации, допуски, посадки и технические измерения": Учебное пособие для учащихся техникумов. - М.: Машиностроение, 1983. - 304 с.

|

|

|

|

|

Дата добавления: 2014-11-06; Просмотров: 4727; Нарушение авторских прав?; Мы поможем в написании вашей работы!