КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Проектирование режущих инструментов

|

|

|

|

2.1 Проектирование фасонного призматического резца

2.1.1 Назначение инструмента

Фасонные резцы применяются для обработки поверхностностей сложного профиля на станках токарной группы и реже на строгальных или долбежных станках в условиях серийного и массового производства.

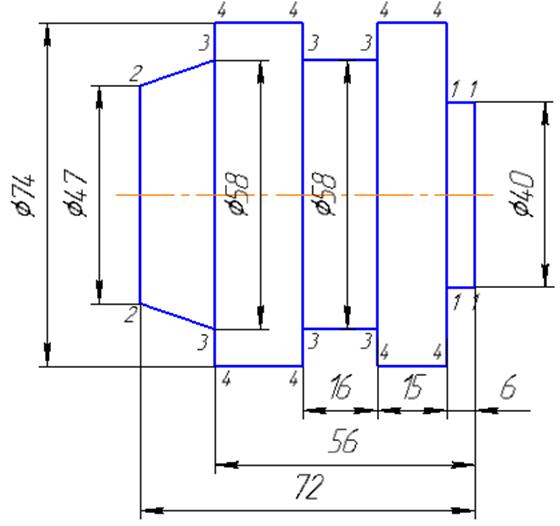

Проектируемый фасонный призматический резец предназначен для обработки детали (рис. 3) из стали 5  .

.

Рисунок 3 – Деталь

2.1.2 Выбор и обоснование инструментального материала

При выборе режущего материала следует учесть, что он должен обладать высокой твердостью, прочностью, износостойкостью, теплостойкостью, ударной вязкостью, циклической и термодинамической прочностью, теплопроводностью, малым химическим сродством к обрабатываемому материалу, хорошо обрабатываться, не содержать дефицитных элементов и иметь невысокую стоимость [1].

Выбор материалов производят методом последовательного отсеивания по теплостойкости, прочности, износостойкости, технологичности, экономичности [1].

Инструментальные углеродистые и низколегированные стали для изготовления машинных инструментов почти не применяются [1].

Быстрорежущие стали (ГОСТ 19265-73) используют для изготовления всех режущих инструментов, которые будут использоваться для обработки конструкционных, труднообрабатываемых сталей, чугунов и сплавов с  . Рекомендуется применять также безвольфрамовую сталь 11М5Ф [1].

. Рекомендуется применять также безвольфрамовую сталь 11М5Ф [1].

Для обработки заданной детали (сталь 5  ) принимается фасонный призматический резец режущий материал которого сталь P6M5.

) принимается фасонный призматический резец режущий материал которого сталь P6M5.

Острая дефицитность вольфрама заставила в 70-х годах все страны перейти на вольфраммолибденовую сталь типа Р6М5, что свидетельствует о экономии дефицитного вольфрама.

Сталь Р6М5 способна сохранять свои свойства при высоких температурах. Ударная вязкость и термопластичность выше, чем у Р18 на 50%. Это обусловило её применение в промышленности для резки в условиях повышенных температур. Также Р6М5 хороша тем, что прекрасно держит заточку, прекрасно справляется с ударными нагрузками. Химический состав материала P6M5 представлен в таблице 1. Физико - механические свойства материала P6M5 представлены в таблице 2.

Таблица 1 - Химический состав материала P6M5 в % (усреднено)

| C | Si | Mn | Ni | S | P | Cr | Mo | W | V | Co | Cu |

| 0.86 | 0.3 | 0.4 | 0.6 | 0.025 | 0.03 | 3.8 - 4.4 | 1.7 - 2.1 | 0.5 | 0.25 |

Таблица 2 - Физико - механически cсвойства материала P6M5

| Плотность ρ, г/см3 | Твердость | После закалки | Температура °С | ||||

| После отжига HB | После закалки и отпуска HRCэ | σн, МПа | Ударная вязкость, Дж/м2 | Закалка | Отпуск | Тепло-стойкость, °С | |

| 8,15 | 3300-3400 | 4,8 |

Технологические свойства стали Р6М5:

- повышенная прочность;

- повышенная склонность к обезуглероживанию и выгоранию молибдена;

- Удовлетворительная шлифуемость.

Сталь Р6М5 соответствует требованиям по экономическим, физико-химическим, механическим и технологическим свойствам для режущей части проектируемого инструмента.

2.1.3 Разработка схемы резания

Схема резания – схема формообразования поверхности обрабатываемой детали путем послойного удаления припуска.

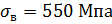

На рисунке 4 показана схема резания призматическим резцом. Резец подается с подачей VS на встречу к заготовке. Самой заготовке придают вращение навстречу резцу со скоростью V. Угол α - главный задний угол, угол γ - главный передний угол.

Рисунок 4 – Схема резания призматического резца

2.1.4 Расчет конструкции и геометрии призматического резца

Призматические фасонные резцы используются только для наружной обработки. Большая жесткость их крепления в державках с помощью «ласточкиного хвоста» позволяет работать с большими подачами или вести обработку профилей большей длины при повышенных требованиях к точности размеров и профиля обработанной детали.

Профиль фасонного резца можно определить двумя основными методами: аналитическим и графическим.

Графический метод определения профиля фасонного резца выполняется по правилам проекционного черчения. Преимуществом графического метода является наглядность, недостатком – низкая точность, связанная с неточностью графических построений.

Аналитический метод расчета профиля фасонного резца сводится к решению элементарных треугольников. Преимуществом аналитического метода является высокая точность (до 0,0001 мм) в определении размеров профиля резца, недостатком – громоздкость вычислений, особенно для криволинейных поверхностей.

Целесообразно вести определение профиля фасонных резцов обоими методами и сравнить полученные результаты, расхождение которых не должно превышать 10 – 15%).

Для проектирования выбираем резец с отверстиями под штифты.

Аналитический метод

Исходные данные начальных параметров заготовки представлены на рисунке 3.

Глубина профиля заготовки определяют по формуле:

где d – диаметр заготовки;

i – порядок размера от меньшего к большему.

Передний γ = 25° и задний α = 14° углы лезвия резца назначены по таблице 47 [3].

Геометрические параметры призматического резца для наибольшей глубины профиля заготовки tmax = 17 мм назначаем по таблице 44 [3]: B= 35мм; H= 90 мм; E= 10 мм; A= 40 мм; F= 25 мм; r= 1 мм; d= 6 мм; M(h9)= 55,77 мм.

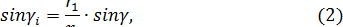

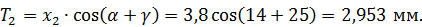

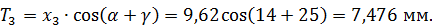

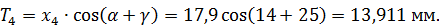

Коррекционный расчет профиля резца (таблица 48, [3]):

1) Определение  :

:

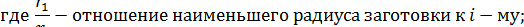

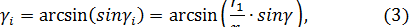

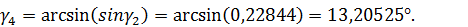

2) Определение угла  :

:

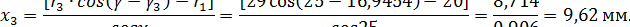

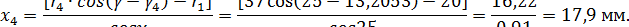

3) Определение значений координат

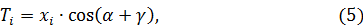

4) Определение координат кромки шаблона и контршаблона:

|

|

|

|

|

Дата добавления: 2014-11-06; Просмотров: 706; Нарушение авторских прав?; Мы поможем в написании вашей работы!