КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Растительность и почвы

|

|

|

|

Рельеф

Климат

Разработка технических требований

Технические требования разработаны на основе ГОСТ 1523-81 для машинной цельной развертки из быстрорежущей стали Р6М5.

Технические требования:

1.1 Развертки должны изготавливаться в соответствии с требованиями ГОСТ 1523-81 по рабочим чертежам, утвержденным в установленном порядке.

1.2 Машинные цельные развертки должны изготавливаться из быстрорежущей стали по ГОСТ 19265.

Допускается изготовление машинных разверток других марок быстрорежущей стали, не уступающих по стойкости разверткам, изготовленным из быстрорежущей стали Р6М5 по ГОСТ 19265.

1.3 Развертки машинные и ручные цельные из быстрорежущей стали с номинальным диаметром 10 мм и более должны быть сварными. Хвостовики должны быть изготовлены из стали марки 45 по ГОСТ 1050 или из стали марки 40Х по ГОСТ 4543.

В зоне сварки не допускаются раковины, непровар, прижог и кольцевые трещины.

1.4 Твердость рабочей части машинных цельных разверток из стали Р6М5 с диаметром свыше 6 мм: 63…65 HRC.

1.5 Параметры шероховатости поверхностей разверток по ГОСТ 2789 не должны быть более, мкм:

а) передняя поверхность режущей части чистовой развертки для обработки отверстий с допусками по квалитетам 6,7,8,9: Rz=1,6;

б) задней поверхности режущей части чистовой развертки для обработки отверстий с допусками по квалитетам 6,7,8,9: Rz=1,6;

в) ленточки на калибрующей части чистовой развертки для обработки отверстий по квалитетам 6,7,8,9: Rz=1,6;

г) задней поверхности на колерующей части: Rz=6,3;

д) посадочной и крепежной поверхности (хвостовики или отверстия под посадку): Rz=0,8;

е) торцевой поверхности режущей части чистовой развертки (квалитеты 6-9) при кольцевой заточке: Rz=3,2;

ж) задней поверхности ступеней при кольцевой заточке: Rz=1,6;

1.6 Развертки должны быть остро заточены. Завалы и выкрошенные места режущих кромок не допускаются.

1.7 Центровые отверстия или наружные (обратные) центры хвостовых разверток должны быть тщательно обработаны, зачищены и не должны иметь забоин и разработанных мест.

1.8 Калибрующая часть машинных и ручных разверток может быть выполнена на всем протяжении в направлении к хвостовику либо цилиндрической, либо с обратной конусностью на величину не более допуска по диаметру ни изготовление развертки.

При допуске на диаметр машинной развертки менее 0,01 мм допускается обратная конусность не более 0,01 мм.

1.9 Предельные отклонения размеров разверток:

а) общей длины, длины рабочей части, длины цилиндрического хвостовика, длины квадрата: h16;

б) диаметра цилиндрического хвостовика машинных разверток: h9.

1.10 Допуск радиального биения зубьев, измеренный в начале калибрующей части относительно оси центровых отверстий или оси посадочного отверстия для машинной цельной развертки (исполнительный d =10…30 мм): IT=12 мкм.

1.11 Допуск биения по режущей части, измеренный перпендикулярно режущим кромкам, относительно оси центровых отверстий или оси посадочного отверстия для машинной цельной развертки (исполнительный d =10…30 мм): IT=16 мкм.

1.12 Допуск радиального биения хвостовика развертки относительно оси центровых отверстий 0,010 мм для разверток диаметром до 30 мм.

1.13 Периоды стойкости (средний и 95%-й) для машинных разверток (d =14 мм), изготовленных из стали Р6М5 и предназначенных для обработки стали 45 должны соответствовать значениям:

а) средний: 40 мин;

б) 95%-й: 18 мин.

1.14 Критерием затупления истовых разверток следует считать выход размера обрабатываемого отверстия за пределы поля допуска (соответствующего заданному квалитету точности) и (или) увеличение параметра шероховатости поверхности Ra, мкм, выше:

а) для квалитетов 6,7,8: 0,8;

б) для квалитетов 9,10,11: 1,8.

1.15 На хвостовиках или шейках концевых разверток и на торцах насадных и корпусов сборных разверток должны быть нанесены:

а) товарный знак предприятия-изготовителя;

б) номинальный диаметр развертки;

в) обозначение поля допуска обрабатываемого отверстия для чистовой развертки или номер развертки с припуском под доводку;

г) обозначение развертки (последние 4-е цифры);

д) марка стали рабочей части.

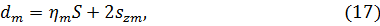

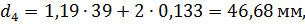

2.2.6 Разработка присоединительной части инструмента

Рабочая часть развертки изготавливается из стали Р6М5. Присоединительная часть (хвостовик) для разверток диаметром свыше 8 мм изготавливается из стали 45 и приваривается к рабочей части [1].

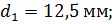

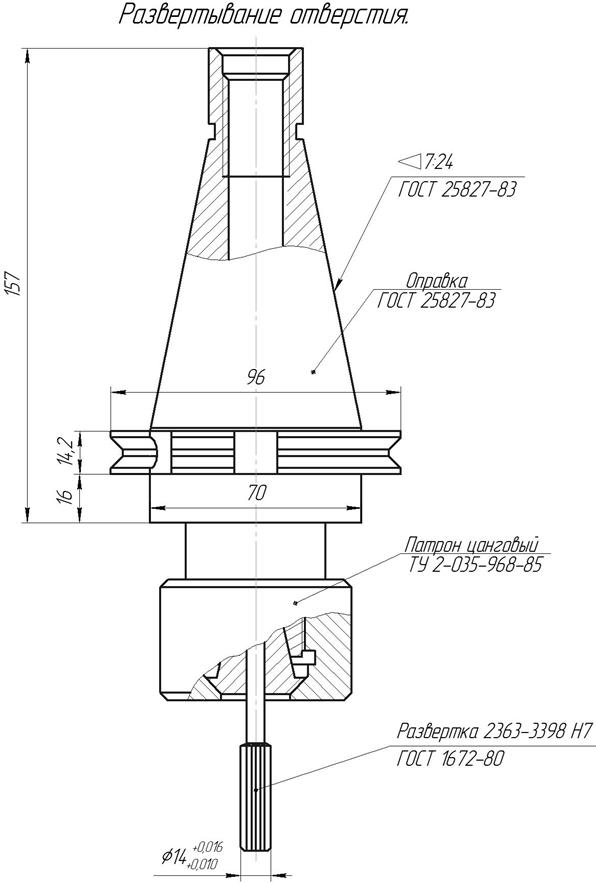

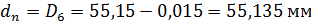

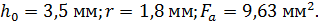

По ГОСТ 1672-80 назначены размеры проектируемой развертки 2363-3398 H7 (тип 1):

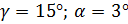

передний угол  ;

;

диаметр хвостовика

общая длина L = 160 мм;

длина рабочей части l = 47 мм;

длина хвостовика  ;

;

число зубьев

|

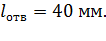

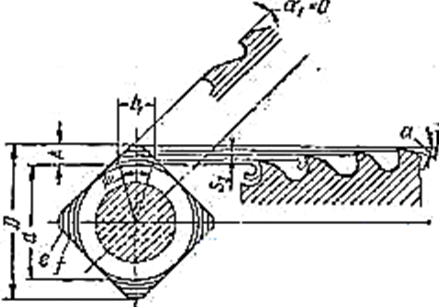

На рисунке 13 представлен эскиз проектируемой развертки.

Рисунок 13 – Эскиз проектируемой развертки

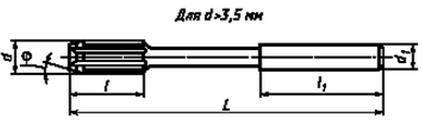

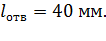

Положение сварного шва определяется размером l ' = 25 мм при диаметре развертки d = 14 мм. Положение сварного шва на теле развертки показано на рисунке 14.

Рисунок 14 – Положение сварного шва на теле развертки

2.2.7 Выбор оборудования и вспомогательного инструмента

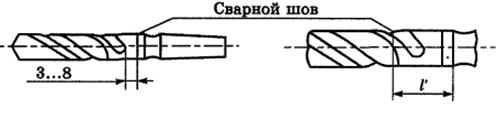

Вспомогательные инструменты служат для соединения режущих инструментов со шпинделем станка, суппортом или револьверной головкой. С учетом многообразия конструкций и размеров режущих инструментов, необходимости сокращения номенклатуры и затрат на изготовление и эксплуатацию вспомогательных инструментов в настоящее время разработаны системы для сверлильно-фрезерно-расточных станков с коническим посадочным отверстием шпинделя. Такая система состоит из ряда шпиндельных оправок, переходных оправок и патронов. Некоторые элементы приведены на рисунке 15.

Рисунок 15 – Вспомогательный инструмент для развертывания, сверления, фрезерования

Цанговые патроны 4 используются для закрепления сверл, разверток, фрез с цилиндрическим хвостовиком. В комплект входят переходные оправки для закрепления концевых фрез с хвостовиком специальной формы (5), инструментов с конусом Морзе и лапкой (6) или резьбовым отверстием (7), державки (8) для регулируемых втулок и оправок. Оправки 9, 10 используются для закрепления расточных резцов, 22 — для насадных разверток, 12 — для подрезных пластин. В подсистему входят также универсальные расточные головки (23).

Применение переходных оправок, закрепляемых в державке 8, позволяет регулировать осевые размеры инструментов вне станка. В державках закрепляются цанговые патроны 14, переходные регулируемые втулки 15, оправки 16 для насадных зенкеров и разверток, патроны для метчиков 17, расточные оправки 18, оправки для двухрезцовых головок 19 и дисковых фрез 21, державки для перовых сверл 20.

Из вспомогательных инструментов с конусом Морзе в подсистему входят сверлильные патроны 22, патроны для метчиков 23, расточные патроны 24 и оправки для насадных разверток 25.

В станках сверлильно-фрезерно-расточной группы широко используется модульный принцип разработки и комплектации оснастки. Инструмент, собираемый из унифицированных модулей, имеет такие преимущества, как универсальность, т.е. возможность применения на различных типах станков, и возможность группирования, т.е. обработки близких по конструкции деталей.

В станках с ЧПУ сверлильно-фрезерно-расточной группы инструменты устанавливаются в шпиндель станка не непосредственно, а с помощью стандартных оправок. Эти оправки имеют конический хвостовик с конусностью 7:24.

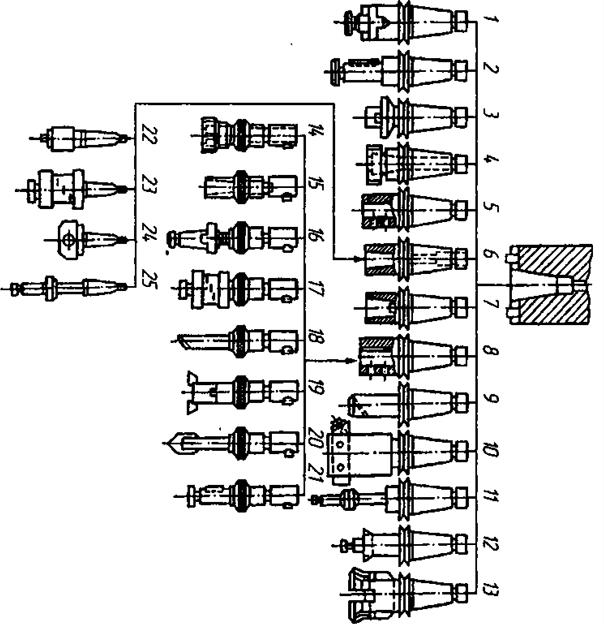

На рисунке 16 показан блок для выполнения развертывания.

Рисунок 16 – Блок для развертывания отверстия

2.2.8 Заточка инструмента

Машинные развертки используются при работе на токарных, револьверных и сверлильных станках. Угол в плане на режущей части равен φ= 15° для вязких металлов и φ=5° для хрупких металлов. На переднем конце режущей части снимается заходная фаска под углом 45°, для направления развертки в отверстии, предохранения зубьев от выкрашивания в момент входа в отверстие и снятия завышенного припуска.

Калибрующая часть развертки служит для калибрования и зачистки отверстия и направления развертки при обработке. Зубья на калибрующей части имеют цилиндрическую ленточку, требующую очень тщательной доводки.

Для предупреждения огранки отверстия зубья развертки имеют неравномерную разбивку, поэтому заточка разверток в делительных приспособлениях невозможна.

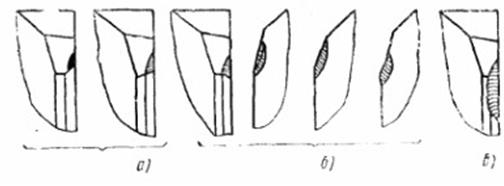

Износ разверток протекает по задним поверхностям (рисунок 17, а), по передним поверхностям с образованием лунки (рисунок 17, б) и по ленточке с образованием поперечных проточин (рисунок 17, в).

Рисунок 17 – Износ развертки из быстрорежущей стали

Лимитирующим износом зенкера, определяющим наибольшее допустимое количество переточек, является износ по ленточке. Оптимальным считается hл=( 0,03-0,04 )D. Величина припуска по длине зуба при переточке равна h=hл+Δ, где Δ= 0,08-0,10 мм.

Величина допустимого износа разверток определяется уменьшением точности размеров отверстия, поэтому нельзя допускать значительного износа разверток. Величина стачивания по длине зуба за одну переточку равна 0,7 – 0,9 мм при диаметре развертки 14 мм.

Зенкеры и развертки затачиваются, как правило, на универсально-заточном станке. Операции по заточке и доводке передних, задних поверхностей и ленточек на калибрующей части, а также задних поверхностей на режущей части при угле в плане φ≤45° производятся в центрах, причем насадной инструмент предварительно закрепляется на оправке. Заточка и доводка задних поверхностей зубьев зенкеров на режущей части с углом φ≥60° выполняются в двух или трехповоротных головках при консольном закреплении инструмента с базированием на конический хвостовик.

При изготовлении инструмента заточка передней поверхности имеет целью снять окалину и обезуглероженный слой, придать передней поверхности необходимые геометрические параметры и шероховатость поверхности. При переточке передняя поверхность подвергается обработке (чаще всего доводке) только в случае ее износа или повреждения.

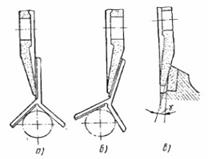

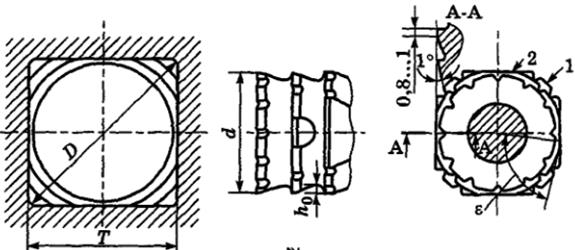

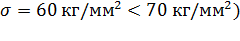

Передняя поверхность зуба зенкеров или развертки затачивается кругом тарельчатой формы, причем для инструментов с прямыми зубьями используется торцовая сторона круга (рисунок 18, а) а винтовые зубья обрабатываются конической стороной (рисунок 18, б, в). Для радиальной установки рабочей поверхности круга пользуются специальным шаблоном.

Рисунок 18 – Заточной круг

При заточке инструмента с винтовым зубом угол между осями шлифовального круга и инструмента должен составлять σ=90°-ω; ω - угол наклона зубьев.

Припуск по передней поверхности составляет в среднем при заточке зенкеров 0,2 мм, разверток 0,15 мм, а при доводке 0,03-0,05 мм.

Заточку передних поверхностей зенкеров и разверток выполняют в центрах без делительных приспособлений, прижимая вручную зуб инструмента к кругу. Равномерность съема металла с каждого зуба зависит от квалификации заточника.

При изготовлении зенкеров и разверток вслед за заточкой передней поверхности следуют операции шлифования ленточек и заточки задней поверхности на калибрующей части. Шлифование ленточки предпочтительно выполнять на кругло-шлифовальном станке, хотя эта операция может проводиться и на универсально-заточном станке с использованием приводной бабки.

Заточка задней поверхности на калибрующей части производится в центрах на универсально-заточном станке. Ось центров располагается параллельно направлению продольной подачи стола, а вершина зуба с помощью упорки устанавливается ниже горизонтальной осевой плоскости инструмента на некоторую величину h. Заданная величина смещения упорки на станке устанавливается с помощью штангенрейсмаса. При заточке инструмента с прямым зубом упорка используется только для деления. Упорка закрепляется на столе станка и в процессе заточки перемещается вместе с инструментом. Упорка устанавливается в любом месте по длине калибрующей части таким образом, чтобы ее опорное лезвие касалось передней поверхности затачиваемого зуба как можно ближе к режущей кромке (не далее 0,5 мм). Затачиваемый зуб прижимается к у порке вручную. При заточке инструмента с винтовым зубом упорка служит как для деления, так и для придания инструменту винтового движения.

Упорка закрепляется на заточной головке и в процессе заточки инструмент перемещается относительно ее. Опорное лезвие упорки наклоняют так, чтобы оно составляло с осью инструмента угол φ. Величина смещения упорки устанавливается по средней точке опорного лезвия, которое может быть прямолинейным длиной 3-5 мм или криволинейным.

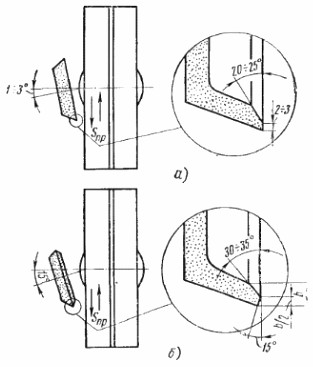

Задние поверхности затачиваются торцом круга формы конической чашки при одном из двух вариантов правки.

Рисунок 19 - Форма заправки шлифовального круга

В первом варианте (рисунок 19, а) круг поднутряется на угол 20-25° с таким расчетом, чтобы на торце осталась только узкая рабочая ленточка шириной 2-3 мм. Тем самым уменьшается зона контакта круга с затачиваемым зубом и снижается опасность прижогов. Ось круга разворачивают на угол 1-3°, чтобы в работе участвовала только одна сторона круга.

Во втором варианте (рисунок 19, 6) торец круга заправляется под двумя конусами, каждый из которых занимает половину толщины стенки круга. Образующая внутреннего нерабочего конуса составляет с торцовой плоскостью угол 30-35°, а образующая наружного рабочего конуса - 15°. При заточке ось круга развернута на 15. Такая заправка круга также снижает опасность прижогов. Задние поверхности зубьев на режущей части затачиваются так же, как на калибрующей. Отличия заключаются в том, что верхняя часть стола поворачивается на угол заборного конуса φ, величина смещения упорки рассчитывается по среднему диаметру режущей части, зубья остро затачиваются.

После заточки биение режущих кромок проверяется индикатором. Быстрорежущие развертки доводятся мелкозернистыми алмазными кругами на бакелитовой связке. Приемы и методы доводки такие же, как при заточке.

У зенкера и развертки, оснащенных твердым сплавом, затачиваются следующие поверхности:

- передние поверхности (по пластине);

- ленточки на калибрующей части (по пластине);

- затылочные поверхности на калибрующей части (по корпусу и пластине одновременно);

- задние поверхности на калибрующей части (по пластине);

- затылочные поверхности на режущей части (по корпусу и пластине одновременно);

- задние поверхности на режущей части (по пластине).

Одновременная заточка по корпусу и пластине ведется кругами из зеленого карбида кремния. Заточка только по пластине выполняется алмазными кругами. При этом стремятся к тому, чтобы алмазный круг не касался стального корпуса.

После заточки зенкер или развертку визуально осматривают для выявления трещин, прижогов, выкрашивания и других дефектов. Шероховатость заточенной поверхности определяется по эталонам или на приборе МИС-11.

Контролю подлежат следующие геометрические параметры: угол в плане φ, длина режущей части, ее биение и задний угол на ней.

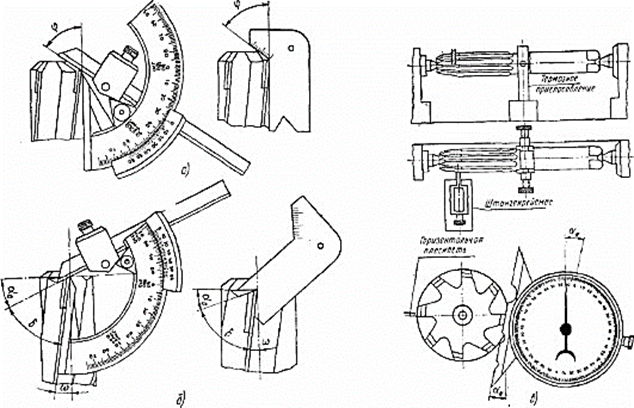

Для контроля используют универсальные измерительные средства и шаблоны (рисунок 20). Зенкеры и развертки диаметром менее 5 мм измеряют на инструментальном микроскопе так же, как и сверла.

Рисунок 20 – Универсальные измерительные средства и шаблоны

При измерении заднего угла универсальным угломером и шаблоном, а также на инструментальном микроскопе определяют сначала задний угол в осевом сечении α0, а затем пересчетом находят заданный чертежом угол в нормальном сечении.

Маятниковый угломер позволяет сразу определять нормальный задний угол. Для правильного измерения режущая кромка инструмента должна находиться в горизонтальной осевой плоскости.

При контроле параметров на инструментальном микроскопе инструмент устанавливается на призму или в центра.

2.3 Проектирование квадратной протяжки

2.3.1 Назначение инструмента

Протяжка — многолезвийный инструмент с рядом последовательно выступающих одно над другим лезвий в направлении, перпендикулярном к направлению скорости главного движения, предназначенный для обработки при поступательном или вращательном главном движении лезвия и отсутствии движения подачи.

Что касается протяжки для обработки квадратных отверстий, то она имеет ряд особенностей. Одной из таких особенностей является тот факт, что у них 3…4 ступеней по длине с различными подъемами на зуб, что связано с изменением ширины срезаемого слоя.

Глубина стружечной канавки в различных местах поперечного профиля зуба имеет переменное значение: на главных кромках она полной глубины, а на вспомогательных – уменьшенное. Возможны случаи, когда на плоских сторонах зубьев канавка совершенно исчезает. Чтобы облегчить движение протяжки в отверстии, такие зубья снабжают продольным пазом глубиной до 0,5 мм. Стружечные канавки выполняются дуговыми, что облегчает изготовление и заточку протяжек [1].

Чтобы обеспечить постоянство поперечного сечения среза, что способствует улучшению плавности работы протяжки, приходится увеличивать подъем на зуб, так как ширина среза при переходе от предыдущего зуба к последующему уменьшается. С этой целью все зубья квадратных протяжек разбивают на несколько групп – ступеней, с постоянной подачей на зуб в приделах каждой ступени [1].

Что касается конструкции и размеров калибрующей зубьев и гладких частей квадратной протяжки, то они подчиняются общим требованиям к внутренним протяжкам.

Квадратные протяжки применяют для получения внутренних квадратных отверстий, так как это метод является одним из самых технологичных, не смотря на его сложность, как в обработке, так и в получении и проектировании режущего инструмента.

Проектируемая протяжка предназначена для обработки квадратного отверстия 39H8  39H8 из материала сталь 45Х,

39H8 из материала сталь 45Х,

2.3.2 Выбор и обоснование инструментального материала

В качестве инструментального материала для режущей части протяжки выбираем сталь Р6М5, для хвостовика выбираем сталь 40Х.

Сталь Р6М5 обеспечит требуемые технологические и режущие свойства инструмента, а применение для изготовления хвостовика стали 40Х позволит снизить себестоимость инструмента.

Описание характеристик стали Р6М5 представлено в пункте 2.1.2.

2.3.3 Разработка схемы резания

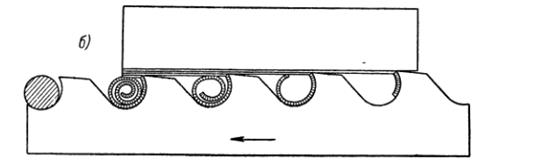

Зубья квадратных протяжек чаще всего изготавливают по одинарной генераторной схеме резания (рисунок 21, а, б) [1].

При генераторной схеме резания припуски снимаются параллельными слоями каждым зубом протяжки не по всему профилю, а лишь по его части. При этом форма каждого зуба идентична форме предварительно подготовленной под протягивание поверхности и только последние режущие зубья соответствуют форме окончательно обработанной поверхности [1].

Наличие стружкоразделительных канавок на режущих зубьях протяжек облегчает ее хорошую сворачиваемость в виток и свободное размещение во впадине между зубьями [1].

К недостаткам протяжек, работающих по одинарной схеме, следует отнести сравнительно невысокую производительность и большую длину режущей части, что приводит к большому расходу дорогостоящего инструментального материала, уменьшает жесткость протяжек [1].

а)

Рисунок 21 – Генераторные схемы протягивания квадратного отверстия

2.3.4 Расчет конструкции и геометрии режущего инструмента

Требуется протянуть квадратное отверстие 39H8  39H8 из материала сталь 45Х (HB = 200 – 230),

39H8 из материала сталь 45Х (HB = 200 – 230),  Длина диагоналей отверстия (наибольший размер отверстия между углами)

Длина диагоналей отверстия (наибольший размер отверстия между углами)  .

.

Перед механической обработкой произвести нормализацию заготовки для снижения предела выносливости стали (до  . Предварительная обработка отверстия производиться сверлом. Наименьший диаметр отверстия

. Предварительная обработка отверстия производиться сверлом. Наименьший диаметр отверстия  . Протягивание осуществляется на горизонтально-протяжном станке 7520 с применением эмульсии. Патрон на станке – с чекой. Длина протяжки ограничена ходом рабочей каретки станка 7520 и составляет 1600 мм.

. Протягивание осуществляется на горизонтально-протяжном станке 7520 с применением эмульсии. Патрон на станке – с чекой. Длина протяжки ограничена ходом рабочей каретки станка 7520 и составляет 1600 мм.

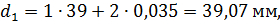

Принимаем четыре ступени у протяжки, так как расстояние между сторонами квадратного отверстия 39 мм > 15 мм [2]. Подачу на первом зубце первой ступени выбираем равной 0,035 мм (табл. 37,38 [2]), т.е

Диаметр первого зубца протяжки [2]:

Диаметр последнего режущего и калибрующего зубцов [2]:

, (10)

, (10)

где  – наибольший размер протягиваемого отверстия между

– наибольший размер протягиваемого отверстия между

углами - диаметр описанной окружности;

– разбивание или усадка отверстия (0,005 – 0,015 мм) [2].

– разбивание или усадка отверстия (0,005 – 0,015 мм) [2].

Принимая  , получаем диаметр последнего режущего и калибрующего зубцов

, получаем диаметр последнего режущего и калибрующего зубцов

.

.

Шаг режущих зубцов (по табл. 8 [2]) t = 9 мм.

Количество одновременно работающих зубцов

Размеры основной стружечной канавки (по табл. 7 [2]):

Углы зубцов (табл. 10 и 11):

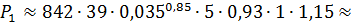

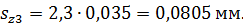

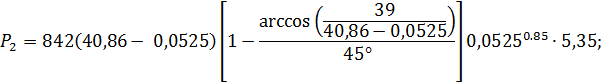

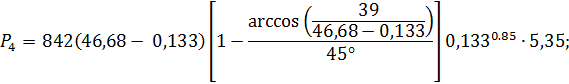

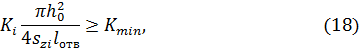

Сила протягивания на первой ступени определяется по формуле:

(11)

(11)

где  постоянная, зависящая от обрабатываемого материала и формы

постоянная, зависящая от обрабатываемого материала и формы

протяжки (табл. 25 [2]);

показатель степени при

показатель степени при  (табл. 25 [2]);

(табл. 25 [2]);

наибольшее количество одновременно работающих зубцов;

наибольшее количество одновременно работающих зубцов;

подача на зуб, или подъем зубцов на сторону в мм;

подача на зуб, или подъем зубцов на сторону в мм;

поправочные коэффициенты (табл. 26 [2]), характеризующие

поправочные коэффициенты (табл. 26 [2]), характеризующие

влияние переднего угла, состава СОЖ и степени износа зубцов

протяжки, посредством которых корректируются значения

в тех случаях, когда условия протягивания отличны от условий,

при которых были определены значения

По таблице 25 [2] для обрабатываемой стали 45Х назначаем:  ;

;  .

.

По таблице 26 [2] при углах зубца  назначаем:

назначаем:  0,93;

0,93;

Сила протягивания на первой ступени:

10 927 кг.

10 927 кг.

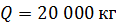

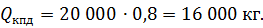

Номинальное тяговое усилие станка 7520  , с учетом его КПД = 0,8 тяговое усилие

, с учетом его КПД = 0,8 тяговое усилие

Так как тяговое усилие станка с учетом КПД превышает силу протягивания с запасом, то данный станок годен для выполнения протягивания отверстия 39H8  39H8.

39H8.

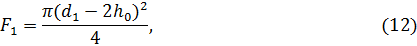

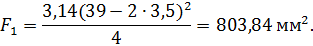

Поперечные сечения протяжки:

по первой стружечной канавке

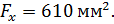

По хвостовой части для хвостовика под чеку (табл. 16 [2]) с диаметром  ;

;

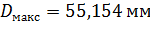

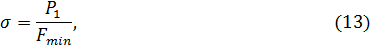

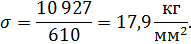

Напряжение в материале протяжки по меньшей площади ее сечения  :

:

Допустимое напряжение для легированной инструментальной стали

Условие прочности обеспечивается.

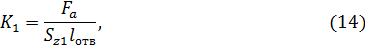

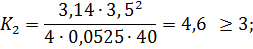

Коэффициент заполнения стружечной канавки на первой ступени:

Таким образом первая ступень полностью удовлетворяет всем требованиям.

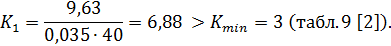

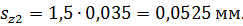

Подача на остальных ступенях:

где  табличный приведенный коэффициент ступени (табл. 36 [2]).

табличный приведенный коэффициент ступени (табл. 36 [2]).

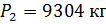

Силы протягивания для остальных ступеней:

где  диаметры первых зубцов на ступенях:

диаметры первых зубцов на ступенях:

где  коэффициент приведенный (табл. 35 [2]),

коэффициент приведенный (табл. 35 [2]),

m  порядковый номер ступени.

порядковый номер ступени.

,

,

9943 кг,

9943 кг,

9993,5 кг.

9993,5 кг.

Условие прочности для последующих ступеней обеспечивается так как:  10 927 кг

10 927 кг

.

.

Станок 7520 годен для выполнения протягивания.

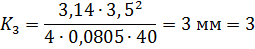

Коэффициент заполнения стружечной канавки на остальных ступенях:

Для четвертой ступени принимаем ту же стружечную канавку, но с вогнутой спинкой зубца при R = 6 мм. Учитывая, что четвертая ступень срезает относительно узкую стружку, можно полагать коэффициент  достаточным для размещения срезаемого слоя металла в канавке (стр.225 [2]).

достаточным для размещения срезаемого слоя металла в канавке (стр.225 [2]).

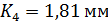

| Рисунок 1.1 |

Дорожно-климатическая зона – 2В (по СНиП «Строительная климатология» для Псковской области)

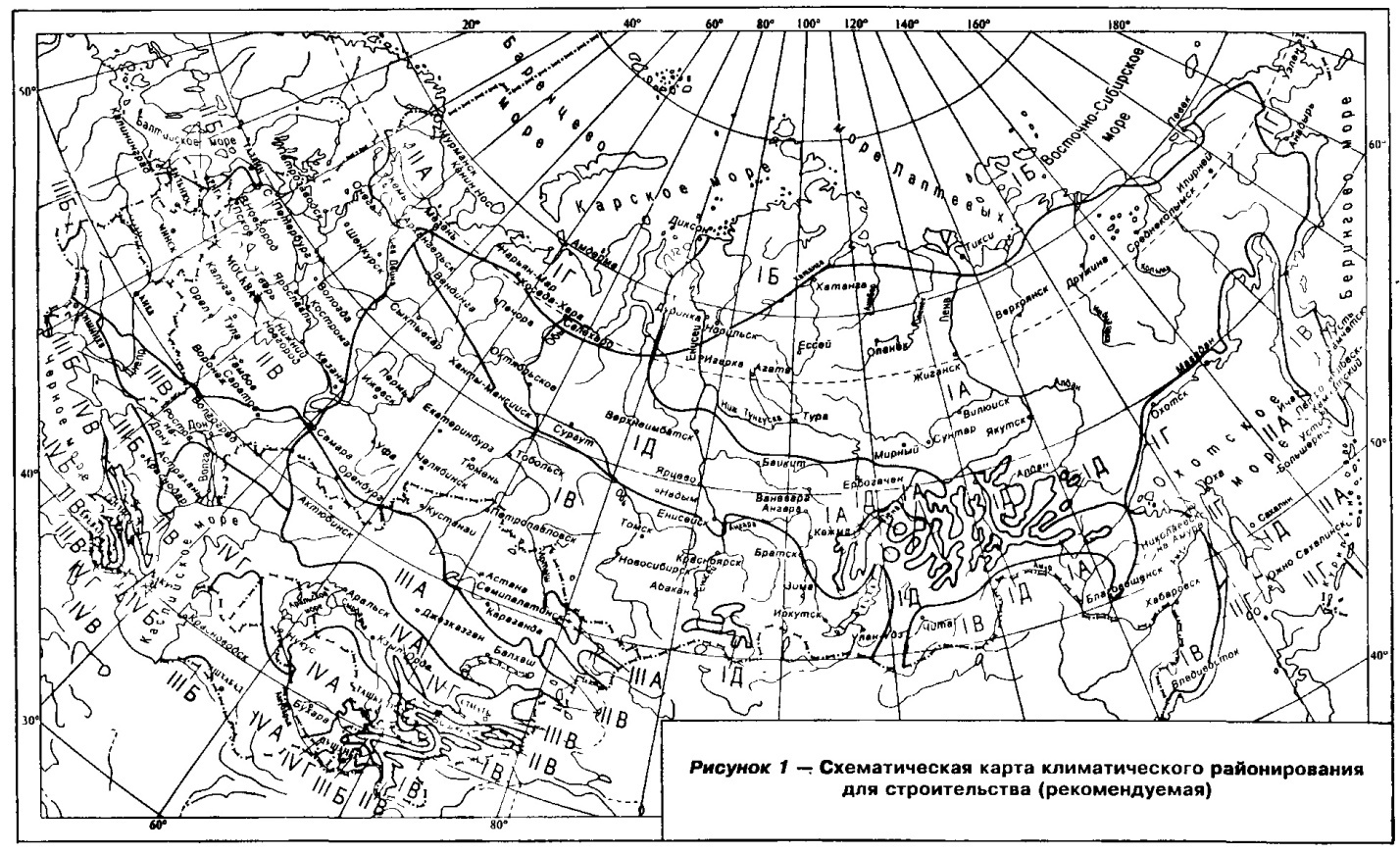

Ø График изменения среднемесячной температуры по месяцам

| месяц | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| температура | -7,5 | -7,3 | -3,6 | 4 | 11 | 15,2 | 17,6 | 15,7 | 10,8 | 5 | -0,3 | -4,9 |

| Таблица 1.1 |

| График 1.1 |

Ø Преобладающее направление ветров

| С | СВ | В | ЮВ | Ю | ЮЗ | З | СЗ | |

| Январь |

|

|

|

|

|

|

|

|

| Июль |

|

|

|

|

|

|

|

|

| Таблица. 1.1.2. |

| Рисунок 1.2 (роза ветров январь) |

| Рисунок 1.3 (роза ветров июль) |

| График 1.2 |

Ø Основные климатические данные

| № п/п | Наименование | Величина |

| Абс. макс. t 0С | ||

| Абс. мин. t 0С | -41 | |

| Дата перехода | ||

| через 0 °С | а) 09.04 | |

| а)весной | б) 17.11 | |

| б)осенью | ||

| количество осадков, мм | ||

| высота снежного | ||

| покрова, мм | 25,9 |

| Таблица 1.2 |

Псковская область расположена на северо-западе Восточно-Европейской (Русской) равнины. Рельеф преимущественно низменно-холмистый (средняя высота — 110 м над уровнем моря) с тремя явно выделяющимися возвышенностями: Лужская возвышенность на севере области с максимальной высотой 204 м (гора Кочебуж), Судомская возвышенность в средней части с высшей точкой 293 м (гора Судома) и Бежаницкая возвышенность на юге с максимальной высотой всей области — 339 м (Лобновский массив, в том числе Липницкая (339,1 м) и собственно гора Лобно высотностью 337,9 м).[2]

На западе в Печорском районе находятся восточные склоны возвышенности Хаанья (заходящей с территории Эстонии и Латвии), а на юго-востоке — западные склоны Валдайской возвышенности на границе с Тверской областью, переходящее в Усмынское поднятие. На юге на границе с Белоруссией расположены северные участки Невельско-Городокской возвышенности. Между ней и Бежаницкой находится Вязевская возвышенность с высотностью до 264 м, переходящая на юг в Невельское поднятие (до 201 м), на запад — в Себежские гряды (до 202—213 м), на восток — в Великолукские гряды (включая Воробьёвы горы, 160—210 м).

Минимальная высота области — урез Псковско-Чудского озера — составляет 30 м над уровнем моря. В западной части региона находится Псковская низменность, по которой течёт река Великая, а на востоке — Приильменская низменность, по которой течёт вторая главная водная артерия области — река Ловать. На севере между Лужской и Судомской возвышенностями находится Хиловская низина, а в средней части области (между Судомской и Бежаницкой возвышенностями) — Соротская низина. На крайнем севере находится Плюсско-Лужская низменность.

Около 38 % территории области составляют леса (20 685 км², в том числе 12 135 км² занимают лиственные леса, 8550 км² — хвойные леса).[3] Около 6 % — водоёмы (3130 км²). Около 10 % — болота (вместе с заболоченными территориями — 16 % или до 8500 км²)

Псковская область расположена в зонах тайги и смешанных лесов.На севере заходит подзона южной тайги, а центральная и южная части области находятся в пределах зоны смешанных лесов (карта растительности). Тайга отличается от смешанных лесов тем, что в ней растут хвойные и мелколиственные породы, а в смешанных лесах - хвойные, мелколиственные и широколиственные породы.

Псковская область расположена в дерново-подзолистой почвенной подзоне южной тайги и смешанных лесов. Разнообразие природных условий, пересеченный рельеф, частая смена почвообразующих пород определяют сложность почвенного покрова.

Почвы формируются в результате действия ряда почвообразующих факторов -климата, растительности и животных организмов, рельефа, подстилающих пород, возраста почвенного покрова, хозяйственной деятельности человека.

|

|

|

|

|

Дата добавления: 2014-11-06; Просмотров: 896; Нарушение авторских прав?; Мы поможем в написании вашей работы!