КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Фрезерные станки с ЧПУ

|

|

|

|

Продольно-фрезерных станков

Основные размеры горизонтально-, вертикально- и продольно-фрезерных станков в соответствии с ГОСТ 165-72 и ГОСТ 6955-79 приведены в таблице 9, где В – ширина, L – длина стола станка. Н – для консольных станков – наибольшее расстояние до рабочей поверхности стола оси (у горизонтальных) и от торца шпинделя (у вертикальных). Н (для продольно-фрезерных) – наибольшая высота заготовки.

Таблица 9

Основные размеры фрезерных станков.

| Тип станка | Параметр, мм | Величина основного размера, мм | ||||||||

| Консольные | В L Н | |||||||||

| Продольно-фрезерные | В L Н | |||||||||

| Продольно-фрезерные | ||||||||||

| В L Н |

При обработке на фрезерных станках достигаются следующие показатели:

– по точности – 11 квалитет при черновом и 9 – при чистовом и тонком фрезеровании;

– по шероховатости – 4…5 классы при черновом, 5…7 – при чистовом и 7…8 – при тонком фрезеровании.

Необходимость изготавливать большое количество деталей, имеющих фасонные поверхности, обуславливается требованиями современного машиностроения. Не случайно, поэтому, упорно искались пути обработки таких поверхностей. Широкое развитие в связи с этим получили копировально-фрезерные станки, однако, в условиях единичного и мелкосерийного производства изготовление копиров существенно удорожает операцию фрезерования.

Появление станков с ЧПУ позволило более эффективно решить эту задачу. Этим объясняется то, что выпуск фрезерных станков с ЧПУ опередил выпуск станков других типов, управляемых от программы.

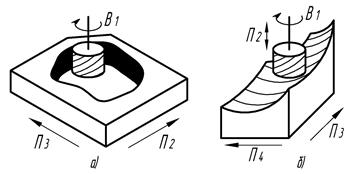

Станки с ЧПУ выпускаются преимущественно вертикально-фрезерные станки. Обработка фасонных поверхностей по контуру требует программирования движения в двух взаимно перпендикулярных направлениях П 2 и П 3 (рис.42,а). При фрезеровании объемных фасонных поверхностей программируется три взаимно перпендикулярных движения П 2, П 3 и П 4 (рис.42,б). Для фрезерования по схеме, изображенной на рис.42,б, выпускаются станки с подвижными в вертикальном направлении столом или фрезерной головкой.

Рис.42.Фрезерование объемных фасонных поверхностей:

а – при движении в двух взаимно перпендикулярных плоскостях;

б – при движении в трех плоскостях

Приводы главного движения и подач фрезерных станков с ЧПУ конструктивно выполняются в основном, так же как и у токарных.

Основным недостатком отдельных фрезерных станков с ЧПУ является отсутствие автоматизации загрузочно-разгрузочных работ, а так же смены инструмента. В значительной степени эта задача решается применением многоцелевых станков с ЧПУ.

Примером такого станка является вертикально-фрезерный станок (полуавтомат) мод. ЛФ-260.

Вертикально фрезерный полуавтомат модели ЛФ-260 предназначен для многооперационной обработки деталей сложной формы в условиях мелкосерийного производства и обеспечивает выполнение следующих операций:

– фрезерование поверхностей, пазов, бобышек, уступов;

– фрезерование криволинейных поверхностей;

– сверление, зенкерование и развертывание отверстий;

– нарезание резьбы в отверстиях метчиком.

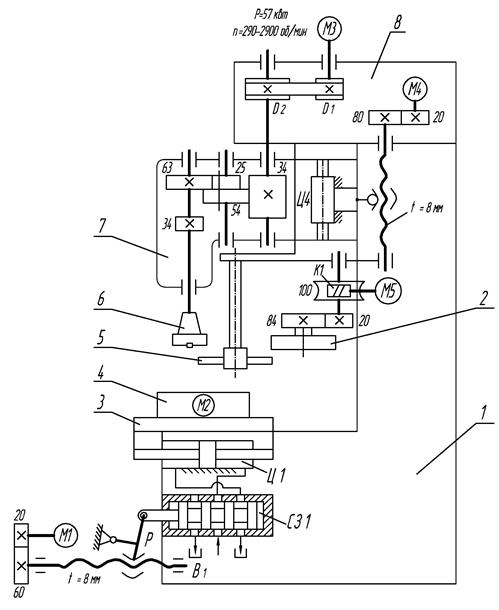

Полуавтомат (рис.43) состоит из следующих основных узлов: основания 1, салазок 3, стола 4, шпиндельной балки 7 и приводов 8, инструментального магазина 2 и устройства автоматической смены инструмента (манипулятора) 5.

Шпиндельная балка 7 включает в себя двухступенчатый редуктор и шпиндельный узел 6 с механизмом зажима инструмента. Редуктор обеспечивает бесступенчатое изменение частоты вращения шпинделя в пределах 31...1600 об / мин.

Наиболее ответственными узлами станка являются привод подач. В станке мод. ЛФ-260 имеется три идентичных по своей конфигурации привода, обеспечивающих перемещение стола 4 (координата Х), салазок 3 (координата Y) и шпиндельной балки 7 (координата Z). Кинематическая система привода по координате Y (рис.43) содержит силовой шаговый электродвигатель М 1 типа ШД – 4 с дискретностью порта 1,5°, редуктор Z 20: Z 60, задающий винт В 1 с шагом t = 8 мм, следящий золотник С 31 и силовой гидроцилиндр Ц 1. Кинематическая связь между золотником и ходовым винтом осуществляется с помощью двуплечего рычага Р.

Таким образом, задающий винт со следящим золотником и гидроцилиндром в совокупности представляют собой гидравлическую копировальную систему, обеспечивающую дискретность перемещения 0,01 мм.

Для обеспечения возможности автоматической смены инструмента по управляющей программе в станке используется инструментальный магазин 2 и механизм системы инструментов 5. Вначале по управляющей программе (по адресу “Т”) производится поиск инструмента, а затем (по команде М06) происходит его смена.

Инструментальный магазин предназначен для хранения, поиска и смены режущих инструментов. Он имеет 14 фиксированных положений.

Смена инструмента содержит следующие элементы цикла:

1 – поиск инструмента;

2 – захват инструмента манипулятором;

3 – расфиксация инструмента;

4 – смена инструмента.

Поиск инструмента и установка его в положение смены происходит во время работы станка и программируется номером инструмента, например, Т12.

Рис.43. Кинематическая схема фрезерного полуавтомата мод. ЛФ-260:

1 – основание, 2 – магазин инструментальный, 3 – салазки, 4 – стол, 5 – манипулятор, 6 – шпиндель, 7 – шпиндельная бабка, 8 – привод вращения шпинделя; М1, М2, М3, М4 – электродвигатели шаговые, М3 – электродвигатель постоянного тока, М5 – асинхронный двигатель Ц1, Ц4, – силовые гидроцилиндры, С31 – золотник гидравлический следящий, Р – рычаг

Поиск необходимого номера инструмента осуществляется с помощью кодовых выступов на конце хвостовика оправки. Считывание кода (№ инструмента) осуществляется контактным устройством рычажного типа и микропереключателями при вращении инструментального магазина. Вращение магазина осуществляется электродвигателем через червячный редуктор и зубчатую передачу. При совпадении кода программы с кодом инструмента происходит реверс и остановка корпуса магазина. Затем срабатывает механизм смены инструмента и его манипулятор.

Как только захваты манипулятора зайдут в кольцевые проточки инструментальной оправки, система управления дает команду на одновременную расфиксацию инструмента в шпинделе и в инструментальном магазине.

Механизм смены инструмента конструктивно состоит из трех автономных узлов: механизма подъема, механизма поворота и манипулятора. Согласование цикла работы этих механизмов обеспечивается электро- и гидроавтоматикой станка по команде М06 программы «Смены инструмента».

Цикл смены инструментов состоит из восьми переходов:

а) выдвижение захватов;

б) перемещение захватов;

в) сдвижение захватов;

г) поворот захватов на 180°;

д) выдвижение захватов;

е) перемещение захватов вверх;

ж) выдвижение захватов;

з) поворот на 180° в исходное положение.

Контроль окончания каждого перехода осуществляется конечными выключателями, блокирующими возможность нарушения цикла работы.

Передача крутящего момента от шпинделя станка инструментальной оправке осуществляется через шпонку шпинделя, входящую в паз оправки.

Для обеспечения совмещения ведущих шпонок шпинделя с пазами инструментальных оправок шпинделю станка при смене инструмента сообщается медленная ползучая скорость вращения.

|

|

|

|

|

Дата добавления: 2014-11-06; Просмотров: 1548; Нарушение авторских прав?; Мы поможем в написании вашей работы!