КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

По выполнению курсовой работы

|

|

|

|

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

РАСЧЕТ ДОЛГОВЕЧНОСТИ СВАРНЫХ СОЕДИНЕНИЙ НЕСУЩИХ КОНСТРУКЦИЙ ВАГОНОВ

Методические указания к выполнению курсовой работы

для студентов заочной формы обучения по специальности 190302 – «Вагоны»

Брянск 2011

ББК 65.050.9(2)

Расчет долговечности сварных соединений несущих конструкций вагонов: Методические указания к выполнению курсовой работы для студентов заочной формы обучения по специальности 190302 – «Вагоны» – Брянск: БГТУ, 2005. – 19 с.

Разработали В.В. Кобищанов

докт. техн. наук, проф.

Д.Я. Антипин

канд. тех. наук

Усталостная долговечность сварных несущих конструкций вагонов определяется усталостной долговечностью имеющихся сварных соединений. Зоны сварных соединений являются наиболее частыми источниками усталостных повреждений конструкций вагонов, что связано с концентрацией в них напряжений и наличием сварочных дефектов.

Из всей совокупности нагрузок в качестве основных источников усталостного повреждающего воздействия можно выделить циклические нагрузки, возникающие при движении вагона по неровностям пути. Общее количество циклов таких динамических нагрузок, действующих на вагон за срок эксплуатации, значительно превышает 106 циклов. Оценку усталостной долговечности сварных несущих конструкций, работающих в условиях подобного нагружения выполняется в рамках модели многоцикловой усталости на основе линейной гипотезы суммирования усталостных повреждений при неустановившемся режиме нагружения.

Исходя из гипотезы суммирования усталостных повреждений для неустановившегося режима нагружения, полное повреждение наступает при равенстве единице суммы всех повреждений [1]. Данное условие записывается в следующем виде

, (1)

, (1)

где  - число повторений амплитуды напряжений величиной

- число повторений амплитуды напряжений величиной  за срок службы детали;

за срок службы детали;  - число циклов, при котором происходит полное повреждение при амплитуде напряжений

- число циклов, при котором происходит полное повреждение при амплитуде напряжений  .

.

Большое количество экспериментальных проверок данной гипотезы показало отклонение общей суммы относительных повреждений [1], в связи с чем формула (1) принимает вид

, (2)

, (2)

где а - коэффициент, имеющий значения в пределах 0,5< а< 2 [1].

В соответствии с [2] оценка усталостной долговечности несущих конструкций вагонов осуществляется с учетом наличия запаса сопротивления усталости

, (3)

, (3)

где  - величина предела выносливости натурной детали вагона (по амплитуде), вычисленная для симметричного цикла при базовом числе циклов испытаний;

- величина предела выносливости натурной детали вагона (по амплитуде), вычисленная для симметричного цикла при базовом числе циклов испытаний;  - расчетное значение амплитуды динамического напряжения условно симметричного цикла нагружения детали вагона, приведенная к базовому числу циклов испытаний

- расчетное значение амплитуды динамического напряжения условно симметричного цикла нагружения детали вагона, приведенная к базовому числу циклов испытаний  и эквивалентное по повреждающему воздействию реальному режиму эксплуатационных случайных напряжений за проектный срок службы конструкции;

и эквивалентное по повреждающему воздействию реальному режиму эксплуатационных случайных напряжений за проектный срок службы конструкции;  - допускаемое значение коэффициента запаса сопротивления усталости.

- допускаемое значение коэффициента запаса сопротивления усталости.

Выбор значения  осуществляется по рекомендациям Норм в пределах 1,3 <

осуществляется по рекомендациям Норм в пределах 1,3 <  <2,2 в зависимости от типа детали вагона и надежности данных по пределу выносливости

<2,2 в зависимости от типа детали вагона и надежности данных по пределу выносливости  и эксплуатационной нагруженности

и эксплуатационной нагруженности  исследуемой детали.

исследуемой детали.

В табл. 1 приведены допускаемые значения коэффициента запаса сопротивления усталости  для случая использования приближенных данных по

для случая использования приближенных данных по  , определяемых расчетным путем и приближенных данных по

, определяемых расчетным путем и приближенных данных по  , определяемых также расчетным путем.

, определяемых также расчетным путем.

Таблица 1

Допускаемые значения коэффициентов запаса сопротивления

усталости

| Элемент конструкции | значения |

| Элементы кузова всех типов | 1,8 |

| Тележки, сцепные и тормозные устройства грузовых и изотермических вагонов | 2,0 |

| Тележки, сцепные переходные и тормозные устройства пассажирских вагонов | 2,1 |

| Колесные пары и их связи с рамой тележки вагонов всех типов | 2,2 |

Базовое число циклов в соответствии с [2] для несущих деталей вагона принимается равным  =107 циклов.

=107 циклов.

Определение предела выносливости натурной детали  осуществляется с учетом вероятностного рассеивания характеристик сопротивления усталости и распределения мгновенных значений случайных величин, близкого к нормальному, с помощью выражения

осуществляется с учетом вероятностного рассеивания характеристик сопротивления усталости и распределения мгновенных значений случайных величин, близкого к нормальному, с помощью выражения

, (4)

, (4)

где  - среднее значение предела выносливости натурной детали;

- среднее значение предела выносливости натурной детали;

- квантиль распределения соответствующей вероятности P, принимаемый из условия, что

- квантиль распределения соответствующей вероятности P, принимаемый из условия, что  - случайная величина, имеющая нормальный закон распределения;

- случайная величина, имеющая нормальный закон распределения;  - коэффициент вариации предела выносливости детали.

- коэффициент вариации предела выносливости детали.

Значение  принимается для основных несущих деталей вагонов для вероятности Р= 0,95 равным

принимается для основных несущих деталей вагонов для вероятности Р= 0,95 равным  =1,645[2], значение

=1,645[2], значение  принимается в зависимости от марки стали и условий проведения сварочных работ в пределах 0,05<

принимается в зависимости от марки стали и условий проведения сварочных работ в пределах 0,05<  <0,12 в соответствии с табл. 2.

<0,12 в соответствии с табл. 2.

Таблица 2

Значения коэффициентов вариации пределов выносливости

| Элемент конструкции | значение |

| Сварные рамы и балки из листового и фасонного проката при автоматической сварке под слоем флюса и в среде защитного газа | 0,05 |

| тоже при полуавтоматической и ручной сварке | 0,07 |

| Зоны приварки к балкам кронштейнов и других деталей ручной сваркой | 0,10 |

| Стальные отливки | 0,10 |

| Зоны приварки литых деталей к прокатным и наоборот | 0,12 |

Среднее значение предела выносливости натурной детали  определяется выражением [2]

определяется выражением [2]

, (5)

, (5)

где  - среднее (медианное) значение предела выносливости гладкого стандартного образца из материала детали (по ГОСТ 25.502-79) при симметричном цикле изгиба на базе

- среднее (медианное) значение предела выносливости гладкого стандартного образца из материала детали (по ГОСТ 25.502-79) при симметричном цикле изгиба на базе  ;

;  - среднее значение общего коэффициента снижения предела выносливости натурной детали по отношению к пределу выносливости гладкого стандартного образца.

- среднее значение общего коэффициента снижения предела выносливости натурной детали по отношению к пределу выносливости гладкого стандартного образца.

Значение  принимают в зависимости от марки стали по справочным данным [2].

принимают в зависимости от марки стали по справочным данным [2].

Величина коэффициента  определяется по следующей формуле [2]

определяется по следующей формуле [2]

, (6)

, (6)

где  - эффективный коэффициент концентрации напряжений в зоне сварного шва;

- эффективный коэффициент концентрации напряжений в зоне сварного шва;  - коэффициент неоднородности материала;

- коэффициент неоднородности материала;  - коэффициент влияния упрочняющей поверхностной обработки детали;

- коэффициент влияния упрочняющей поверхностной обработки детали;  - коэффициент влияния размеров детали;

- коэффициент влияния размеров детали;  - коэффициент влияния качества поверхности детали.

- коэффициент влияния качества поверхности детали.

Определение значения коэффициента концентрации напряжений в зоне сварного соединения  осуществляется с помощью уточненных аппроксимирующих зависимостей, полученных экспериментальными, а также численными методами Расчет коэффициента концентрации напряжений в зоне стыкового сварного шва осуществляется по зависимости

осуществляется с помощью уточненных аппроксимирующих зависимостей, полученных экспериментальными, а также численными методами Расчет коэффициента концентрации напряжений в зоне стыкового сварного шва осуществляется по зависимости

, (7)

, (7)

где  - коэффициент концентрации, обусловленный формой сварного шва;

- коэффициент концентрации, обусловленный формой сварного шва;  - коэффициент концентрации, связанный с величиной несоосности свариваемых листов D.

- коэффициент концентрации, связанный с величиной несоосности свариваемых листов D.

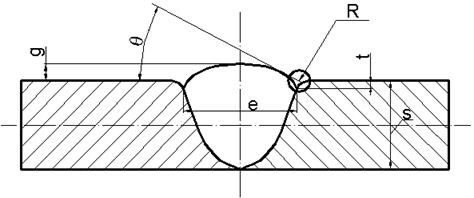

Коэффициент  определяется на основании геометрических параметров стыкового шва (рис 1) с помощью аппроксимирующих зависимостей 8 – 13, соответственно.

определяется на основании геометрических параметров стыкового шва (рис 1) с помощью аппроксимирующих зависимостей 8 – 13, соответственно.

Рис. 1. Схема стыкового сварного шва:

g – высота сварного шва; e – ширина сварного шва; R – радиус перехода от наплавленного металла к основному, q – угол подъема наплавленного метала; s – максимальная толщина свариваемых детали; t – глубина подреза.

(8)

(8)

; (9)

; (9)

; (10)

; (10)

; (11)

; (11)

; (12)

; (12)

, (13)

, (13)

где  и

и  коэффициенты, определяемые по формулам

коэффициенты, определяемые по формулам

, (14)

, (14)

. (15)

. (15)

Выбор зависимости для конкретного сочетания геометрических параметров шва проводится по приведенным в табл. 3 зонам «достоверной рекомендации»

Таблица 3

Рекомендуемые области применения зависимостей

для определения

| № формулы | R/s | g/s | e/s | θ |

| 0,01 – 0,1 | 0,1 – 0,25 | 0,15 – 2,3 | 45 – 60 | |

| 0,01 – 0,03 | 0,2 | 1,0 | – | |

| 0,01 – 0,1 | 0,1 – 0,2 | 0,15 – 2,3 | 18 – 30 | |

| 0,03 – 0,1 | 0,05 – 0,1 | 0,15 - 2,3 | 15 – 60 | |

| 0,05 – 0,1 | 0,2 – 0,25 | 1,0 – 2,3 | 30 – 45 | |

| 0,01 – 0,1 | 0,1 – 0,2 | 0,15 – 2,3 | 45 – 60 |

Исходя из условия, что исходная средняя линия свариваемых листов 1 (рис. 2) после нагружения примет вид 2 при базе волны неровности L, значительно превышающей толщину листов коэффициент  определяется по приближенной зависимости

определяется по приближенной зависимости

, (16)

, (16)

Рис. 2. Схема стыкового сварного шва с несоосностью свариваемых листов:

1 – до нагружения; 2 – после нагружения.

Расчет коэффициента концентрации напряжений в зоне таврового сварного шва с учетом его сложного нагружения осуществляется по зависимости

, (17)

, (17)

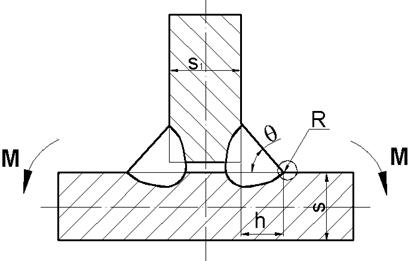

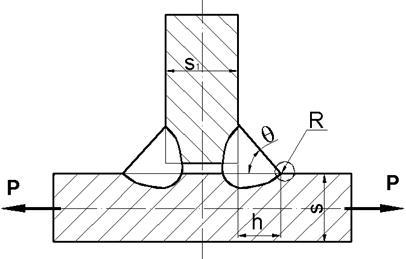

где  - коэффициент концентрации напряжений при изгибном нагружении таврового сварного шва (рис 3,а);

- коэффициент концентрации напряжений при изгибном нагружении таврового сварного шва (рис 3,а);  - коэффициент концентрации напряжений при нормальном нагружении таврового сварного шва (рис 3,б).

- коэффициент концентрации напряжений при нормальном нагружении таврового сварного шва (рис 3,б).

Коэффициент  определяется на основании геометрических параметров таврового шва (рис 3) с помощью аппроксимирующих зависимостей 18 – 21

определяется на основании геометрических параметров таврового шва (рис 3) с помощью аппроксимирующих зависимостей 18 – 21

; (18)

; (18)

; (19)

; (19)

. (20)

. (20)

а)

б)

Рис. 3. Схема таврового сварного соединения:

а – изгибное нагружение; б – нормальное нагружение;

s, s1 – толщины свариваемых листов; h – ширина таврового сварного шва;R – радиус перехода от наплавленного металла к основному, q – угол подъема наплавленного метала;

Выбор зависимости для конкретного сочетания геометрических параметров таврового сварного шва проводится по приведенным в табл. 4 зонам «достоверной рекомендации».

Таблица 4

Рекомендуемые области применения зависимостей

для определения

| № формулы | R/s | h/s | θ° |

| 0,08 – 0,2 | 0,5 – 1,2 | 30 – 80 | |

| 0,02 – 0,2 | 0,5 – 1,2 | 30 – 80 | |

| 0,02 – 0,14 | 0,5 – 1,2 | 30 – 45 |

Определение коэффициента концентрации напряжений в зоне шва при нормальном нагружении осуществляется по зависимости

. (21)

. (21)

Значения коэффициентов  ,

,  и

и  принимаются в зависимости от типа материала детали, ее характерных размеров и качества поверхностей в соответствии с рекомендациями «Норм» (табл.5).

принимаются в зависимости от типа материала детали, ее характерных размеров и качества поверхностей в соответствии с рекомендациями «Норм» (табл.5).

Таблица 5

| Коэффициент | Характеристики детали | значение |

| Стальной прокат, поковки и горячие штамповки | 1,1 |

| Стальные холодные штамповки и отливки | 1,2 | |

| Прокат из алюминиевых сплавов | 1,2 | |

| Характерный размер поперечного сечения детали: до 50 мм | 1,0 |

| 50 – 100 мм. | 0,9 | |

| 100 – 150 мм. | 0,85 | |

| 150 – 300 мм | 0,8 | |

| Более 300 мм | 0,75 | |

| Шлифованная поверхность | 1,0 |

| Поверхность после чистовой механической обработки | 0,9 | |

| Черновая поверхность после прокатки | 0,85 | |

| Черновая поверхность с литейной коркой | 0,8 |

Влияние упрочняющей поверхностной обработки учитывается с помощью уточненных величин коэффициента  , приведенных в Табл. 6.).

, приведенных в Табл. 6.).

Таблица 6

Значения коэффициентов учета влияния упрочняющей поверхностной

обработки детали

| Вид обработки |

|

| Механическая зачистка швов | 0,8 |

| Дробеструйная обработка | 0.9 |

| Аргонодуговая обработка шва | 0,75 |

| Высокий отпуск | 0,7 |

| Предварительная статическая нагрузка | 0,5 |

| Поверхностный наклеп | 0,75 |

| Ультразвуковая ударная обработка | 0,15 |

| Аргонодуговая обработка и проковка бойком | 0.75 |

Ресурс сварного шва в циклах нагружения определяется по формуле

. (22)

. (22)

где  - суммарное число циклов динамических напряжений за расчетный срок службы; Kv,

- суммарное число циклов динамических напряжений за расчетный срок службы; Kv,  - число скоростных интервалов и соответствующая им вероятность движения вагона в определенном скоростном интервале, принимаются по рекомендациям Норм в соответствии с табл. приложения 1;

- число скоростных интервалов и соответствующая им вероятность движения вагона в определенном скоростном интервале, принимаются по рекомендациям Норм в соответствии с табл. приложения 1;  - приведенная амплитуда эквивалентных напряжений при движении вагона с установленной скоростью; m – показатель степени в уравнении кривой усталости в амплитудах.

- приведенная амплитуда эквивалентных напряжений при движении вагона с установленной скоростью; m – показатель степени в уравнении кривой усталости в амплитудах.

Величина  определяется на основании данных о статическом напряженно-деформированном состоянии исследуемой конструкции по формуле

определяется на основании данных о статическом напряженно-деформированном состоянии исследуемой конструкции по формуле

σаэi=σсв×(kдвi+1,1) (22)

где  – статические нормальные напряжения от веса брутто кузова;

– статические нормальные напряжения от веса брутто кузова;

–коэффициент вертикальной динамики для соответствующей скорости движения вагона(

–коэффициент вертикальной динамики для соответствующей скорости движения вагона( ) [2];

) [2];  – коэффициент чувствительности материала к асимметрии цикла, для сварных соединений принимается равным 1.

– коэффициент чувствительности материала к асимметрии цикла, для сварных соединений принимается равным 1.

С учетом снижения предела выносливости детали в процессе длительного циклического нагружения минимальный уровень напряжений, оказывающих повреждающее воздействие, определяется по зависимости

, (23)

, (23)

где  - коэффициент, определяющий нижнюю границу повреждающих напряжений, для сварных соединений несущих конструкций вагонов принимается

- коэффициент, определяющий нижнюю границу повреждающих напряжений, для сварных соединений несущих конструкций вагонов принимается  =0,5

=0,5

Значение показателя m принимается в соответствии с табл. 7.

Таблица 7

Значение показатель степени в уравнении кривой усталости

в амплитудах m

| Тип конструкции | значение |

| Гладкие, чисто обточенные и шлифованные валы и оси с галтелями без поверхностного упрочнения | |

| то же с упрочненной накаткой поверхностью | |

| Сварные конструкции из проката без упрочняющей обработки швов | |

| то же с механической или аргонодуговой обработкой швов | |

| Стальные отливки с термообработкой (нормализация) | |

| Стальные отливки с термообработкой (закалка с отпуском) |

Определения срока службы конструкции в годах производится по зависимости

. (24)

. (24)

где B - коэффициент перевода срока службы в годах во время непрерывного движения в секундах;  - центральная (эффективная) частота процесса изменения динамических напряжений.

- центральная (эффективная) частота процесса изменения динамических напряжений.

Величина коэффициент В, определяемый по формуле

, (25)

, (25)

где  - проектный среднесуточный пробег вагона;

- проектный среднесуточный пробег вагона;  - средняя техническая скорость движения вагона.

- средняя техническая скорость движения вагона.

Определение величины  производиться по зависимости

производиться по зависимости

, (26)

, (26)

где а – коэффициент, учитывающий тип вагона и расположение детали (шва), принимаемый в соответствии с рекомендациями табл. 8;

g – ускорение свободного падения;  - статический прогиб рессорного подвешивания для расчетного режима загрузки вагона, м.

- статический прогиб рессорного подвешивания для расчетного режима загрузки вагона, м.

Таблица 8

Значение коэффициента а

| Расположение рассматриваемого элемента | значение |

| Кузов пассажирского вагона | 1,1 |

| Кузов изотермического вагона | 1,2 |

| Кузов грузового вагона | 1,4 |

| Обрессоренные части тележек | 1,6 |

| Необрессоренные части тележек | 2,0 |

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

Основная

1. Вагоны: Конструкция, теория и расчет/ Л.А Шадур, И.И. Челноков, Л.Н.. Никольский, Е.Н. Никольский,, П.Г. Проскурнев, В.Н. Котуранов и др.; Под ред. Л.А. Шадура. – 3-е изд., перераб. и доп. – М.: Транспорт, 1980. – 440 с.

2. Нормы для расчета и проектирования вагонов железных дорог МПС колеи 1520 мм. (несамоходных). – М.: ГосНИИВ – ВНИИЖТ, 1996. –319 с.

Дополнительная

Когаев, В.П. Прочность и износостойкость деталей машин: учеб. Пособ. для машиностр. спец. Вузов/ В.П. Когаев, Ю.Н. Дроздов. – М.: Высш. шк., 1991. – 319 с.

Приложение 1

Рекомендуемые значения

Интервал скорости движения

, м/с , м/с

| Средняя скорость интервала

, м/с , м/с

| Значение | ||||||

| Пассажирские вагоны | Грузовые и изотермические вагоны | |||||||

| Конструкционная (или расчетная) скорость м/с (км/ч) | ||||||||

| 55 (200) | 45 (160) | 40 (140) | 40 (140) | 35 (120) | 30 (100) | 25 (90) | ||

| 0 - 12,5 | 6,25 | 0,01 | 0,03 | 0,03 | 0,05 | 0,08 | ||

| 12,5 – 15,0 | 13,75 | 0,02 | 0,06 | 0,07 | 0,05 | 0,08 | ||

| 15,0 – 17,5 | 16,25 | 0,03 | 0,08 | 0,09 | 0,12 | 0,17 | ||

| 17,5 – 20,0 | 18,75 | 0,04 | 0,23 | 0,10 | 0,25 | 0,12 | 0,15 | 0,22 |

| 20,0 – 22,5 | 21,25 | 0,06 | 0,12 | 0,16 | 0,20 | 0,30 | ||

| 22,5 – 25,0 | 23,75 | 0,07 | 0,13 | 0,19 | 0,25 | 0,18 | ||

| 25,0 – 27,5 | 26,25 | 0,09 | 0,14 | 0,16 | 0,15 | 0,05 | ||

| 27,5 – 30,0 | 23,75 | 0,12 | 0,52 | 0,12 | 0,51 | 0,1 | 0,06 | - |

| 30,0 – 32,5 | 31,25 | 0,13 | 0,10 | 0,06 | 0,02 | - | ||

| 32,5 – 35,0 | 33,75 | 0,12 | 0,07 | 0,02 | - | - | ||

| 35,0 – 37,5 | 36,25 | 0,1 | 0,05 | - | - | - | ||

| 37,5 – 40,0 | 38,75 | 0,07 | 0,19 | 0,02 | 0,24 | - | - | - |

| 40,0 – 42,5 | 41,25 | 0,05 | - | - | - | - | - | |

| 42,5 – 45,0 | 43,75 | 0,03 | 0,06 | - | - | - | - | - |

| 46,0 – 47,5 | 46,25 | 0,02 | - | - | - | - | - | - |

| 47,5 – 50,0 | 48,75 | 0,02 | - | - | - | - | - | - |

| 50,0 – 52,5 | 51,25 | 0,01 | - | - | - | - | - | - |

| 52,5 – 55,0 | 53,75 | 0,01 | - | - | - | - | - | - |

| Проектная средняя техническая скорость м/с (км/ч) | 31,1 (112) | 29,4 (106) | 25,0 (90) | 24,7 (89) | 22,4 (81) | 19,2 (69) | 17,0 (61) |

Приложение 2

Варианты заданий на курсовую работу «Расчет долговечности сварных соединений несущих конструкций вагонов» по дисциплине «Надежность вагонов»

| № варианта | Тип конструкции | Тип сварного соединения | Материал |

| Характерный размер поперечного сечения свариваемых балок | Качество поверхностей свариваемых деталей | Вид упрочняющей обработки * | Конструкционная скорость м/с |

|

|  ,

мм ,

мм

|

| Кузов пассажирского вагона | Сварная рама из листового проката при автоматической сварке под слоем флюса | 10ХНДП | 1,27 | Черновая поверхность после прокатки | - | ||||||

| 1,34 | - | ||||||||||

| 1,15 | МЗ | ||||||||||

| 1,44 | ВО | ||||||||||

| 1,54 | ПН | ||||||||||

| 1,67 | АД | ||||||||||

| Кузов грузового вагона | Ст 3 сп | 1,79 | МЗ | ||||||||

| 1,89 | МЗ | ||||||||||

| 2,1 | Поверхность после чистовой механической обработки | МЗ | |||||||||

| 1,88 | МЗ | ||||||||||

| 2,04 | МЗ | ||||||||||

| 2,0 | МЗ | ||||||||||

| Тележка пассажирского вагона | Сварная рама из листового проката при полуавтоматической и ручной свареке | Ст 3 сп | 1,55 | ПН | |||||||

| 1,5 | ВО | ||||||||||

| 1,69 | ДО | ||||||||||

| 1,3 | МЗ | ||||||||||

| 1,12 | Шлифованная поверхность | УУ | |||||||||

| 1,84 | ПСН | ||||||||||

| Тележка грузового вагона | 09ГС | 1,63 | ДО | ||||||||

| 1,96 | ВО | ||||||||||

| 1,81 | АД | ||||||||||

| 1,65 | ПН | ||||||||||

| 1,76 | УУ | ||||||||||

| 1,63 | ПСН |

* МЗ - механическая зачистка швов; ДО - дробеструйная обработка; АД - аргонодуговая обработка шва; ВО - высокий отпуск; ПСН - предварительная статическая нагрузка; ПН - поверхностный наклеп; УУ - ультразвуковая ударная обработка.

Приложение 3

|

|

|

|

Дата добавления: 2014-11-07; Просмотров: 408; Нарушение авторских прав?; Мы поможем в написании вашей работы!