КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Активация закристаллизованных шлаков

|

|

|

|

Выбор той или иной активности закристаллизованных шлаков в значительной степени обуславливается его последующим использованием. Так, для низкоосновных и основных шлаков (с Мо ≤ 2), которые чаще всего используются как заполнители, наиболее целесообразна деактивация шлака в результате первичной обработки и перевод его в стабильное состояние, в том числе с вылеживанием данного материала в шлакохранилищах. Для части основных и высокоосновных шлаков возможность их активации непосредственно связана с наличием и структурной (фазовой) неустойчивостью двухкальциевого силиката.

Для стабилизации гидравлически более активных фаз, какой по мнению авторов [4, 21] является β-C2S, используется ряд технологических приемов [7]:

· термический, при котором кристаллизация тормозится резким охлаждением (закалкой), — водная грануляция,

· минералохимический – изменение химического состава шлака вне домны — миксеризация жидкого шлака с добавкой большого количества стабилизирующих добавок (чаще всего, введение кислых добавок),

· кристаллохимический – введение добавок, способных в достаточной мере растворяться в высокотемпературных полиморфных формах С2S, что способствует его стабилизации (Na3PO4, смеси щелочей и Аl2O3 или Fe2O3, Сr2O3 в сочетании с СаО и т.д.).

Вместе с тем известно, что в высокоосновных шлаках при медленном охлаждении протекает процесс полиморфного превращения, характерный для двухкальциевого силиката: βC2S → γC2S. Этот переход сопровождается увеличением абсолютного объема кристаллической решетки примерно на 10%. В результате шлак растрескивается и рассыпается в порошок. Этот процесс сопровождается значительным дефектообразованием, возможным сохранением остаточных напряжений, которые и могут обуславливать его активное состояние.

Несмотря на то, что полиморфизм С2S обычно связывают только с его температурным состоянием, многие исследователи наблюдали процесс рассыпания шлаков через различное время (от суток до года) после их выхода из домны. Нет единого мнения и в оценке количества двухкальциевого силиката, вызывающего распад шлака. По различным источникам, он оценивается от 1 до 25%. Отсюда следует, что между нераспадающимися и распадающимися шлаками существует область таких шлаков, где процесс полиморфизма С2S значительно сложнее классических схем полиморфизма [7].

Условия протекания процесса силикатного распада могут оказывать значительное влияние на свойства получаемой шлаковой продукции. Определяющими в этом случае становятся градиенты охлаждения, а также наличие или отсутствие воды в технологии первичной переработки.

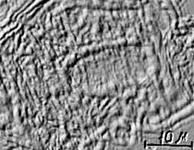

Примером регулирования активности шлаковой продукции на стадии первичной переработки могут являться исследования, выполненные на основе саморассыпающихся шлаков ОАО «Оскольский электрометаллургический комбинат» [10], которые получали путем медленного воздушного и более интенсивного гидравлического (водного) охлаждения. Шлаки ОЭМК по воздушно-сухой технологии остывали естественным образом в слое толщиной 15-30 см. Гидравлическое охлаждение осуществляли по технологии, характерной для получения шлакового щебня – до температур около 6000С в воздушно-сухих условиях, а затем следовала заливка водой. Исследованиями установлено, что в воздушно-сухих условиях процесс сопровождается сохранением максимально напряженной структуры. В водных условиях охлаждения вследствие эффекта Ребиндера, воздействия разогретой воды и пара интенсифицируется процесс релаксации напряжений, который осуществляется через структурную перестройку и, в том числе, через диспергацию. Удельная поверхность шлака гидравлического охлаждения может быть в 1,5 раза больше чем у шлака, полученного по воздушно-сухой технологии. В результате внутренняя структура становится менее напряженной, а значит - более стабильной. На снимке (рис. 8) частицы шлака воздушного охлаждения заметны более существенные нарушения структуры на мезоуровне (дефекты поверхности, микротрещины, межфазовые границы, субграницы), что косвенно свидетельствует о наличии напряженной структуры, частично сохранившейся после силикатного распада. На снимке частицы шлака гидравлического охлаждения наблюдается уже более упорядоченная структура, где отчетливо видны блоки, не имеющие нарушений на мезоуровне, а неравновесные дефекты начинают накапливаться в границах между блоками.

Изменения в структуре исследуемых шлаков были также подтверждены данными рентгенофазового анализа (появление гало, свидетельствующего о наличии аморфной составляющей) и различиями в плотности: шлак воздушного охлаждения – 3220кг/м3, а гидравлического охлаждения – 3300 кг/м3.

1 2

Рис. 8. Характер структурных нарушений частиц шлака ОЭМК воздушного (1) и гидравлического (2) охлаждения

В условиях, обеспечивающих более высокую подвижность структурных дефектов (воздействие воды, повышенной температуры), диспергационные процессы в шлаках воздушного охлаждения усиливаются. Вероятно, именно сорбция паров воды и обеспечивает вследствие эффекта Ребиндера продолжение процессов саморассыпания шлаков воздушного охлаждения в течение первых 10-15 суток (рис. 9). Аналогичные механизмы действуют в водных суспензиях, в гидротермальных условиях. Например, при исследованиях на лазерном гранулометре показана непосредственная связь между условиями получения шлака и интенсивностью и глубиной протекания процессов диспергации. В результате по способности к увеличению дисперсности шлаки выстраиваются в следующую последовательность: шлак воздушного охлаждения > шлак гидравлического охлаждения > шлак, дополнительно деактивированный в гидротермальных условиях. Механизмы релаксации напряжений, характерные для твердофазных процессов, действуют при повышенных температурах – до  900 0С.

900 0С.

Таким образом, для сохранения напряженной, более активной структуры шлаков необходимо осуществлять достаточно интенсивное охлаждение материала, но без использования воды. Наиболее рациональным в этом случае может быть охлаждение шлака в слое толщиной около 20 см, когда температура материала снижается от 1300-14000С расплава до 300-4000С за 6-8 часов даже в летнее время. Охлаждение и кристаллизация шлака в чаше в течение нескольких суток не только снижает оборачиваемость чаш, но и будет приводить к получению шлака с более стабильной структурой.

Комплексные исследования влияния электросталеплавильных шлаков [10] с модулем основности 1,2-2 на свойства портландцементов с добавками (вводились в количестве 20%) показали, что более высокие градиенты охлаждения не приводят к существенному преимуществу того или иного вида шлака. Практически во всех случаях в составе портландцементного вяжущего шлаки более закристаллизованные (воздушного охлаждения) оказываются или более эффективными, или сопоставимыми по свойствам в сравнении со шлаками гидравлического охлаждения (в том числе в сравнении с граншлаками). В случае шлакопортландцементов (шлак вводили в количестве 40%) вяжущие на основе шлаков гидравлического охлаждения оказываются более эффективными при твердении в нормальных условиях. В случае автоклавирования шлакопортландцементы на закристаллизованных шлаках обеспечивают больший рост прочности.

Более значительным оказалось влияние условий охлаждения на процессы спекания при производстве керамических изделий (табл. 2).

Таблица 2

Результаты использования электрометаллургических шлаков при производстве керамических материалов

| № | Способ охлаждения шлака | Кол-во вводимого шлака ОЭМК, % | Общая усадка, % | Водопоглo-щение, % | Плотность, кг/м3 | Прочность на сжатие, МПа |

| 1. | — | 6,3 | 6,2 | |||

| 2. | Воздушное | 4,7 | 2,6 | |||

| 3. | Гидравлическое | 4,8 | 4,0 |

При этом шлаки гидравлического и воздушного охлаждения использовались в качестве добавки к глинистым материалам (пресс-порошок облицовочной плитки, полученный на основе глины Веселовского месторождения). Так, прочность на сжатие образцов керамики на основе активных шлаков ОЭМК (при введении шлаков в количестве 10%) воздушного охлаждения оказывается на 60-80% выше, чем таких же образцов, но со стабилизированными шлаками гидравлического охлаждения.

Различия в структуре шлака оказывают влияние и на свойства силикатных бетонов, получаемых с использованием шлаковой продукции. Так (табл. 3), например, шлак ОЭМК гидравлического охлаждения, характеризующийся стабильным состоянием, не только не позволяет существенно улучшить свойства получаемого силикатного бетона, но и может приводить к его разрушению вследствие неравномерности изменения объема (при содержании шлака в бетоне 50% и более). Воздушное охлаждение, более высокая структурная неустойчивость шлака практически исключают возможность брака из-за неравномерности изменения объема при твердении шлакоизвестковых вяжущих автоклавного твердения и способствуют существенному повышению прочностных показателей силикатного камня при сокращении расхода традиционного вяжущего (известь) в 2 раза.

На основании выполненных исследований и промышленных испытаний специалистами кафедры промышленной экологии БГТУ им. В.Г. Шухова была разработана воздушно-сухая технология первичной переработки шлаков ОЭМК. При этом одновременно решались задачи повышения экологической чистоты, безопасности процесса, сепарации и отделения металла на стадии первичной переработки шлака, а также сохранения высокой оборачиваемости шлаковых чаш в сравнении с существующей гидравлической технологией.

Таким образом, учет структурной и фазовой неустойчивости пирогенных продуктов и, в частности, металлургических шлаков, позволяет уже на стадии первичной переработки шлаковых расплавов управлять в значительных пределах физико-химическими и технологическими свойствами шлаковой продукции, а значит, и регулировать свойства получаемых на её основе строительных материалов. Именно эти вопросы должны быть решены при выборе эффективной технологии переработки и использования техногенных отходов в каждом конкретном случае. При этом следует не забывать об экологической чистоте как технологического процесса, так и конечной продукции.

Таблица 3

Результаты испытаний силикатных бетонов

| № | Состав сырьевой смеси, % | Линейное расширение образца, % | Плотность, кг/м3 | Предел прочности при сжатии, МПа | ||

| Песок | Шлак | Известь, сверх 100% | ||||

| Активный шлак воздушного охлаждения: | ||||||

| 1. | 10,0 | — | 30,5 | |||

| 2. | 7,5 | — | 27,6 | |||

| 3. | 10,0 | 0,3 | 26,6 | |||

| 4. | 5,0 | 0,3 | 29,1 | |||

| 5.* | 2.6 | --- | 22.9 | |||

| 6.** | --- | Более 30 | ||||

| Стабилизированный шлак гидравлического охлаждения: | ||||||

| 7. | 10,0 | 0,6 | 16,2 | |||

| 8. | 7,5 | 1,0 | 20,7 | |||

| 9. | 10,0 | 8,8 | Трещины, разрушение образца | |||

| 10. | 5,0 | 4,8 | Трещины, разрушение образца | |||

| 11.* | 2.6 | --- | 14.0 |

* - шлакоизвестковое вяжущее получали совместным помолом шлака и извести (в остальных случаях шлак после силикатного распада не измельчался).

** - результаты промышленных испытаний по выпуску опытной партии силикатного кирпича на заводе силикатного кирпича ОАО ОЭМК.

|

|

|

|

|

Дата добавления: 2014-11-07; Просмотров: 899; Нарушение авторских прав?; Мы поможем в написании вашей работы!