КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Дейдвудные подшипники с металлическим антифрикционным слоем и с масляной смазкой под давлением

|

|

|

|

За последнее время было сделано много попыток улучшения конструкции и эксплуатационной надежности дейдвудных устройств, например отказ от смазываемых водой подшипников с набором бакаута или его синтетическими заменителями, так как работа этих подшипников на крупнотоннажных судах не удовлетворяет предъявляемым требованиям.

Одной из основных причин плохой работы смазываемых водой подшипников является то, что они работают главным образом в условиях полужидкостного трения. В результате этого затрачивается значительная часть мощности главного двигателя на преодоление повышенных сил трения, снижается к. п. д. установки, повышается степень износа подшипников; соответственно их необходимо чаще заменять либо ремонтировать. Дополнительно затрачивается также часть мощности главного двигателя в смазываемых водой подшипниках на преодоление сил трения в уплотнении сальника гребного вала. Дейдвудные устройства с водяной смазкой усложняют также гидроизоляцию гребного вала бронзовой облицовкой (иногда стальной, покрытой нержавеющей сталью).

Особенности конструкции облицовок — тонкие стенки, значительная длина (L/d≥10) и недостаточная жесткость — представляют большую сложность при требуемой точности обработки, особенно при длинных облицовках.

В связи с прессовой посадкой облицовки «а вал, гидродинамическими нагрузками, возникающими при вращении вала, и неравномерным охлаждением при насадке облицовки на вал в материале защитного покрытия возникают высокие напряжения, которые могут явиться одной из причин разрушения облицовки, а часто и самого гребного вала.

Кроме того, посадка облицовки на вал способствует образованию на его поверхности фреттинг-коррозии, являющейся, в свою очередь, следствием микроперемещений насаженной на вал облицовки из-за переменного изгиба и кручения. При этом наиболее интенсивные очаги фреттинга наблюдаются на поверхности гребного вала в районе кормового торца облицовки [5].

Указанные обстоятельства и другие существенные причины заставили коренным образом пересмотреть конструкцию дейдвудных устройств для крупнотоннажных судов и перейти на •подшипники с металлической заливкой и масляной смазкой под давлением.

Преимущества конструкций с металлическими подшипниками и масляной смазкой:

1. вал работает не в агрессивной среде;

2. подшипник имеет масляный зазор 0,5—0,8 мм, что благоприятно сказывается на характере работы всего узла вал— дейдвуд—винт;

3. подшипник и вал практически не изнашиваются;

4. в период ремонта практически не требуется вынимать вал из машинного отделения с целью его проточки;

5. условия смазки подшипников не зависят от степени загрязненности забортной воды (в случаях работы на мелководье и на мели);

6. в эксплуатации не требуется постоянного ухода и контроля со стороны обслуживающего персонала за концевыми уплотнениями гребного вала (сальниками);

7. основные параметры, определяющие характер работы дейдвудного устройства, легко поддаются контролю средствами автоматизации.

Недостатком в работе указанных устройств является возможность протечки масла за борт в случае дефекта кормового сальника или всего устройства. Поэтому обязательным является обеспечение уплотнения масляной полости дейдвудной трубы для предотвращения утечек смазочного масла и возможности аварий подшипников. Однако результаты эксплуатации дейдвудных устройств с металлическими подшипниками, залитыми баббитом, и с масляной смазкой под давлением не дают оснований ставить под сомнение их надежность, работоспособность и долговечность.

Подшипники с баббитовой заливкой отличаются гидродинамическим характером смазки, обладают высокой износостойкостью. Они бесшумны в работе. Вследствие малых диаметральных зазоров между подшипниками и гребным валом устранена проблема, связанная с вибрацией последнего.

Дейдвудные подшипники с баббитовым антифрикционным слоем и масляной смазкой под давлением выдерживают удельные нагрузки 7—10 МПа, что намного больше расчетных удельных нагрузок, не превышающих 2—2,5 (иногда 3) кгс/см2 для подшипников, набранных неметаллическими материалами (бакаут, текстолит и т. п.) при смазке водой. Это позволяет применять в дейдвудных устройствах более короткие подшипники.

При дейдвудных баббитовых подшипниках не требуется применение бронзовых или других облицовок гребных валов, однако они требуют герметизации.

Дейдвудное устройство с баббитовыми подшипниками, масляной смазкой под давлением и с концевыми уплотнениями типа «Симплекс» показано на рис.3

В дейдвудную трубу запрессованы два подшипника (кормовой длинный и носовой короткий), залитые баббитом. Кольцевой объем между дейдвудной трубой и гребным валом заполнен маслом.

Втулки подшипников изготовляют из ковкого или серого чугуна с толщиной стенки примерно 10% диаметра гребного вала.

Химический состав баббита, применяемого для дейдвудных втулок, имеет свинцовистую основу (по химическому составу приблизительно 75%). Этот баббит в отличие от оловянистого может работать при попадании воды в дейдвудную трубу (в аварийном случае). Кроме того, наличие улучшающих присадок в свинцовистом баббите способствует сохранению высокой твердости при нагреве, в то время как оловянистые баббиты с ростом температуры снижают свою твердость.

Толщина антифрикционного баббитового слоя втулок после чистовой обработки составляет 3—4 мм, иногда до 5 мм в зависимости от диаметра гребного вала.

Баббит наносят на гладкую поверхность (без пазов типа «ласточкин хвост») методом центробежного литья, что обеспечивает хорошую адгезию баббита с основным металлом. Для этой же цели втулку деграфитизируют в электролите, содержащем 75% едкого натра NaOH, 17% хлористого натрия NaCI, 3,5% углекислого натрия Na2CO3 и 4,5% влаги и примесей, при температуре электролита 450—5000 С, плотности тока примерно 10 А/дм2 и напряжении примерно 6 В.

На концах втулок толщина баббита на некоторой длине уменьшается (рис.4) для снижения кромочных нагрузок, возникающих при изгибных колебаниях вала. По концам втулки для закрепления ее на станке предусмотрены внутренние центрирующие выточки глубиной 5 мм. На наружной поверхности сделаны четыре продольных паза с отверстиями, служащими для подвода масла к гребному валу.

Диаметральный масляный зазор в подшипниках можно определить по формуле δ=0,001 D+0,5 (где D— наружный диаметр вала, мм).

Концевые уплотнения гребного вала. Конструктивно уплотнения состоят из двух узлов: кормового и носового сальников. Кормовой сальник показан на рис. 5, носовой — на рис. 6.

Система смазки сальников: кормового — полость, заполненная маслом; носового—с естественной или с принудительной циркуляцией.

Применяемые масла: турбинное Тп-46. Допускается применение иностранных масел, рекомендованных фирмой «Ховальдсверке-дойче верфт». Другие марки отечественных масел могут быть применены по согласованию с предприятием-проектантом.

Заливку системы смазки дейдвудного устройства и носового уплотнения «Симплекс» рабочим маслом, а также их гидравлические испытания необходимо производить согласно инструкциям на уплотнение «Симплекс» и на систему смазки.

Неподвижные корпуса обоих сальников жестко крепят к торцам дейдвудной трубы вместе с масловодонепроницаемыми прокладками.

Кормовой сальник. Кормовой сальник (рис. 5) состоит из двух сильфонных манжет, закрепленных крышками в корпусе сальника, последний находится в воде. Сильфонные манжеты и наружная уплотнительная манжета соединены с направляющим кольцом, свободно сидящим на втулке. Кольцо имеет внутри баббитовую заливку. Втулку надевают на гребной вал и крепят к ступице гребного винта с масловодонепроницаемой прокладкой. Материал прокладок — паронит марки ПМБ (по ГОСТ 481—71).

Втулка сальника вращается вместе с гребным валом. Все три манжеты надеты на втулку с натягом и, кроме того, рабочие кромки манжет плотно прижимаются к втулке пружинами, а также давлением воды или масла. Сальник всегда работает надежно при радиальных колебаниях вала, так как в случае вертикального перемещения вала, например его просадки, направляющее кольцо автоматически центрирует рабочие кромки манжет.

Кормовая сильфонная манжета 3 обеспечивает водонепроницаемость. Она подвергается давлению воды в зависимости от осадки судна. Наружная уплотнительная манжета 2 защищает манжету 8 от грязи и действия других механических примесей, содержащихся в воде. Носовая сильфонная манжета 5 обеспечивает маслонепроницаемость дейдвудного подшипника с его кормовой стороны.

Давление масла в дейдвудной трубе должно быть на 0,03— 0,04 МПа больше давления, создаваемого забортной водой на наружную уплотнительную манжету 2. Камеру между манжетами 3 и 5 заполняют маслом для смазки направляющего кольца.)

Кормовой сальник находится в воде и имеет естественное охлаждение, т. е. омывается забортной водой, циркулирующей через отверстия в защитном кожухе над кормовым сальником. Кормовой сальник уплотнения надежно работает при лросадке гребного вала в эксплуатации до полного износа баббитовой заливки кормового дейдвудного подшипника, однако просадка должна составлять не более 2 мм для валов диаметром 100—300 мм, 3 мм—для валов диаметром 301—500 мм, 4 мм для валов диаметром 501—1000 мм.

Носовой сальник. Носовой сальник находится в сухом помещении, он охлаждается окружающим воздухом и частично— маслом системы смазки. Носовой сальник отличается от кормового тем, что вместо сильфонных манжет в нем применяют две уплотннтельные (рис. 6). Положение корпуса носового сальника на дейдвудной трубе после проверки установки должно быть зафиксировано штифтами. Втулка 3 жестко крепится к разъемно-зажимному кольцу из двух половин, стянутому на гребном валу болтами.

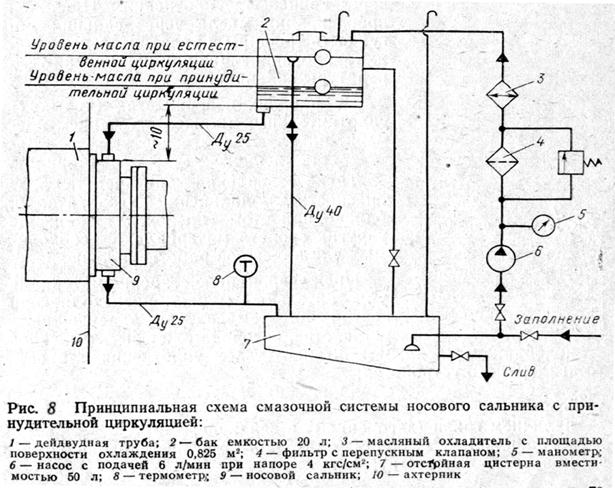

В системе смазки носового сальника с естественной циркуляцией (рис. 7) масло из бачка вместимостью 1,5 л поступает в сальник и, нагреваясь, поднимается по трубопроводу обратно в бачок. ^

Система смазки с принудительной циркуляцией (рис. 8) рекомендуется для предотвращения чрезмерного нагревания в следующих случаях:

а) при статическое давлении масла в дейдвудном устройстве более 0,08 МПа

б) при окружной скорости гребного вала более 5 м/с.

Создание давления в полости носового сальника непосредственно от насоса не допускается. Это может вызвать чрезмерную деформацию манжет и разгерметизацию системы.

При применении схемы смазки дейдвудных подшипников с принудительной циркуляцией масло в подшипники должно поступать самотеком из цистерн, а насос должен работать только на откачку масла из дейдвуда.

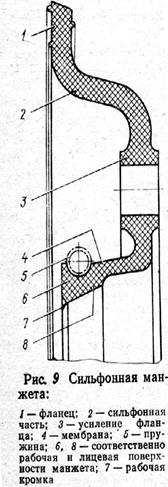

Манжеты. Сильфонные и уплотнительные манжеты изготовляют из специальной масло-, термостойкой и износоустойчивой резины на основе синтетического каучука. При изготовлении манжет предъявляют особо жесткие требования к химической чистоте компонентов, механическим свойствам и качеству исполнения манжет.

Конструкция сильфонной манжеты показана на рис. 9 уплотнительная имеет аналогичную конструкцию.

Конструкция сильфонной манжеты показана на рис. 9 уплотнительная имеет аналогичную конструкцию.

Для нормальной работы металлических подшипников необходимо исключить возможность утечки смазочного масла через концевые уплотнения. Причиной просачивания масла через сальник могут быть трещины в уплотнительных манжетах, возникающие при повышении температуры сальника.

На рабочих поверхностях (кромках) уплотнительных манжет с течением времени появляются отвердения в результате естественного старения материала.

Такие отвердения не представляют опасности для дальнейшей эксплуатации, однако при этом происходит снижение упругих свойств материала, необходимых для надежной работы уплотнения.

Преждевременное старение материала уплотнительных манжет происходит при повышении температуры в дейдвудном устройстве, которое может быть вызвано:

1. недоброкачественным монтажом узлов уплотнения или всего дейдвудного устройства;

2. недостатками конструкций ахтерштевня и дейдвудном трубы;

3. наличием грязи (засорением) в дейдвуде;

4. неправильным выбором смазочного масла (влияние химически активных веществ);

5. недопустимо короткими пружинами манжет;

6. неправильным положением гребного вала в дейдвуде (вызванным неправильным монтажом) либо недостаточной продольной жесткостью кормовых образований судна и ахтерпика;

7. неправильным выбором материала при изготовлении манжет или, втулок;

8. увеличением частоты вращения гребного вала и избыточным давлением масла (эти причины могут оказать особенно неблагоприятное воздействие на носовое уплотнение, находящееся в более сложных условиях охлаждения, чем кормовое, омываемое забортной водой).

Во всех случаях необходимо сводить к минимуму температурные влияния на узлы уплотнения.

В связи с тем, что замена носового уплотнения может потребоваться раньше, чем кормового, их следует заменять без демонтажа гребного вала, т. е. без докования судна. При этом манжеты разрезают и затем склеивают непосредственно на валу специальным клеем с помощью электронагревательного приспособления.

Как показали исследования и испытания, образование трещин и разрушение рабочих кромок уплотнительных манжет являются следствием старения материала из-за высокой температуры (120° С и выше), образующейся при трении кромок манжет о поверхность втулки.

В настоящее время для предотвращения растрескивания уплотнительных манжет и повышения выносливости их рабочих кромок разработан и реализуется ряд конструктивных мероприятий, в том числе:

применение надежно склеенных манжет из двух разных материалов;

упрочнение стенки рабочей кромки специальным кольцом (для ограничения действующих внутренних напряжений);

улучшение охлаждения рабочей кромки манжеты и усиление циркуляции смазочного масла.

|

|

|

|

|

Дата добавления: 2014-10-15; Просмотров: 4136; Нарушение авторских прав?; Мы поможем в написании вашей работы!