КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Рецепт смазки для окраски внутренней поверхности покрышек

|

|

|

|

| Наименование компонентов | Массовые доли, % |

| Тальк / Слюда | 19,2 / 19,2 |

| Мыло хозяйственное (72%) / ОП-7 | 5,2 / 0,2 |

| Силиконовая эмульсия / Техуглерод П-803 | 1,48 / 0,4 |

| Латекс карбоксилсодержащего каучука СКД-1 (20%) | 5,12 |

| Вода | 49,2 |

| Итого: |

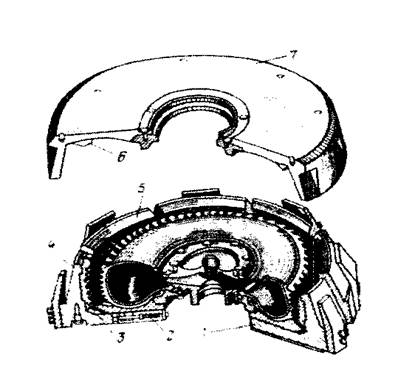

Форматоры-вулканизаторы - это одноформовые и двухформовые пресса периодического действия с неубирающейся и реже с убирающейся диафрагмой, у которых 10-15% общей продолжительности вулканизации занимает их перезарядка, и на них вулканизуют в России до 70% всех шин (рис.3.66). На сварной станине 1 смонтированы нижняя часть паровой камеры 3, механизмы 5 для съёма покрышек после вулканизации и узел 2 управления диафрагмой 6, которая смонтирована в нижней полуформе 4 с помощью зажимных дисков. К траверсе 14 крепится верхняя часть паровой камеры 10 с помещённым внутри неё стаканом 13, к которому через планшайбу 12 крепится верхняя полуформа 9. В зависимости от высоты прессформы положение планшайбы относительно стакана меняется с помощью регулировочного механизма 11. При закрывании и открывании паровой камеры верхняя траверса 14 последовательно двигается через системы передач от электродвигателей 15 и 18. После формования и полного замыкания полуформ внутрь диафрагмы подаётся греющий пар повышенного давления или перегретая вода, а прессформа обогревается паром. По окончании вулканизации отводятся сначала греющий пар из паровой камеры и затем перегретая вода из диафрагмы, и вместо них подаётся охлаждающая вода: сначала в диафрагму – системой ввода через отверстия в блоке цилиндров узла управления 2, а затем в паровую камеру. Прекращают подачу воды сначала в паровую камеру, а затем в диафрагму. Пресса ФВ-2-200 и ФВ-1-400 уступали ранее аналогичным зарубежным, а модернизированные ФВ-2-300 и ФВ-1-600 стали промежуточным этапом на пути к созданию современного оборудования.

Рис.3.66. Форматор-вулканизатор для крупногабаритных покрышек.

Полуавтомат ФВ-1-500, снабжённый байонетным затвором с подпрессовочной мембраной, загрузочным устройством и механизмом управления секторными прессформами, является наиболее совершенным отечественным прессом. Секторные прессформы с радиальным перемещением секторов разработаны для вулканизации радиальных покрышек, у которых жёсткий брекерный пояс увеличивает нагрузку на элементы рисунка протектора при выгрузке их из форм с экваториальным разъёмом, что приводит к надрывам и сколам шашек. Секторные прессформы повышают качество радиальных покрышек, обеспечивая выемку их после вулканизации без надрывов и сколов рисунка и уменьшение с 4-4,5% (для формы с экваториальным разъёмом) до 1,5% вытяжки нитей корда в каркасе. Созданы секторные прессформы с зонным обогревом для автоматического управления процессом с точностью до одной секунды и допуском до 2 о С при допустимом давлении теплоносителей до 2,8-3,0 МПа по диафрагме и 1,0-1,6 МПа по камере.

Основные детали секторной прессформы (рис.3.67) - основание 1, сегменты 4 и крышка 7; секторы 5 перемещаются по радиальным направляющим основания на полозьях, а принцип её работы - обжатие покрышки не только с внутренней стороны, но и с внешней секторами 5. Покрышка лежит свободно на полуформе, а секторы раздвигаются или сдвигаются в радиальном направлении относительно неё при открывании или закрывании прессформы, касаясь её при сближении. Такое направление движения деталей прессформы позволяет избежать смещения отдельных частей сырой покрышки в процессе её загрузки и формования. При выгрузке вулканизованной покрышки одновременно поднимаются верхняя полуформа и нижняя полуформа с секторами, а вкладыши скользят по направляющим и отводят секторы по радиусу в стороны от центра формы, выводя их из зацепления с протектором. За счёт радиального перемещения секторов на глубину рисунка обеспечивается свободный выход элементов беговой части протектора из прессформы. Несмотря на меньшую надёжность, большие габариты и сложность конструкции, секторные прессформы весьма перспективны, и их многообразие быстро увеличивается.

Рис.3.67. Секторная прессформа в положении раздвинутых секторов 5,

когда вкладыши 3 полностью вышли из рисунка протектора вулканизованной покрышки.

Многопозиционные вулканизаторы (ВПМ) наиболее эффективны для крупносерийных производств однотипной продукции, а их узлы и механизмы можно разделить на две самостоятельные группы – вулканизационные элементы и один или несколько перезарядчиков. Первая группа включает паровые камеры, прессформы, диафрагмы и устройства для их управления, комплекты запорно-регулирующей аппаратуры для подачи теплоносителей и систему управления их работой. Вторая группа – это манипуляторы для открытия и смыкания прессформ, подъёма и опускания верхней части пресса; загрузки, формования и выгрузки покрышек, которые обслуживают все вулканизационные элементы, выполняя последовательно во взаимодействии с ними все операции. Отечественные ВПМ представляют собой ряд стационарных попарно смонтированных в линию вулканизационных элементов и передвижной перезарядчик (табл.3.26), а ВПМ 6520 фирмы «Мицубиси» (Япония) – три стационарных перезарядчика и ряд передвижных вулканизационных элементов.

Таблица 3.26.

Техническая характеристика отечественных многопозиционных вулканизаторов

| Наименование параметров | Показатели | |||

| ВПМ-1-100 | ВПМ-2-200 | ВПМ-2-300 | ||

| Размеры вулканизуемых покрышек | Легковые на обод 13 дюйм. | от 200-508 до 260-508 | от 280-508 до 320-508 | |

| Производительность, шт/ч | 53,3 | 19,63 | ||

| Число пресс-форм (рабочих/резервных) | 16/4 | 30/6 | 34/6 | |

| Распорное усилие на одну пресс-форму, мН | 1,15 | |||

| Тип пресс-формы | Автоклавный со съёмными вкладышами | |||

| Обогрев пресс-формы | Плит.+зонный | Автоклавный | ||

| Давление формующего пара, МПа Давление пара для обогрева прессформ, МПа | 0,07-0,2 | 0,15-0,2 0,8 | 0,15-0,25 0,6 | |

| Давление перегретой воды в диафрагме, МПа | 2,5 | |||

| Давление охлаждающей воды в диафрагме, МПа | 2,5 | |||

| Вакуум в диафрагме, мм.рт.ст. | 70-150 | 70-150 | 70-150 | |

| Тип центрального узла управления диафрагмой | Убирающаяся | Неубирающаяся | ||

| Продолжительность перезарядки форм, мин | 2,5 | |||

| Скорость перемещения перезарядчика, м/мин | 14,0 | 12,5 | 13,6 | |

| Расстояние между осями паровых камер, мм | ||||

| Общая мощность электродвигателей, кВт | 9,5 | 30,6 | 46,3 | |

| Габаритные размеры, мм | длина ширина высота | |||

| Масса без прессформ, т | 86,7 | 189,4 | ||

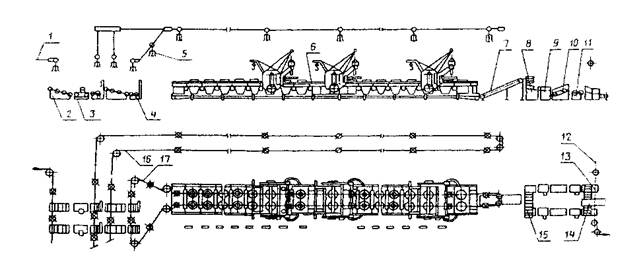

Отечественный ВПМ (рис.3.68) состоит из линии стационарных вулканизационных котлов 1 с механизмами 10 управления диафрагмами и перезарядчика 5 на тележке 3, перемещающейся над ними по направляющим траверсам 4. Сырые покрышки снимаются с подвесок 2 цепного конвейера механизмом 7 и сбрасываются на патроны-загрузчики 8, а перезарядчик 5 останавливается над вулканизационными элементами, его ключи 6 открывают байонетные затворы и соединяются с верхними частями котлов. Кривошипно-шатунный механизм поднимает траверсу с верхними половинами камер и форм, а перезарядчик освобождает пространство над котлами. Далее покрышки приподнимаются механизмами их отрыва от форм и скатываются при помощи механизма сброса на отборочный транспортёр, установленный внутри станины по всей её длине. В освободившиеся полуформы патроны-загрузчики закладывают новые покрышки, перезарядчик смещается в исходное положение, а верхние полуформы опускаются для формования, которое проводится при давлении пара в диафрагме 0,25-0,3 МПа в несколько приёмов. При достижении верхними полуформами верхнего кольца диафрагмы давление пара стравливают до 0,08 МПа, при расстоянии между полуформами 70-80 мм прекращают выпуск пара, а при давлении 0,05-0,07 МПа прессформы закрываются. После этого в камеру подаётся греющий пар и в диафрагму перегретая вода, а в конце цикла сбрасывается давление и в диафрагму на 1-2 мин подаётся охлаждающая вода.

Рис.3.68. Схема многопозиционного вулканизатора ВПМ-2-200: 9-планки ограничения

подъема перезарядчика, 11-маслостанция, 12-цилиндр поворота ключей, 13-маслопровод.

Технологическая схема работы ВПМ состоит из цепи последовательно соединённых и одновременно работающих звеньев (рис.3.69). Сырые покрышки подаются из сборочного цеха цепным конвейером 1, удерживаемые за верхний борт лепестками подвесок 5 зонтичного типа, что исключает их деформацию, и автоматически сбрасываются на питатель 2 в виде наклонного рольганга длиной на три покрышки. Питатель с помощью качающегося отсекателя поштучно подаёт их для смазки на станок 3, при освобождении места на его рольганге подаётся пневматический импульс на сбрасывание следующей покрышки. Станок для смазки состоит из смонтированного на раме реечного транспортёра, по которому перемещается покрышка, и опрыскивающего механизма, вертикально перемещающегося с вращающимися форсунками. На станцию навешивания 4 в виде каретки на монорельсе покрышка подаётся с помощью подъёмного стола с пневмоцилиндром взведения. При подходе к станции свободная подвеска 5 цепного конвейера 16, предназначенного для сушки и создания запаса покрышек, своим выступом воздействует на золотник, который подаёт сжатый воздух в цилиндр, выдвигающий упор. Каретка сцепляется с конвейером, перемещаясь с ним при навешивании покрышки путём её подъёма столом до уровня лепестков подвески. Шток пневмоцилиндра нажимает на упор подвески, и её лепестки разводятся и фиксируются в этом состоянии специальным замком. Сухие покрышки перевешиваются на подвески конвейера 17 и сбрасываются их на загрузочные устройства форматоров-перезарядчиков.

Рис.3.69. Комплексная линия на базе ВПМ-2-200.

Звено отбора вулканизованных покрышек состоит из отборочного транспортёра вулканизатора 6, наклонного транспортёра 7 и распределителя 15, который поворачивает их из горизонтального в вертикальное положение и направляет в ту или иную ветвь на заключительные операции. Распределитель покрышек 15 состоит из двух рольгангов под углом друг к другу, поперечно перемещающихся относительно оси транспортёра. Питатель 8 в виде наклонного лотка на три покрышки с отсекателем служит для подачи покрышек на станок обрезки выпрессовок 9, в котором один из ножей обрезает их по разъёму прессформы и поверхности протектора, а два других, перемещаясь по соответствующей траектории – на боковинах. Затем покрышки поступают на разбраковку, которая производится визуально бракёром с производительностью 60-70 шт/ч на станке 11 для их осмотра, а для согласования темпов обрезки и разбраковки предусмотрен буфер в виде наклонного шагового транспортёра 10 вместимостью на 4-5 покрышек. Далее на станции навешивания 13 забракованные покрышки сбрасываются опрокидывающимся рольгангом на ленточный транспортёр 14, а по прямому жёлобу проходят кондиционные покрышки. Подъёмным столиком они навешиваются на отборочный цепной конвейер 12 и отправляются на склад готовой продукции (рис.3.70).

Рис.3.70. Принципиальная поэлементная схема работы ВПМ-2-200.

Преимущества ВПМ – снижаются в 2-2,5 раза металлоёмкость за счёт совмещения операций перезарядки, сокращаются в 1,5-2 раза производственные площади за счёт размещения секций вулканизации без интервалов и повышается тепловая эффективность процесса за счёт уменьшения размеров паровой камеры и скорости охлаждения (табл.3.27). Автоматизация процессов повышает в 1,5 раза производительность труда. Для обеспечения бесперебойного питания сырыми и своевременного отбора вулканизованных покрышек вспомогательное оборудование расположено двумя одинаковыми ветвями (задублировано), которые работают поочерёдно при необходимости проведения на одной из ветвей ремонтных работ. Производительность ВПМ зависит также от количества вулканизационных секций на одного перезарядчика. Вулканизаторы второго поколения для легковых шин на базе модели ВПМС-2-120 и грузовых - ВПМС-2-200 позволяют реализовать все современные требования к технологии вулканизации любых покрышек, включая радиальных. Вулканизатор ВПМС-2-200 оборудован секторными прессформами, управляется с централизованного единого пульта с использованием микропроцессоров, автоматизированы все операции по перезарядке вулканизационных секций, что позволяет превратить перезарядчик в роботизированный комплекс. Покрышки вулканизуют при повышенных параметрах теплоносителей: до 0,8 МПа в паровой камере и до 2,8 МПа по диафрагме, что позволяет увеличить тепловую эффективность, улучшить качество шин и интенсифицировать процесс. Зонный обогрев покрышек реализуется в вулканизаторе ВПМС-2-120, и на его базе разработан вулканизатор ВПМС-2-160 для вулканизации легковых радиальных покрышек.

Таблицв 3.27.

|

|

|

|

|

Дата добавления: 2014-10-22; Просмотров: 824; Нарушение авторских прав?; Мы поможем в написании вашей работы!