КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сборка покрышек

|

|

|

|

И ВОССТАНОВЛЕНИЯ ШИН И УТИЛИЗАЦИИ ОТХОДОВ

Сборка покрышек представляет собой сложный комплекс многочисленных (до 50) операций на барабанах сборочных станков, агрегатов или поточных линий и является одним из самых ответственных и трудоёмких процессов в технологии шин. На долю сборки приходится 35-45% общей трудоёмкости изготовления шин и 30-40% общей численности рабочих. Высокая трудоёмкость сборки связана с многодетальностью изделия, с большой долей трудоёмких ручных операций, выполняемых сборщиком при ведении процесса на сборочных станках, который использует для этого более десятка различных полуфабрикатов и заготовок. Большое разнообразие конструкций и размеров шин, обусловленное их назначением, привело к созданию многочисленного парка сборочных станков, а классификация их построена на совокупности большого числа признаков.

Сборочные станки должны удовлетворять требованиям прецизионности и стабильности выполнения технологических операций, снижения дисбаланса за счёт повышения однородности распределения материалов и достижения одинакового натяжения нитей корда в слоях каркаса. Требования включают не только соблюдение допустимых отклонений размеров деталей и шины в целом, но также обеспечение точности наложения и центрирования слоёв корда, равномерности размещения их стыков по периметру каркаса и качества прикатки всех деталей. Станки и способы сборки классифицируют по конструкции сборочных барабанов, по конструкции шин, по назначению шин и по способу наложения слоёв. Сборочные барабаны по форме наружной поверхности различают полуплоские, полудорновые и дорновые, по удобству сборки – складывающиеся, разборные и разжимные, а также с изменяющимися и неизменяющимися при сборке геометрическими размерами. По конструкции шин сборочные станки подразделяют на две группы – для сборки радиальных и диагональных покрышек, а по назначению шин - на шесть групп: первые четыре соответственно - вело-, мото-, легковых и грузовых, пятая – крупногабаритных, а шестая – авиа- и ряда специальных покрышек. Основные параметры сборочных станков даны в ГОСТ 15940-80. По способу наложения слоёв различают три основных способа сборки покрышек: послойный, браслетный и комбинированный.

Полуплоский сборочный барабан отличается выпуклой формой плечиков и высотой короны (разность между наружным диаметром барабана и внутренним диаметром крыла покрышки, делённая пополам), а сборка покрышек на нём – наиболее проста и производительна (рис.3.55). Собранная покрышка имеет форму цилиндра (браслета), в котором борта располагаются почти на одной прямой с каркасом, а перед вулканизацией требуется её формование, при котором сильно вытягивается каркас и изменяется форма поперечного сечения за счёт поворота слоёв борта вокруг бортового кольца. Поэтому на полуплоском барабане собирают покрышки только с одним крылом в борту – грузовые до восьми слоёв в каркасе и малогабаритные для легковых автомобилей, мотоциклов и сельскохозяйственных машин.

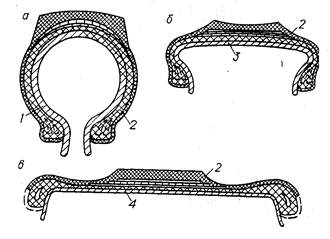

Рис.3.55. Поперечное сечение дорнового (а), полудорнового (б) и полуплоского (в)

сборочных барабанов с собранными покрышками: 1,3,4-барабаны, 2-собранная покрышка.

Полудорновый сборочный барабан имеет вогнутую форму плечиков с таким расположением и формой бортов покрышек, которые при дальнейших операциях формования и вулканизации не изменяются, что позволяет собирать многослойные покрышки с двумя и более крыльями в борту. Для сборки покрышек 14.00-20 и более применяют складывающиеся четырёхсегментные барабаны со съёмными бортовыми плечиками или разборно-складывающиеся с шестью или восемью сегментами. Дорновые барабаны позволяют получать заготовку покрышки, близкую по форме к готовому изделию и не требующую формования перед вулканизацией, но из-за сложностей её снятия с барабана и автоматизации сборки мало распространены. Комбинированные сборочно-формующие барабаны имеют в конструкции эластичную диафрагму и сочетают в себе элементы эластичных формующих и жёстких сборочных барабанов.

Послойный способ сборки покрышек наиболее распространён и отвечает требованиям прецизионности шин. Каретки с валиками обрезиненного корда, число которых равно слойности покрышки, и другие полуфабрикаты с помощью автоматизированной системы транспорта доставляют к специализированным питателям сборочных станков, где корд перематывают на валики питателей (рис.3.56). На сборочный барабан станка последовательно накладывают и прикатывают слои корда и резиновые прослойки, усилительные ленточки и детали бортов, протектор и боковины с точным центрированием и высокой равномерностью вытяжки. Колебания угла наклона нитей корда не превышают 1-2%, что повышает ходимость и запас прочности покрышки до 10%.

Рис.3.56. Схема автоматизированной транспортной системы для подачи кареток с кордом:

А, В, С, D-подсистемы для сборочных станков; Е-подсистема для браслетных станков;

1-приводной поворотный стол, соединяющий подсистемы; 2-перемотка валиков с кордом,

3-автоматически управляемые подъёмные секции, 4-опускная секция, управляемая дистанционно; 5-браслетные станки, 6-сборочные станки.

Выбор конструкции питателя к станку послойной сборки покрышек обусловлен требованиями сохранности деталей без изменения геометрических размеров, подачи их на барабан с точно контролируемой вытяжкой (1-2%), точного центрирования каждой детали и удобства его обслуживания. К станкам для сборки легковых и грузовых покрышек чаще ставят автоматизированные ролико-прокладочные питатели башенного типа с механизмами для питания брекерами, бортовыми лентами и протекторами, но они громоздки. Легковые покрышки и из уширенных слоёв корда собирают с ролико-прокладочных питателей барабанного типа, которые меньше вытягивают и лучше центруют детали, более компактны и меньше по высоте, занимают меньшую площадь и имеют более ёмкие бобины. Ещё более компактны ролико-прокладочные передвижные питатели, которые используют для станков первой стадии сборки каркасов радиальных покрышек, а также для питания станков слоями обрезиненного корда при сборке легковых, грузовых и большегрузных покрышек. Питатели многоярусных транспортёров к станкам для сборки крупногабаритных покрышек из слоёв корда шириной 1400-2000 мм снабжены оборудованием для стыковки косяков в непрерывную ленту, наложения на неё и дублирования резиновых прослоек, отмеривания и отрезания мерных отрезков, подачи и наложения их на барабан. С питателя П-2600 корд подаётся к станку модели СПД-1600-2600 транспортёром, протектор – рольгангом, а резиновые прослойки – с бобин. При сборке большегрузных шин рекомендуется питатель АП-3000 с устройством для раскроя корда и выдвижным рольгангом для подачи заготовки протектора с помощью транспортёрных систем.

Питатели зарубежных фирм (Континенталь, Пирелли и др.) к станкам послойной сборки оборудованы сменными бобинами, которые транспортируют и устанавливают без перемотки, или картушами с бобинами большой ёмкости, или кассетами из нескольких бобин корда. Основное преимущество картушей – отпадает необходимость в перемотке корда после диагонально-резательных машин, что позволяет уменьшить количество обслуживающего персонала и повысить качество сборки покрышек, а к питателям кассетного типа корд транспортируют кассетами из нескольких бобин. Отечественной промышленностью к станку СПРА 360-500 для сборки радиальных легковых покрышек разработан подобный питатель, в котором каретки запитываются точно центрированными мерными слоями каркаса непосредственно с линии агрегата раскроя корда по длине.

Браслетный способ сборки покрышек предполагает надевание готовых каркасных и брекерных браслетов из двух и более слоёв корда на сборочный барабан полудорновых станков и продолжает активно совершенствоваться, но признаётся менее перспективным по сравнению с послойным способом. Первый браслет надевают на питатель-расширитель, центрируют приспособлениями при сложенном барабане и расширяют до заданного размера. Затем расширитель поворачивают на 90о в позицию надевания браслета, который захватывается натягивающим механизмом, натягивается на сборочный барабан и центрируется по его центральной линии с помощью оптического указателя при периодической остановке механизма надевания. Браслет прикатывают по цилиндрической части сборочного барабана, вручную обжимают кромки по плечикам и прикатывают. После надевания двух браслетов с помощью механизмов обработки борта устанавливают бортовые крылья, производят заворот кромок браслетов на крыло и прикатку бортов прикатчиками. После надевания брекерного браслета накладывают бортовую ленту и производят навивку горячего протектора с боковинами лентой резиновой смеси разного сечения, которая поступает непосредственно с каландра или экструдера через охлаждающие барабаны во избежание подвулканизации. Из навивочной головки установки резиновая лента перемещается транспортёром к первому сборочному станку, где происходит навивка беговой части протектора, в случае двух резин применяют два шаблона. После окончания навивки лента подаётся транспортёром к другому станку, затем к третьему, одна установка обслуживает 3-5 сборочных станков. Преимущества способа – отсутствие стыков по длине протектора, уменьшение дисбаланса, улучшение связи протектора с каркасом, уменьшение отходов резиновых смесей, отпадают операции резки по длине, вылежки, хранения, шерохования, промазки и стыковки протектора. Комбинированный способ сборки применяется в производстве отдельных видов покрышек и заключается в том, что первые слои корда в виде браслетов надевают на сложенный барабан, а последующие слои каркаса и брекера в виде отдельных полос накладывают на барабан, как при послойном способе сборки.

Сборка из уширенных слоёв корда (рис.3.57) освоена в производстве покрышек диагональных и радиальных сельскохозяйственных, легковых и мотошин на разжимных плоских сборочных барабанах с низкой короной (начальный диаметр барабана меньше диаметра бортового кольца). Конструкция барабанов позволяет находиться в сжатом состоянии при наложении слоёв корда и надевании бортовых колец и расширяться для того, чтобы крылья вошли в находящиеся на них специальные пазы (канавки). Станки оснащены механизмами для заворачивания левой и правой стороны состыкованного на барабане слоя корда при помощи камеры с наружной обечайкой, пружинных сегментов или катящейся пружины и для опрессовки собранной покрышки. Производительность сборки повышается за счёт дублирования слоёв каркаса при разжиме сборочного барабана, поэтому не требуется дополнительной прикатки. Протектор тоже не прикатывается, а опрессовывается диафрагмой, которая одновременно служит и для съёма покрышки. Использование разжимных барабанов для сборки каркасов радиальных покрышек приводит к повышенной их усадке при переносе на вторую стадию, повышенному и неравномерному разряжению нитей корда, что снижает их запас прочности.

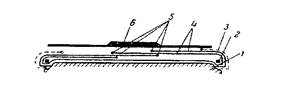

Рис.3.57. Схема покрышки, собранной из уширенных слоёв корда:

1-барабан, 2-бортовое кольцо, 3-бортовая лента; 4,5-слои каркаса, 6-протектор.

Сборка покрышек радиальной конструкции, характеризующихся повышенной жёсткостью и малой растяжимостью брекерного пояса, потребовала введения новой технологической операции – формования каркаса до наложения брекерного пояса. Это превратило сборку в двухстадийный процесс и изменило конструкцию сборочных станков. Создан сборочный барабан для формования каркаса с целью изменения его конфигурации с цилиндрической на торообразную и сформулированы два основных принципа построения процесса двухстадийной сборки – совмещённая на одном барабане и раздельная на двух и более барабанах. При совмещённой сборке отпадает необходимость в передаче каркаса с одного барабана на другой и его центрирования во избежание перекосов. Достоинством раздельной сборки является возможность рассредоточения механизмов, выполняющих переходы и операции сборки, и систем питания станков деталями. В зависимости от количества применяемых барабанов станки для раздельной сборки могут быть двух- или трёхпозиционными, а из различных вариантов сборки практикуют даже изготовление брекерно-протекторного браслета на специализированном станке. Способ сборки выбирают в зависимости от назначения и конструкции шин и особенностей их производства. Для основного ассортимента шин перспективна послойная и комбинированная сборка на полудорновых и полуплоских барабанах, малогабаритных шин – послойная из уширенных слоёв. На выбор сборочного оборудования, кроме внутренних задач, влияют уровень машиностроения в стране, технологии предыдущих и последующих процессов, обеспеченность производства материалами и квалифицированным персоналом.

Совмещённая сборка малогабаритных радиальных покрышек осуществляется на двухпозиционных станках: брекерно-протекторный браслет собирают на одном барабане, а сборку каркаса, формование и окончательную сборку проводят на другом барабане жёсткой конструкции. Большинство зарубежных фирм использует раздельный способ на двухпозиционных станках с изготовлением брекерно-протекторного браслета на отдельной позиции, при этом первую стадию собирают на металлическом барабане одного станка, вторую – на формующем барабане другого станка. Фирма «Пирелли» (Италия) применяет станки А-70 для первой стадии, а станки Т-10, TR-11 и ТР-20 для второй, фирма «Континенталь» (ФРГ) – КМ-70 и РУ-15, фирма «Юниройал» (США) – ДД (с двумя барабанами) и РИ-65 соответственно (табл.3.23). Каркас покрышки собирают послойным способом на металлическом четырёхсекторном складывающемся барабане, боковину берут сдублированной с бортовой лентой, протектор с минибоковинами – из двух резин, и после наложения подпрессовы-вают стык специальным устройством. Станки имеют световые указатели для контроля точности наложения деталей на барабан и систему прикатчиков. Для формования каркаса на станке Т-10 используют резиновую формующую диафрагму и производят опнрации: одевание каркаса на барабан, фиксация каркаса и формование, наложение слоёв брекера, наложение протектора и прикатка, расформовка барабана и съём покрышки. Станок ТР-11 оснащён формующим барабаном с резиновой диафрагмой, соосно с которым расположен барабан из металлических разжимных секторов для сборки брекерно-протекторного браслета. Ряд фирм практикуют бездиафрагменное формование, когда сжатый воздух подают непосредственно в герметично установленный каркас. Наиболее современный станок фирмы «Пирелли» - ТR-20, позволяющий собирать металлокордные браслет и брекерно-протекторный пояс, формовать каркас и совмещать его с поясом на трёх барабанах, расположенных соосно и связанных между собой автоматическим перекладчиком.

Таблица 3.23.

|

|

|

|

|

Дата добавления: 2014-10-22; Просмотров: 737; Нарушение авторских прав?; Мы поможем в написании вашей работы!