КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оптимальные параметры процесса термообработки кордов

|

|

|

|

| Наименование параметров | Капроновый корд | Анидный корд |

| Температура, оС | 219-220 | |

| Натяжение при соотношении нагрузок в зонах вытяжки и нормализации 1:1/3, Н/нить | 40-50 | 25-35 |

| Продолжительность процесса, с | 20-30 | 30-40 |

Обрезинивание текстильных кордов осуществляют на кордных линиях с одним четырехвалковым или двумя трехвалковыми каландрами. При близких условиях обрезинивания прогиб валков прессующего зазора у четырёхвалкового каландра на 0,02 мм больше, а двухкратный пропуск корда через трёхвалковые каландры обеспечивает лучшее затекание смеси внутрь его нитей, но на монтаж их требуется больше капитальных затрат. Современные каландры снабжены устройствами для компенсации прогибов, системами автоматического регулирования зазоров и совершенными системами нагрева поверхности валков, позволяющими вести процесс обрезинивания корда с точностью по толщине до 0,025 мм и по массе до 20 г/м 3. При обрезинировании корд обкладывают так, чтобы с каждой стороны образовался слой резины толщиной 0,2-0,3 мм, а общая толщина корда – 1,25-1,4 мм с нитью 0,8 мм и 1,05-1,25 мм с нитью 0,65 мм.

Качество обрезиненного корда определяет технологичность сборочных операций и эксплуатационные характеристики покрышек, а оценивается степенью заполнения резиновой смесью (коэффициентом прессовки), прочностью связи одиночной нити с резиновой смесью, массой 1 м 2 и толщиной полотна. Усилие выдёргивания нити из полотна обрезиненного корда является наиболее надёжным способом оценки качества корда и определяется площадью её контакта с резиной, которая в свою очередь зависит от коэффициента (степени) прессовки. На качество обрезинивания корда влияет множество технологических факторов: пластичность и однородность по пластичности резиновой смеси, натяжение и влажность корда, равномерность питания каландра и скорость каландрования; температура, состояние поверхности и величина прогиба валков. Установлена зависимость качества обрезиненного корда от величины запаса резиновой смеси в зазоре между валками каландра – с его увеличением растут толщина, масса 1 м 2 и коэффициент прессовки корда и расход резиновой смеси на обрезинивание. Повышение скорости обрезинивания в пределах от 20 до 80 м/мин не влияет на коэффициент прессовки, но увеличивает толщину корда и расход резиновой смеси. При увеличении зазора между валками с 0,2 до 2 мм давление снижается, а распорные усилия уменьшаются. Учитывается и явление каландрового эффекта – анизотропии свойств в направлении каландрования и перпендикулярном ему.

Коэффициент прессовки К n представляет собой отношение фактической массы единицы площади обрезиненного корда Р ф, определяемой взвешиванием, к его геометрической массе Р m, которая определяется с учётом всех изменений в корде при его обработке: К n = Р ф / Р m = Р ф /[ (bh-Aн ф)γ + Вн ф ] l, где b- ширина образца в см, l -длина образца в см, h -толщина обрезиненного корда в см (среднее значение из 10 измерений), н ф -фактическое число нитей в образце, γ- плотность резиновой смеси в г/см 2; А, В -коэффициенты для данного типа корда. Коэффициент А представляет собой площадь поперечного сечения пропитанной нити: А =π d 2 /4, где d -диаметр пропитанной нити в см, а коэффициент В – массу пропитанного корда: В = Р п.к. /н r× 1000, где Р п.к. -масса 1 м 2 пропитанного корда в г, определяемая взвешиванием или расчётом; н r -число нитей на 10 см ширины полотна корда по действующим стандартам на кордные ткани. Массу 1 м 2 пропитанного корда можно определить по вырезанному перед каландром образцу, применив формулу: Р п.к = Вн r× 1000/н` ф l 1, где н` ф -число взвешенных нитей, l 1 -длина взвешенных нитей в м, определённая между двумя линиями реза по утку. Она рассчивается также по формуле: Р п.к = [Р с -λ 1 Р с / 1+λ 2 ](1+λ 3), где Р с -масса 1 м 2 сурового корда по стандарту на него; λ 1, λ 2, λ 3 -коэффициенты, учитывающие изменения влажности, вытяжку или усадку и привес корда. Коэффициент λ 1 =W c -W a /100, где W c и W a -влажность корда сурового и корда перед обрезиниванием в %. Коэффициенты λ 2 = L/100 и λ 3 = П/100, где L -вытяжка (+) или усадка (-) корда в %, П -привес корда в %. Точность расчёта коэффициента К n определяется изменениями толщины обрезиненного корда при релаксации напряжений, рельефными изменениями поверхности и другими факторами, а его повышение вызывает увеличение расхода резиновой смеси.

Модернизация действующих кордных линий путём совершенствования технологических параметров термообработки корда позволяет улучшить его механические и адгезионные свойства. Возможна также модернизация путём реализации технических решений по удалению избытка пропиточного состава с корда и нагреванию его в камерах термообработки линий ЛПТК-30-1800, позволяющая поднять его качество до современного уровня. Современные каландровые линии на отечественных шинных заводах оборудованы системой автоматического управления «Межурекс-2000» (США), представляющей собой комплекс быстродействующих датчиков и измерительных устройств. Она включает датчики массы и ширины ткани, температуры воздуха и валков каландра, сканирующие устройства для замера профиля, скорости движения и вытяжки полотна. Однородность верхнего и нижнего резиновых слоёв и равномерность общей массы обрезиненного корда регулируется по поперечной и продольной оси кордного полотна. Непрерывное наблюдение за отклонением массы верхнего и нижнего слоёв корда от заданных значений сопровождается автоматическим обеспечением их сохранения. Автоматически регулируется также зазор между валками каландра в зависимости от скорости каландрования. Быстрое установление точных размеров профиля каландруемого листа позволяет получить корд с минимальным отклонением по массе и компенсировать его изменение. Информация по процессу обработки корда выносится на видеоэкран, все данные анализируются ЭВМ, передаются в систему автоматического управления и преобразуются в суточные отчёты о выработке по отдельным сменам, о работе линии и основных видах дефектов.

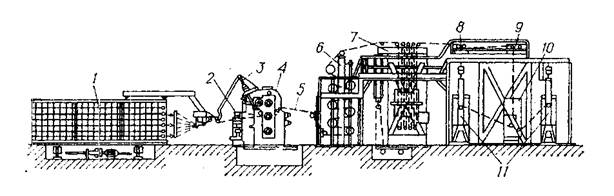

Обрезинивание металлокорда на отечественных шинных заводах ведут на поточных линиях ЛОМК-800К (закатка в каретки) или ЛОМК-800Б (закатка в бабины) в виде безуточного полотна на четырёхвалковом каландре (рис.2.43). Металлокордные нити на специальных катушках (шпулях) помещают в два-три шпулярника 1, чтобы одновременно с расходом корда из одного шпулярника в остальных перезаряжались шпули. Для упрощения перезарядки шпуль плита с узлом тормозных устройств шпуледержателей крепится к панелям шпулярника, а конденсацию влаги на шпулярнике исключают, повышая температуру в помещении шпулярника на 5-10 о С по сравнению с температурой в цехе. Между шпулярником и каландром установлен пресс 2 с электрообогревом для стыковки металлокордных нитей при смене шпуль путём вулканизации резиновых прослоек, накладываемых в месте стыка. Нити корда пучками в вертикальной плоскости пропускаются через нитесборник, нитенаправляющее и нитераспределительное устройства 3 (ролики, кассеты, гребёнки), которые формируют из них полотно с заданным шагом и шириной до 800 мм при числе шпуль до 840 шт. Дополнительный шаговый ролик каландра 4 вдавливанием нитей корда в нижний слой обкладки фиксирует шаг между ними, а при прохождении полотна между средним и верхним валками с температурой 80-90 о С при коэффициенте прессовки 1 и скорости обрезинивания 50 м/мин накладывается верхний слой смеси. Толщина обрезиненного металлокорда марки 22Л15А – 1,75-1,80 мм, а металлокорда 28Л18 – 2,3 мм. Далее кромочные ножи обрезают излишки обкладочной смеси так, чтобы её кромка с одной стороны была на 10 мм шире кромки металлокорда, что позволяет стыковать его после раскроя без нахлёста нитей. Обрезиненное полотно 5 после охлаждения до 25-30 о С на барабанах 6 последовательно проходит через компенсатор 7, центрирующее 8 и натяжное 9 устройства и закатывается в рулон с полиэтиленовой прокладочной плёнкой на закаточном станке 11. Устройство 9 даёт натяжение полотну до 3000 Н. После закатки в рулон 200-270 м полотно режут поперёк с помощью отрезного станка 10 и подают на раскаточные станки диагонально-резательных машин. Расположение устройств 8 и 9 над станками 10 и 11 обеспечивает подачу полотна на закатку сверху, благодаря чему уменьшается длина линии и облегчается закатка.

Рис.2.43. Линия ЛОМК-800К для обрезинивания металлокорда.

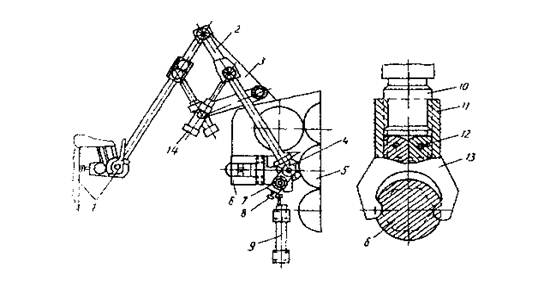

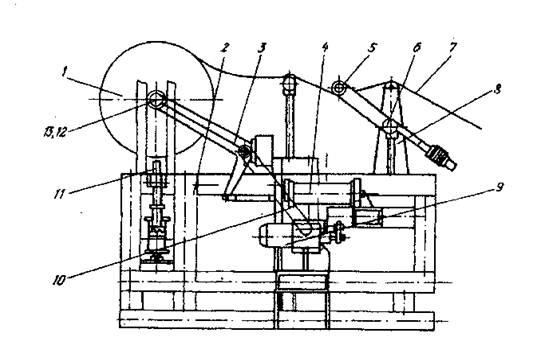

Устройство для перезарядки каландра безуточным кордом на линии обрезинивания выполнено в виде качающегося рычага 2, закреплённого на каландре 5 в кронштейне 3, с захватами 10 для удержания шагового ролика 4 (рис.2.44). Нити корда удерживаются в канавках шагового ролика прижимным валиком 7, который перемещается винтом 8 с регулировкой усилия торможения и может переноситься рычагом 2 от каландра к шпулярнику 1 и обратно. При полном израсходовании металлокорда со шпулей ролик отводится от каландра к шпулярнику, где фиксируется в кронштейне и освобождается от захватов рычага. После обрезинивания всех нитей шпулярник с роликом отводят, а на его место подводят шпулярник со шпулями и шаговым роликом, и производят стыковку нитей, закрепление ролика и перенос его к каландру при отведённом прижимном валике от шагового ролика. Современные линии обрезинивания металлокорда имеют автоматическую систему управления «Мижурекс 2000», надёжные каландры и способы установки шпуль, электромагнитные плиты для улавливания концов при обрыве нитей, прессы для стыковки и устройства для центрирования, прокола пузырей и формирования стабильной кромки.

Рис.2.44. Устройство для перезарядки каландра безуточным кордом: 9-цилиндр,

10-захваты, 11-гайка, 12-пальцы, 13-вращающиеся скобы, 14-шток гидроцилиндра.

Фирма «Стилластик» (США) в линиях для изготовления металлокордных брекеров и каркасов грузовых шин применяет МЧХ. Нити металлокорда со шпулярника 1 на 12 шпуль распределяются в ленту шириной 70-100 мм двумя тяговыми роликами и обрезиниваются до толщины 1,35 мм в Т-образной головке экструдера 2, который питается холодным шнуром диаметром 8-10 мм (рис.2.45). Обрезиненная лента проходит цифровой индикатор толщины 3, охлаждается на барабанах 5 до 30-35 о С, поступает в диагонально-резательную машину 6 и устройство 7 автоматической стыковки раскроенных полос металлокорда и закатывается на установке 10 на бобину с прокладкой.

Рис.2.45. Линия обрезинивания металлокордной ленты для каркасов грузовых шин:

4-автоматический регулятор давления с указателем температуры в головке экструдера,

5-барабанное охлаждение с натяжной станцией, 6-диагонально-резательная машина,

7,8-автоматическая стыковка полос и обрезка кромок металлокорда,

9-рентгеновская установка, 10-закаточная установка.

Линия обрезинивания металлокорда ЛИМБ-300 для брекера малогабаритных шин состоит из шпулярника, нитенаправляющих и закаточных устройств, экструдера МЧХ-90-Л-СБ, трёх холодильных барабанов, раскроечно-стыковочного агрегата и установки продольного раскроя (табл.2.20). В шпулярнике размещены шпуледержатели для 126 одновременно насаженных шпуль с нитями металлокорда, а обводные ролики собирют нити в пучки. Нитенаправляющее устройство состоит из сварной рамы, двух горизонтальных и двух вертикальных роликов, которые служат для направления пучка нитей от шпулярника на гребёнку. Головка экструдера состоит из двух частей с профили-рующей планкой и фильерой между ними, а фильера - из верхней и нижней частей с рисками, которые при соединении частей образуют отверстия с расстоянием между ними заданного шага расположения нитей корда. Между профилирующей планкой и фильерой образуется щель, в которую поступают нити металлокорда с заданным шагом и резиновая смесь. Скорость обрезинивания – 20 м/мин при температуре первой зоны 50-60 о С, второй – 75-80 о С, третьей – 90-95 о С и головки – 95-100 о С. Обрезиненный металлокорд через барабаны и компенсатор поступает на раскроечно-стыковочный агрегат, состоящий из подающего, режущего, стыковочного и отборочного устройств. Режущее устройство состоит из траверсы, на которую установлен пневмоцилиндр, приводящий в движение кронштейн с верхним ножом и стопор для фиксации ножа в верхнем положении. После резки поднимается верхний нож и включается стыковочное устройство, а с отборочного устройства полоса подаётся на дисковые ножи и затем - на закаточное устройство.

Таблица 2.20.

Технические характеристики отечественной линии ЛИМБ-300

| Наименование показателей | Величины показателей |

| Ширина и толщина обрезиненного металлокордного полотна, мм | 170 и 1,4-1,8 |

| Шаг нитей в обрезиненном полотне, мм | 1,43; 1,67; 1,8; 2,3 |

| Угол раскроя обрезиненного металлокордного полотна | 0о, 68о, 70о |

| Ширина металлокордного брекера, мм | не более 300 |

| Давление воздуха в пневмосистеме, МПа | 0,4-0,6 |

| Температура охлаждающей воды, оС | не более 25 |

| Производительность линии, м 2 /ч | 85-200 |

| Габаритные размеры, мм | 1950-6050х2245 |

| Масса, т |

Промазку бортовых тканей полотняного переплетения проводят на трёх- и четырёхвалковых универсальных каландрах втиранием высокопластичной резиновой смеси (0,50-0,55) в пространство между нитями и промежутки между волокнами и нанесения тонкого слоя на поверхность. Ткани, предварительно просушенные до влажности не более 2,5%, в тёплом состоянии подаются в каландр. Смесь втирается в ткань средним валком каландра, который вращается с большей в 1,4-1,5 раза скоростью, чем верхний и нижний, и для качественной промазки должен иметь строго цилиндрическую поверхность. При этом валок, подающий в зазор резиновую смесь, должен иметь выпуклую бомбировку, а выпускающий промазанную ткань – вогнутую бомбировку. Промазка ткани-суровья уменьшает или не изменяет её толщину, а обкладка увеличивает толщину корда. Полотно ткани подаётся в зазор между нижним и средним валками, а резиновая смесь – в зазор между средним и верхним валками, промазывая ткань с одной стороны. Промазанная ткань огибает нижний валок и через холодильные барабаны идёт на закатку. Для промазки с другой стороны ткань повторно пропускают в зазор между валками при определённой их температуре: нижнего - 90-105 о С, среднего – 90-100 о С и верхнего – 85-105 о С.

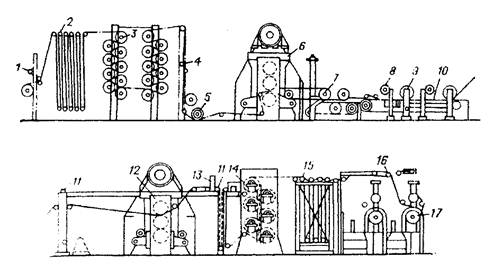

Поточные линии промазки тканей и листования резиновых смесей применяют на шинных заводах с большим расходом тканей (рис.2.46). Перед промазкой ткань просушивается на барабанах 3, обогреваемых паром до 110 о С, и проходит через центрирующее 4 и ширительное 5 устройства. Промазка тканей идёт со скоростью до 40 м/мин на двух трёхвалковых каландрах 6 и 12, которые снабжены устройствами для автоматического питания резиновой смесью и регулирования температуры валков. Ткань, промазанная с одной стороны, охлаждается на холодильных барабанах 7, а с двух сторон после калибромера 13 – на барабанах 14 и через компенсатор 15 и зажимные ролики 16 поступает на закаточное устройство 17. При листовании резиновой смеси на каландре 6 лист охлаждают на барабанах 7 и закатывают на транспортёре 10 в рулон 9 с прокладкой 8. Линии с четырёхвалковым универсальным каландром позволяют проводить обкладку корда и промазку тканей.

Рис.2.46. Схема поточной линии промазки тканей и листования резиновых смесей:

1-раскаточное приспособление; 2,15-компенсаторы, 6,12-трёхвалковые каландры;

7,14-холодильные барабаны, 8-рулон прокладки, 9-рулон с отлистованной смесью,

10-закаточный транспортёр, 11-регулировочный компенсатор, 13-калибромер,

16-зажимные ролики, 17-закаточное устройство.

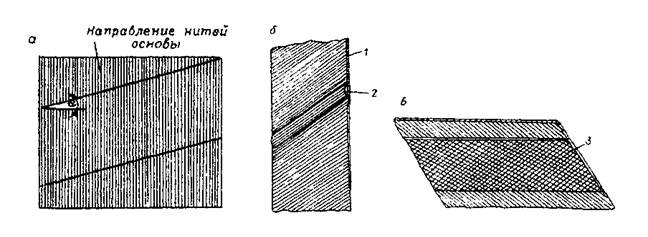

Раскрой обрезиненных кордов и тканей для высокоточных деталей шин новых конструкций – ответственная операция (рис.2.47). Угол раскроя α между линией реза и линией, перпендикулярной к нитям основы кордного полотна, составляет 25-45 о для шин диагональных конструкций, около 0 о для каркаса радиальных шин и 70-80 о для брекера. Ширина полосыb после стыковки отрезанных косяков рассчитывается по формуле: b=А. соs α, где А -продвижение полотна за один цикл резки. Для легковых покрышек погрешность не должна превышать 2 мм по ширине раскроенных полос и 0,5 о - по углу раскроя при сохранении высокой прямолинейности диагонали.

Рис.2.47. Схема раскроя обрезиненного кордного полотна:

а -полотно раскроено на косяки (α- угол раскроя), б -косяки состыкованы в непрерывную ленту,

в -на ленту наложена резиновая прослойка; 1-косяк, 2-стык, 3-резиновая прослойка.

Резательные машины для раскроя обрезиненных кордов и тканей должны обеспечивать точность формы и размеров заготовок с малыми отходами материалов, быструю переналадку на раскрой заготовок других размеров, высокий уровень автоматизации, надёжности и производительности. Машины периодического действия кроят неподвижный материал, непрерывного действия – движущийся материал, а по принципу действия их подразделяют на машины диагонального, продольного или поперечного раскроя. Основными причинами отклонений угла раскроя являются волнистость кромок обрезиненного полотна и его смещение при подаче на раскрой. На точность по ширине раскроенных полос влияют режущий инструмент, прямолинейность направляющих каретки, жёсткость диагонали, вибрации от работы привода и система автоматического отмера ширины полос. Мягкие материалы режут подвижным ножом, а резание ниток возможно только пилящим и вибрирующим ножом, чаще дисковым зубчатым ножом. Модернизированный резательный агрегат ДРА 0-45 оснащён мелкозубным и многогранным ножами в сочетании со щелевой планкой, линейным асинхронным двигателем (ЛАД) для привода кареток с режущим инструментом и системами отмера ширины полос на бесконтактных элементах. В состав Г-образного агрегата включены перекладчик склизового типа, новые механизмы для центрирования корда перед закаткой и устройства для бесконтактной закатки слоёв в транспортные каретки. Дальнейшее увеличение производительности при выполнении операций раскроя связано с использованием универсальной резательной машины непрерывного действия фирмы «Круп» (ФРГ) с производительностью до 300 резов/мин, способной одновременно нарезать несколько полос. В потоке с ней устанавливают 2-4 позиции отбора в виде качающихся транспортёров.

Наложение резиновой прослойки (сквиджевание) шириной 260-600 мм и толщиной от 0,5 до 1,5 мм на ракроенный корд проводят горячим или холодным способами. При горячем способе прослойку накладывают с помощью трёхвал-кового прослоечного Г-образного каландра с размером валков 360х1100 мм или более современного с треугольным расположением валков размером 500х1250 мм, работающего в одном потоке с ДРА (рис.2.48). Для удобства работы скорость стыковочного транспортёра 1 понижают в момент стыковки, когда каландр выбирает запас из компенсатора ёмкостью 930-1470 мм, и резко увеличивают после выполнения операции. Полосу обрезиненного корда 2 подают на дублирующий транспортёр 3 с центрирующим устройством под нижний валок каландра 4, с которого смесь 5 срезается в виде ленты прослойки 6, без охлаждения накладывается на корд по центру и дублируется валиком 7. Затем сквиджованный корд 8 проходит через охладительные барабаны 9, приёмный транспортёр 10 и закатывается в рулоны с прокладкой на валике 11 или после компенсатора 12 на каретке 13 закаточного устройства. Для сквиджевания полос шириной до 1180 мм выпускают агрегаты сквидж-каландры 921-01 и 921-01, а до 1300 мм – ИРУ-75А. При холодном способе изготовленную на листовальном каландре резиновую прослойку накладывают на полосу корда и прикатывают на специальных дублировочных или браслетных станках.

Рис.2.48. Схема сквиджевания обрезиненного корда.

Продольный раскрой непрерывной ленты из предварительно раскроенных по диагонали и состыкованных обрезиненных текстильных кордов и тканей проводят дисковыми быстровращающимися ножами (не менее 3000 об/мин), контактирующими со щелевыми плоскостями, а раскрой металлокорда – двумя дисковыми ножами (дисковые ножницы), один из которых обычно подпружинен. При резке полос тонких резиновых листов или бязи шириной до 1100 мм на ленточки шириной от 10 мм и более используют дисковые ножи с большими углами заточки (15-30 о), которые с помощью пневмоцилиндров как бы раздавливают (раздвигают) материал, прижимая его к барабанам. Раскрой обрезиненного кордного полотна вдоль нитей основы для обеспечения сборки покрышек мерными по длине заготовками слоёв каркаса и брекера применяют плоские ножи. Применяют устройства с ножом в виде пластины с симметрично расположенными под углом режущими кромками и центральными рёбрами по боковым плоскостям, переходящими за пределами режущих кромок в шилообразный выступ, который прокалывает корд, а рёбра разводят нити на угол 10-15 о. При меньшем угле идёт перерез нитей, а при большем – растёт сопротивление движению ножа. Режущие устройства с плоскими ножами более чувствительны к дефектам полотна, налипам резины и складкам, которые приводят к поломке инструмента и смятию материала, но каретки с ними менее громоздки, чем с дисковыми ножами.

Полосовые материалы – слои каркаса и брекера, бортовые и крыльевые ленты – подаются на сборку деталей покрышки либо мерными заготовками, либо непрерывными лентами. Мерные заготовки обычно хранят и транспортируют в металлических или тканевых книжках-тележках или на вешалах, а непрерывные ленты деталей покрышек - на бобинах, катушках или каретках напольных или подвесных (по монорельсу), что облегчает автоматизацию их подачи, экономит площади и физический труд. В последнее время необходимость обеспечения прецизионности непрерывных лент вынуждает улучшать способы их закатки на устройствах, которые могут быть или периферического (контактного), или осевого (бесконтактного) типа. Устройства контактного типа, в которых рулон вращается за счёт фрикции от валиков, прижимаемых к его поверхности и вращающихся с заданной скоростью, или от транспортёра, на котором он лежит, допускают вытяжку корда, набегание петли перед закаткой или дублирование корда с прокладкой, часто с образованием складок. Устойства осевого типа, в которых материал наматывается на бобину, установленную на приводном валу, не имеют этих недостатков и различаются способами регулирования скорости закатки и натяжения материала. Современным требованиям в большей степени отвечает отбор материала в транспортные каретки из свободной петли, одновременно служащей для регулирования угловой скорости закатки.

Устройство для осевой закатки корда в каретку, оборудованное электроприводом с системой рычагов и цепной передачей вращения, внедрено на ряде шинных заводов для питания поточной полуавтоматической линии сборки радиальных покрышек (рис.2.49). Каретку 1 закрепляют в закаточном устройстве 2 фиксатором 11, а рычаг 3 поворачивают пневмоцилиндром 4 для соединения вала 12 нижней бобины каретки с приводом 9 посредством муфты 13 и цепной передачи 10. Оператор закрепляет конец кордного полотна на нижнюю бобину каретки, вращающуюся от двигателя постоянного тока, и включает в работу отборочно-прослоечный агрегат. Система регулирования угловой скорости закатки работает с датчиком положения петли – сельсином 6, механически связанным с роликом 5, который следит за величиной петли корда 7 между транспортёром и кареткой. Конечный выключатель, закреплённый вместе с сельсином на стойке 8, фиксирует верхнее положение петли. Для поддержания равенства окружной скорости закатки и линейной скорости агрегата предусмотрена отрицательная обратная связь (ООС) по положению петли. Разность напряжений ООС и заданной скорости является заданием на скорость привода. С увеличением радиуса рулона выбирается петля, растёт напряжение ООС и уменьшается угловая скорость привода.

Рис.2.49. Устройство для осевой закатки корда в каретку.

|

|

|

|

|

Дата добавления: 2014-10-22; Просмотров: 1371; Нарушение авторских прав?; Мы поможем в написании вашей работы!