КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Приготовление резиновых смесей

Резиновая смесь как основной полуфабрикат для шин представляет собой сложную композицию, состоящую из полимерной основы и большого числа ингредиентов (до 20 и более) - компонентов вулканизующей группы, наполнителей, пластификаторов и других добавок. Поэтому и шины на основе резиновых смесей называют композиционными, в отличие от литых шин из полиуретанов. Перечень всех ингредиентов в мас ч на 100 мас.ч. каучуков называют рецептом резиновой смеси, но можно представить рецепт также в массовых (мас%) и объемных (об%) процентах. Для расчёта рецепта смеси в мас% произведение мас.ч. каждого компонента на 100 делят на сумму мас.ч. всех компонентов. Для расчета рецепта смеси в об% долю каждого компонента в мас ч делят на его плотность. Рабочий рецепт смеси можно выразить также в кг на загрузку в технологическое оборудование, на котором её изготавливают.

Приготовление резиновой смеси - сложный механохимический процесс, в котором механическое диспергирование, гомогенизация и смешение компонентов сопровождаются химическими реакциями и тепловыми явлениями. Процесс смешения сопровождается изменением структуры макромолекул каучуков и реакциями прививки их к поверхности техуглерода с образованием нерастворимого углеродо-каучукового геля, на него влияют химические свойства, физическое состояние и содержание каждого компонента. «Полезное» физико-химическое превращение (высокая степень диспергирования техуглерода) сопровождается «вредными» процессами деструкции и сшивания макромолекул, нарушения регулярности их структуры и накопления газообразных продуктов реакции, которые необходимо контролировать. Если при простом смешении статистический беспорядок в распределении частиц увеличивается без уменьшения их размеров, то при диспергирующем смешении уменьшаются и размеры частиц до коллоидного уровня. В результате этого достигается статистическое распределение частиц каждого ингредиента по всему объему смеси, выражающееся в том, что соотношение ингредиентов в каждом элементе объёма смеси становится практически одинаковым.

Закрытые смесители периодического действия являются наиболее массовым видом смесительного оборудования и по сравнению с вальцами более производительны и безопасны в работе, легче поддаются автоматизации и позволяют на 15-20% экономить электроэнергию. Смешение осуществляется в закрытой камере при механическом воздействии на материалы двух горизонтально расположенных роторов, занимающих около 60% объёма камеры и вращающихся навстречу друг другу с разной скоростью. Особенности конструкции смесителей разных типов определяются в основном роторами, которые по форме могут быть овальные (Бенбери), трех- или четырехгранные (Вернер-Пфляйдерер) и кулачковые взаимозацепляющиеся (Интермикс). При работе смесителей развивается высокая температура, которую снижают водой. В обозначении отечественных смесителей указывают свободный объём камеры (полный объём камеры за вычетом объёма, занимаемого роторами) и частоту вращения заднего ротора. Эффективность работы смесителя зависит от объёма компонентов смеси. Стремятся к тому, чтобы к концу цикла объём заполнения камеры достигал 60-80% свободного объёма, что определяют экспериментально с учётом состава смеси и степени амортизации смесителя. С увеличением зазора между гребнем лопасти ротора и стенкой камеры вследствие износа смесителя несколько увеличивают объем заполнения его камеры. Свободное пространство в камере необходимо для смешения компонентов, но при недостаточной её загрузке чрезмерно уменьшается давление, что удлиняет цикл из-за проскальзывания смеси. При перегрузке камеры снижается однородность смеси, так как часть ингредиентов длительное время оказывается в горловине загрузочной воронки и не участвует в смешении. Продолжительность смешения растёт при увеличении содержания техуглерода, а одновременная загрузка техуглерода и мягчителей ухудшает его распределение в резиновой смеси. С повышением давления верхнего затвора на смесь увеличивается трение, что повышает температуру и уменьшает продолжительность смешения. При повышении скорости вращения роторов усиливается перемешивание смеси и повышается интенсивность процесса, что сокращает продолжительность цикла.

Смесители непрерывного действия облегчают создание непрерывных потоков переработки резиновых смесей, позволяют улучшать культуру труда и уменьшать производственные площади, а в их рабочей камере по характеру воздействия вращающегосяся ротора (шнека) на смесь выделяют три зоны:

· в зоне загрузки смесительные органы имеют винтовую нарезку для равномерности захвата, уплотнения и подачи материалов в зону смешения;

· в зоне смешения находятся перемешивающие элементы конструкции, обеспечивающие максимальный смесительно-диспергирующий эффект;

· в зоне выгрузки снижаются механические воздействия, и развившееся давление уплотняет и выталкивает смесь через разгрузочное отверстие. Выделяющееся тепло во второй и третьей зонах интенсивно отбирают большие поверхности охлаждения, что в сочетании с высокими напряжениями и скоростями сдвига способствует эффективному перемешиванию материалов. Роторные смесители непрерывного действия ФКМ фирмы «Фаррел» (США) имеют два ротора с червячной нарезкой в зоне загрузки и фасонными лопастями, подобными роторам смесителя «Бенбери». Материалы уплотняются, смачиваются и диспергируются при воздействии сдвига между гребнями роторов и стенкой камеры и продольного возвратно-поступательного среза. Усреднение и гомогенизация достигаются трамбовкой, перелопачиванием и перебросом смеси из камеры в камеру под действием разности скоростей вращения роторов. Одночервячные смесители непрерывного действия «Трансфермикс» наиболее распространены и имеют червяк с переменной глубиной нарезки витков, расположенный в конической полости корпуса, которая имеет винтовую нарезку и сужается к выходу (рис.2.26). Материал послойно переходит из межвитковых каналов червяка в каналы корпуса и обратно по сложной траектории, но по интенсивности смешения они уступают ФКМ. Отечественный смеситель РСНД-530/660-1 с червяком диаметром 660 мм в загрузочной и 530 мм в разгрузочной зоне и шестью зонами регулирования температуры от 20 до 140 о С работает совместно со смесителем периодического действия, а смесь из него выходит в виде гранул или листов.

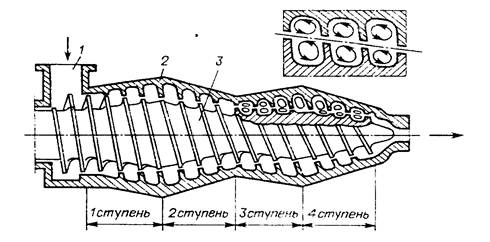

Рис. 2.26 Схема четырехступенчатой машины системы «Трансфермикс»:

1 – загрузочная воронка; 2 – корпус; 3 – червяк.

Технологические схемы приготовления резиновых смесейна современных шинных заводах предусматривают одну, две и три стадии на оборудовании большой единичной мощности. Первую стадию изготовления маточных смесей и пластикацию НК осуществляют в резиносмесителях РС-650 с объёмом камеры 0,63 м 3 и плавным регулированием частоты вращения роторов от 15 до 50 об/мин. Дорабатывают смеси в шнековых экструдерах с диаметром шнека 530/660 мм, оборудованных гранулирующей или валковой головками. Вторую и третью стадии проводят в таких же смесителях и экструдерах или в смесителях РС-250-30 с подачей на вальцы диаметром 665 мм и длиной валков 2100 мм, используемые и для одностадийного смешения. Технологическая схема включает ряд поточно-автоматических линий развески ингредиентов и изготовления резиновых смесей, автоматизированные склады из вращающихся барабанов для хранения гранул маточных смесей, высотные склады со штабелерами и системы управления смешением и складскими операциями (рис.2.27). В состав линий входят смесители с объёмом камеры 0,33-0,37 м 3 и 0,62-0,65 м 3. Путём регулирования частоты вращения роторов обеспечивают условия для улучшения диспергирования техуглерода и сокращения продолжительности смешения. Линия 1 используется для приготовления маточных и готовых камерных резиновых смесей, в том числе и на основе БК, а линии 2-7 – для маточных и готовых смесей массового ассортимента, из них линия 5 является универсальной для приготовления смесей любой стадии.

Рис.2.27. Технологическая схема приготовления резиновых смесей на оборудовании

большой единичной мощности: 1-смеситель РС-630, 2-смеситель РС-330, 3-экструдер 500/8,

4- экструдер 500/600, 5-смеситель непрерывного действия типа «Трансфермикс», 6-агрегат из трёх вальцев 665 × 2100, 7-экструдер 450/550 с валковой головкой, 8-экструдер 500 × 600 с валковой головкой, 9-вальцы 665 × 2100, 10-установки для изоляции и охлаждения гранул,

11-фестонные установки для изоляции и охлаждения гранул.

Высокопроизводительное смесительное оборудование на отечественных заводах разнообразно (табл.2.14), а в проспектах зарубежных фирм предлагают смесители периодического действия с объёмом камеры 0,33 м 3, 0,37 м 3, 0,62 м 3, 0,63 м 3, 0,65 м 3 и 0,87 м 3. Использование дорогостоящего оборудования большой единичной мощности целесообразно только в условиях крупнотоннажного производства при его непрерывной и стабильной работе без частой смены рецептов. Эффект от его применения достигает 6-7% по сравнению с серийным оборудованием, несмотря на более высокую себестоимость смесей.

Таблица 2.14

Техническая характеристика высокопроизводительного смесительного оборудования

| Показатели характеристики | Резиносмесители | Смесит. экструдер | Агрегат червячно- валковый АЧВЛ-1200 | ||||

| период. действия | непрерыв. РСНД 530/660-1 | с гранули- рующей головкой | с листу-ющей го ловкой | ||||

| РС-630, РС-650 | РС-330, РС-370 | ||||||

| Трудоёмкость 1 т смеси, чел/ч | 0,048 | 0,094 | 0,031 | 0,096 | 0,189 | 0,235 | |

| Производительность, т/ч | 10,4 | 5,3 | 8-16 | 10,4 | 5,3 | 1,6-8,5 | |

| Численность обслуж. персонала | 1/2 | 1/2 | 1/2 | ||||

| Расход на 1 т смеси | электроэнергии, кВт воды 14оС, м 3 /ч воды 15оС, м 3 /ч | 3,7 3,4 | 292,4 5,8 3,3 | 0,984 - | 62,5 4,8 0,9 | 108,5 6,6 1,1 | 110,4 11,0 - |

| Масса, т | 105,56 | 80,55 | 199,0 | 78,7 | 55,71 | 83,5 | |

Дорабатывающее оборудование непрерывного действия – экструдеры с гранулирующей или стрейнирующей головкой, червячные смесители «Трансфермикс» и агрегаты из трёх вальцев. На линиях первой стадии смесей с продолжительностью цикла 3 мин ставят экструдер с гранулирующей головкой, а более сложный и дорогой из червячных машин - «Трансфермикс» (табл.2.15). Приводы этих машин имеют плавную регулировку скорости вращения шнека от количества материала в загрузочной воронке, снабжённой тремя указателями уровня, а система терморегулирования поддерживает заданную температуру поверхностей шнека, корпуса и головки. Из-за высокой температуры смесители «Трансфермикс R-21» не применяют в линиях производства готовых смесей. Маточные же смеси из каучуков повышенной жёсткости (протекторная или брекерная смесь для легковых радиальных шин) на линии с червячным смесителем при более высокой её производительности имеют на 8% выше качество и на 4% стабильнее свойства, чем на линиях с экструдером.

Таблица 2.15.

Техническая характеристика дорабатывающего оборудования червячного типа

| Параметры | Экструдер | Смеситель «Трансфермикс» |

| Скорость вращения шнека, мин -1 | ||

| Длина рабочей части шнека, м | 4,935 | 4,350 |

| Диаметр шнека, м | 0,500/0,600 | 0,533/0,640 |

| Номинальная пропускная способность, т/ч | 15,0 | 13,0 |

| Мощность привода электродвигателя, кВт |

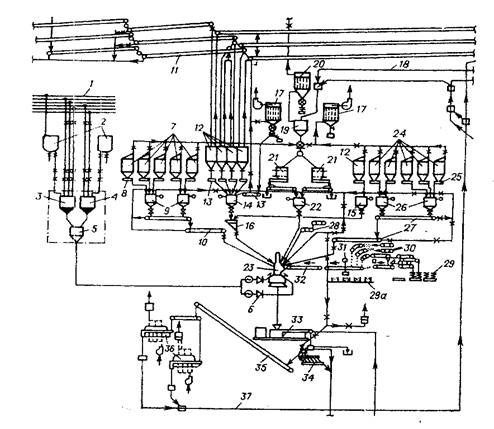

Последовательность введения компонентов в камеру резиносмесителя 23 по режимографу ЭВМ обеспечивается скоординированной работой загрузочных транспортёров 32,28,27,10, загрузочных ёмкостей 16 и насосов 6 (рис.2.28). Полимерная основа подаётся первой, затем техуглерод и остальные ингредиенты, а жидкие мягчители через инжектор впрыскиваются шестерёнчатым насосом при закрытом верхнем затворе. Каучуки доставляются от централизованного участка резки кусками разного размера в контейнерах 29 на питающие транспортёры 30 для взвешивания, а мелкие куски укладывают около весов 31, которые обслуживает оператор, набирая точные навески и укладывая их на загрузочный транспортёр 32. Светлые ингредиенты взвешиваются на автоматических весах 9,22,26 и с помощью соответствующих устройств загружаются в камеру смесителя. Техуглерод из расходных бункеров 12 дозаторами 13 подаётся на автоматические весы 14,15 и далее через ёмкость 16 - в загрузочную воронку смесителя с отсосом пыли, которую используют потом в менее ответственных изделиях. Химикаты, упакованные в мешочки на участке централизованной развески и доставленные с помощью ПТК, подаются с загрузочного транспортёра 28 прямо в загрузочную воронку резиносмесителя, чтобы предотвратить потери. Легкоплавкие и жидкие мягчители из обогреваемых трубопроводов 1 после взвешивания на автоматических весах 3,4 подаются в сборную ёмкость 5 для впрыскивания насосами-дозаторами 6 в рабочую камеру смесителя. По окончании цикла через откидную дверку нижнего затвора смесь поступает в загрузочную воронку экструдера-гранулятора 33 и выходит в виде цилиндриков диаметром 15 мм и длиной 20-25 мм с насыпной плотностью 585 кг/м 3. После обработки на установке 34 антиадгезивами гранулы подаются транспортёром 35 на установки 36 для охлаждения и сушки и по материалопроводу 37 пневмотранспорта - на склад для охлаждения во вращающихся барабанах.

Рис.2.28. Схема изготовления маточных резиновых смесей в резиносмесителе РС-630.

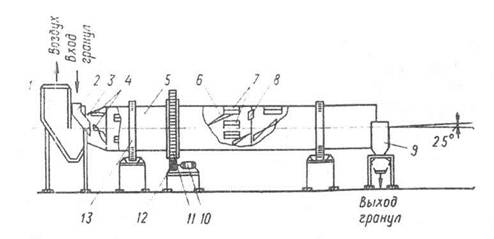

Установка для охлаждения и сушки гранул является устройством непрерывного действия в режиме, при котором одновременно в один барабан поступают гранулы только что приготовленной смеси, а в другом барабане охлаждаются и выгружаются гранулы предыдущей партии. В загрузочный бункер 1 и далее через трубу заполнения 2 во входной корпус 3 поступают гранулы с температурой 130-140 о С, откуда с помощью втяжных лопастей 4 попадают в цилиндрический корпус 5, ось которого наклонена к горизонтали под углом 2,5 о (рис.2.29). Ленточные спирали 6, подъёмные лопасти 7 и тормозные кольца с секторными заслонками 8 на внутренней поверхности барабанаспособствуют перемещению гранул под действием силы тяжести к разгрузочному бункеру. Барабан в специальных кольцах 13 приводится во вращение через приводную шестерню 12 и зубчатый венец 11 от электродвигателя 10. Сушка и охлаждение гранул происходят во встречном потоке воздуха. В режиме загрузки барабан вращается по часовой стрелке, а движение гранул к выходу тормозится ленточной спиралью, тормозными кольцами и противотоком воздуха, что обеспечивает требуемую интенсивность их сушки, охлаждения и перемешивания. В режиме разгрузки барабан вращается против часовой стрелки, и скорость выхода гранул через разгрузочный бункер 9 повышается силой тяжести потока и усилием ленточной спирали. В барабанах гранулы разных партий усредняются, что позволило при применении барабанов большой ёмкости повысить на 15-20% стабильность и качество готовых смесей.

Рис.2.29. Схема устройства непрерывного действия для охлаждения гранул.

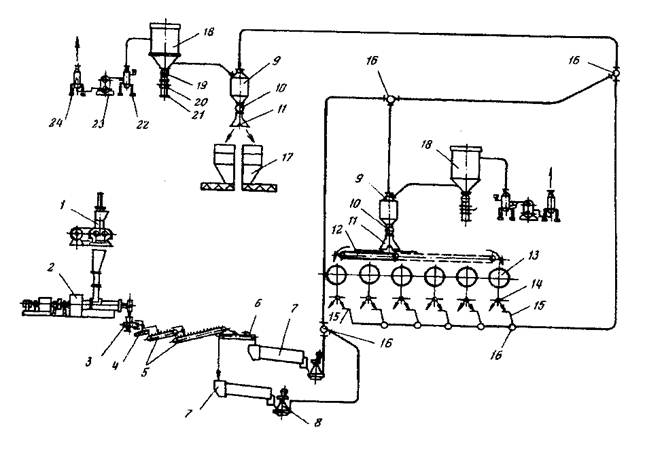

На ПО «Нижнекамскшина» гранулы маточных смесей из вращающихся барабанов 7 засасываются системой пневмотранспорта производительностью 7 т/ч через роторные питатели 8 и подаются через промежуточный склад или напрямую к резиносмесителю второй стадии смешения (рис.2.30). На складе из осадителя 9 гранулы реверсивным транспортёром 12 раздаются по складским вращающимся ёмкостям 13, а на вторую стадию подаются в материалопровод через загрузочное устройство 15 и переключатели трубопроводов 16.

Рис.2.30. Система пневмотранспорта для гранулированных маточных смесей:

1-смеситель, 2-гранулятор, 3-влагоотделяющий транспортёр, 4-винтовый конвейер,

5-ленточные конвейеры, 6-реверсивный ленточный транспортёр, 7-охлаждающий барабан,

8-роторный питатель, 9-отделитель, 10-шлюзовый затвор, 11-двухрукавная течка,

12-реверсивный транспортёр, 13-складская барабанная ёмкость, 14-распределительная течка,

15-загрузочное устройство, 16-переключатель трубопроводов, 17-расходный бункер,

18-фильтр рукавный, 19-шлюзовый затвор, 20-шиберная задвижка, 21-контейнер для пыли,

22-успокоитель, 23-воздуходувка ротационная, 24-глушитель.

Опыт применения смесителей большой единичной мощности показал, что на заводах с большими объёмами смесей и частой сменой рецептов более эффективны линии из смесителя РС-370/10-60, червячного экструдера с валковой головкой АЧВЛ-1200, фестонной установки АФТ «В» и автоматизированного технологического комплекса, например АТК-3. Листы резиновых смесей и пластиката НК ПТК подаёт на механизированный высотный стеллажный склад, где маточные смеси перед применением хранят от 12 до 14 ч, а готовые – не более трёх суток. Участок загрузки листов на поддоны включает петлю 6, ответвлённую от главной магистрали ПТК, в комплекте с одним устройством для погрузки заполненных поддонов на подвески 4 (рис.2.31). На каждой петле предусмотрены остановочные блоки: первый – для остановки подвески с порожним поддоном 5, второй – для остановки подвески, которая должна загружать поддон листовой резиновой смесью, а третий – для хранения подвесок, находящихся в ожидании выхода с петли. Смесь на выходе из фестонной установки 7 укладывают на тележку 2, которая транспортируется по рельсам от одной позиции к другой под осью петли линии ПТК. Подвеска с нагруженным поддоном 3 направляется к зонам разгрузки, находящимся в непосредственной близости от склада хранения листовой резиновой смеси, и подаётся в одну из его ячеек автоматическим краном-штабелером для хранения. Управление кранами, контроль качества, учёт наличия и поступления смесей осуществляется с помощью ЭВМ.

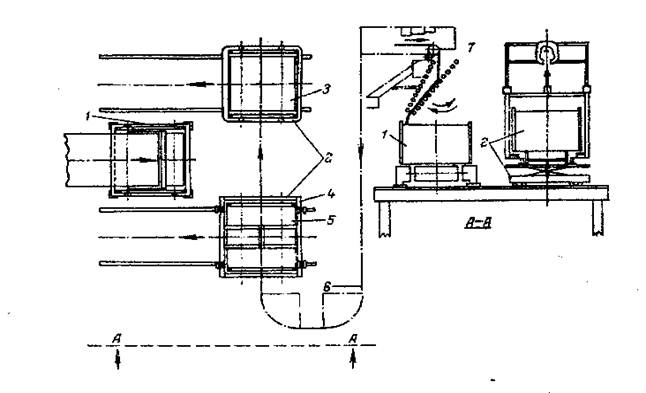

Рис.2.31. Технологическа схема изготовления резиновых смесей на линии АТК-3:

|

|

Дата добавления: 2014-10-22; Просмотров: 3538; Нарушение авторских прав?; Мы поможем в написании вашей работы!