КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Примеры построения графиков частот вращения и чисел оборотов

|

|

|

|

ЛИТЕРАТУРА

ЗАКЛЮЧЕНИЕ

Приведите критический анализ выполненного проекта. Он заключается в определение узких мест, от которых зависит работоспособность вашего привода в целом или приводит к не выполнению технического задания.

1. Анурьев В.И. Справочник конструктора-машиностроителя в 3-х т.Т.2 6-е изд.-М.: Машиностроение, 1982.

2. Анурьев В.И. Справочник конструктора-машиностроителя в 3-х т.Т.3 6-е изд.-М.: Машиностроение, 1982

3. Анурьев В.И. Справочник конструктора-машиностроителя в 3-х т.Т.2 8-е изд.-М.: Машиностроение, 2001

4. Анурьев В.И. Справочник конструктора-машиностроителя в 3-х т.Т.3 8-е изд.-М.: Машиностроение, 2001

5. ГОСТ 21354-87 Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет на прочность. М:Из-во стандартов, 1988, 127с.

6. Детали машин/РешетовД.Н.; Учебник для студентов машиностроительных и механических специальностей вузов.-М.: Машиностроение,1989г.-496с.

7. Зубчатые передачи: Справочник/Под ред. Е.Г. Гинзбурга, Л.:Машиностроение 1980г.-416с

8. Металлорежущие станки. Учебное пособие для втузов. Под ред.Н.С.Колев, Л.В.Красниченко и др. 2-е изд.-М.: Машиностроение, 1981.

9. Расчет и конструирование элементов деталей машин. Тихонов С.И., Муравьев А.Е.; Учебно-методическое пособие. ППИ; Псков, 2005. 67с.

10. Справочник технолога-машиностроителя в 2-х т. Под ред. А.Г.Косиловой и Р.К.Мещерякова –М.: Машиностроение, 1985. 496 с.

ПРИЛОЖЕНИЯ

Приложение 1. Исходные данные и обоснование основных кинематических параметров коробки скоростей.

ПРИЛОЖЕНИЕ 1.1

Варианты заданий по МРС.

| Вар. | Базовая модель | Класс точности | Структура | Nmax | n max | Примечания | |

| УТ16В | В | 5.5 | |||||

| 6Р12 | Н | 5.5 | |||||

| 2Н125 | Н | 2.5 | |||||

| 6М82 | Н | 5.5 | |||||

| 16К20 П | П | ||||||

| 6Н81 | Н | 4.5 | |||||

| 6Р82Г | Н | 5.2 | |||||

| 2Н135 | Н | 4.2 | |||||

| 2Н 118 | Н | 3.2 | |||||

| 16Б16 | Н | ||||||

| 6Р82Ш | Н | 7.8 | |||||

| УТ16В | В | ||||||

| 16К20 | Н | ||||||

| 16Б16В | В | 6,8 | |||||

| 2Н 118 | Н | 3.8 | |||||

| 6Р82Ш | Н | 7.8 | |||||

| 16К20 | Н | ||||||

| 6Р81Г | Н | ||||||

| 16Б16 | Н | ||||||

| 2Н 118 | Н | 3.8 | |||||

| 16К20 | Н | 9.2 | |||||

| 16Б16 | Н | 7.5 | |||||

| 2Н135 | Н | 4.2 | |||||

| 6М82 | Н | 5.8 | |||||

| 16К20 П | П | ||||||

| УТ16В | В | 5.2 | |||||

| 6Р12 | Н | 5.2 | |||||

| 2Н125 | Н | 3.5 | |||||

| 6М82 | Н | 6.0 | |||||

| 16К20 П | П | 8.5 | |||||

| 6Н81 | Н | 3.5 | |||||

| 6Р82Г | Н | 5.5 | |||||

| 2Н135 | Н | 4.7 | |||||

| 2Н 118 | Н | 3.8 | |||||

| 16Б16 | Н | 6.5 | |||||

| 6Р82Ш | Н | 7.2 | |||||

| УТ16В | В | 5.5 | |||||

| 16К20 | Н | 7.5 | |||||

| 16Б16В | В | 6,2 | |||||

| 2Н 118 | Н | 4.0 | |||||

| 6Р82Ш | Н | 8.2 | |||||

| 16К20 | Н | 7,8 | |||||

| 6Р81Г | Н | 5.2 | |||||

| 16Б16 | Н | 6.4 | |||||

| 2Н 118 | Н | 3.2 | |||||

| 16К20 | Н | 9.5 | |||||

| 16Б16 | Н | 7.2 | |||||

| 2Н135 | Н | 4.3 | |||||

| 6М82 | Н | 5.9 | |||||

| 16К20 П | П | 8.5 | |||||

ПРИЛОЖЕНИЕ 1.2

Структурные сетки

ПРИЛОЖЕНИЕ 1.3.1

Графики чисел оборотов

ПРИЛОЖЕНИЕ 1.3.2

Графики расчетных частот вращения

ПРИЛОЖЕНИЕ 1.4

Варианты структур приводов главного движения для курсового приектирования.

1.Простые множительные структуры с многоскоростным асинхронным электродвигателем

и (МАЭД), рис.1-а (см.Приложение 1.5)

1. 12= (2)*2*3

2. 12= (2)*3*2

2. Структура с перебором и (МАЭД), рис.1-б

3. 12=(2)*3*(1+ i)

3.Сложенные структуры с односкоростным асинхронным электродвигателем (ОАЭД)

4.10=2*(i +i *2*2) рис.1-в

5. 14= 2*(i +i* 3*2) рис.1-в

6.15=3*(i +i* 2*2) рис.1-в

7. 12= 2*2*(i +2) рис.1-г

8. 16=2*2 *(i +3) рис.1-г

4. Сложенные структуры с МАЭД

9. 12=(2)*2*(i + 2) рис.1-ж

10. 16=(2)*2*(i + 3) рис.1-ж

11. 12=(2)*2*(1 +i* 2) рис.1-д

12 16=(2)*2*(1 + i* 3) рис.1-ж

5. Структура с выносной коробкой скоростей и перебором с ОАЭД и МАЭД, рис 1-е

13. 12=2*3* i *(1+ i)

14. 12=(2)*3* i *(1+i)

ПРИЛОЖЕНИЕ 1.5

Условно-кинематическое изображение вариантов структур приводов главного движения

- группы основной структуры;

- группы основной структуры;

- группы дополнительной структуры;

- группы дополнительной структуры;

- постоянная передача;

- постоянная передача;

- перебор;

- перебор;

КС – коробка скоростей (простая множительная структура)

ПРИЛОЖЕНИЕ 1.6

ОБОСНОВАНИЕ ТЕХНИЧЕСКОГО ЗАДАНИЯ*

(для самостоятельного ознакомления)

Эта стадия разработки в курсовом проекте является вспомогательной и необходима для того, чтобы студенты знали и умели определять основные параметры технического задания на проектирование нового станка или его модификации.

Основной характеристикой, которую необходимо обосновать является диапазон регулирования частоты вращения шпинделя:

(2.1)

(2.1)

где: nmax, nmin – максимальная и минимальная частота вращения шпинделя.

Для станков с вращательным главным движением минимальная и максимальная частота вращения шпинделя определяются по формулам:

(2.2)

(2.2)

(2.3)

(2.3)

где: dmax, dmin – максимальный и минимальный диаметры обрабатываемой заготовки или вращающегося режущего инструмента (фрезы, сверла и т.п.), мм;

Vmin, Vmax – минимальное и максимальное значение скоростей резания, м/мин.

Величины dmax и dmin выбираются для универсальных станков общего назначения на основе паспортных данных станка и стандартов на основные размеры станков. Максимальный диаметр заготовки для токарных станков определяется по удвоенной высоте центров. Ее можно определить по 3-й и 4-й цифрам шифра модели, которое следует довести до трехзначного числа прибавлением нулей. Например, для моделей 1И611П, 1А616, 16К20, 16К25 максимальный диаметр заготовки соответственно равен – 220, 320, 400, 500 мм.

В обозначениях моделей сверлильных станков последними цифрами указываются максимальные диаметры сверла, например; 2Н118 – dmax=18 мм, 2Н135 – dmax =35 мм, 2М55 – dmax =50 мм.

Для фрезерных станков максимальный диаметр фрезы зависит от размера стола, диаметра посадочной шейки шпинделя под фрезу и мощности электродвигателя. Дня некоторых моделей фрезерных станков наибольший диаметр фрез приведён в паспортах станков, а именно:

| – станок мод. 6Р81Г, мощностью 5,5 кВт: | dmax =125 мм; |

| – станок мод. 6Р82Г, мощностью 7,5 кВт: | dmax =160 мм, |

| – станок мод. 6Р13, мощность 10 кВт: | dmax =200 мм; |

| – станок мод. 6Р10, мощность 13 кВт: | dmax =400 мм. |

Максимальный диаметр фрезы можно также определить по диаметру прорезной или отрезной фрезы из быстрорежущей стали по ГОСТ 2679-78, которую можно установить на оправку станка.

Минимальный диаметр заготовки или инструмента можно ориентировочно опре-делить по следующим соотношениям:

| - для токарных станков (работа с патронам): | dmin=dmax/20 |

| - для токарных станков (работа без патрона) и фрезерных станков: | dmin=dmax/10 |

| - для токарно-револьверных (раб. без п.) и вертикальных станков: | dmin=dmax/5 |

Минимальную и максимальную скорости резания, применительно к указанным в задании обрабатываемым материалам, выберите из нормативов по режимам резания [7]. При этом сначала следует выявить типичные для данного станка операции, выполняемые инструментами из быстрорежущих сталей при низких скоростях резания. К ним, например, относятся нарезание резьб метчиками и плашками, развёртывание отверстий, отрезание или прорезание пазов отрезными резцами и дисковыми фрезами и т.п.

Для каждой из анализируемых операций необходимо выбрать рекомендуемую нормативами скорость резания Vmin,. По формуле (2.2) определяются минимальные частоты вращения шпинделя для разных операций. Наименьшая из найденных значений nmin принимается за минимальную частоту вращения шпинделя.

По найденным максимальной и минимальной частотам вращения шпинделя определите диапазон регулирования Дn. Полученное значение Дn при необходимости корректируют.

По [7] определить для токарного и вертикально-сверлильного станка скорость резания при нарезании резьбы метчиками или плашками. Например, скорость резания при нарезании метрической резьбы метчиком из быстрорежущей стали Р6М5 в деталях из конструкционной стали  =750 МПа [7 с. 296;297];

=750 МПа [7 с. 296;297];

где коэффициенты:

Т = 90 мин. – период стойкости;

D – номинальный диаметр резьбы, мм.;

Поправочный коэффициент  [7 стр.298 табл.50]

[7 стр.298 табл.50]

- произведения коэффициентов:

- произведения коэффициентов:

- коэффициент учитывающий качество обрабатываемого материала [7 с.261; 262]; для стали

- коэффициент учитывающий качество обрабатываемого материала [7 с.261; 262]; для стали

- коэффициент отражающий состояние поверхности заготовки [7 с. 263 табл.5]

- коэффициент отражающий состояние поверхности заготовки [7 с. 263 табл.5]

- коэффициент учитывающий качество материала инструмента [7 с. 263] – при обработке стали фрезами из материала Р6М5

- коэффициент учитывающий качество материала инструмента [7 с. 263] – при обработке стали фрезами из материала Р6М5  .

.

Зная Vрез определяем nmin по формуле (2.2), принимаем максимальный размер плашки или метчика М24 М36.

М36.

Для фрезерного станка определяем Vрез при прорезании пазов фрезой из быстро-режущей стали.

Окружная скорость фрезы м/мм;

где  ; для углеродистой стали

; для углеродистой стали  МПа; материал инструмента Р6М5 – прорезание пазов и отрезка [7 с. 287], q = 0,45, x=0,3, y = 0,2, u = 0,1, P = 0,1, m = 0,33, период стойкости для дисковых фрез Т

МПа; материал инструмента Р6М5 – прорезание пазов и отрезка [7 с. 287], q = 0,45, x=0,3, y = 0,2, u = 0,1, P = 0,1, m = 0,33, период стойкости для дисковых фрез Т 180 мм [7 с. 290].

180 мм [7 с. 290].

Sz – подача на зуб [7 с. 35 табл. 35], Sz 0,03 мм/зуб. По формуле (2.2) для фрез принятого диаметра определяем nmin. Параметры отрезных фрез [7 с. 182...184], например D = 200 мм; B = 4 мм; z = 64.

0,03 мм/зуб. По формуле (2.2) для фрез принятого диаметра определяем nmin. Параметры отрезных фрез [7 с. 182...184], например D = 200 мм; B = 4 мм; z = 64.

ПРИЛОЖЕНИЕ 1.7

Выбор оптимального кинематического варианта структуры*

(для самостоятельного ознакомления)

Наименьшие затраты времени на поиск оптимального кинематического варианта заданной структуры обеспечивает графоаналитический метод, который заключается в построении структурной сетки и графика частот вращения. Суть метода для различных структур изложена в [5, с. 348-365], а также в курсе лекций. Поэтому в данных методических указаниях даны только некоторые рекомендации по выбору знаменателя ряда для структур, используемых в задании на курсовое проектирование.

В структурах с асинхронными односкоростными электродвигателями (см. варианты заданий) прежде всего определите требуемый знаменатель ряда по формуле:

(3.1)

(3.1)

где: z – число ступеней заданной структур;

Дn – диапазон регулирования привода, см. формулу (2.1). Выберите  ближайший знаменатель по [5, с.340, 341].

ближайший знаменатель по [5, с.340, 341].

Для структур с многоскоростным асинхронным электродвигателем (варианты заданий) сам электродвигатель является одной из переборных групп, номер которой зависит от знаменателя ряда j и наличия в структуре групп с требуемым числом переключений. Поэтому для такой структуры сначала определите по формуле (3.1) j и округлите его так, чтобы выполнялось условие:

(3.2)

(3.2)

где: xэ – характеристика электрогруппы, равная целому числу, а именно –

характеристике 1-ой или 2-ой переборной группы заданной структурной формулы.

Если условие (3.2) не выполняется, то знаменатель ряда j откорректируйте по числу переключений имеющих групп заданной структуры(подробно см. 5 стр.364-365)

Таблица №3

Стандартные значения ряда j и электрогрупп xэ

| j | 1,12 | 1,26 | 1,41 | |

| xэ |

Выбор варианта коробки скоростей. Из всех кинематических вариантов наиболее выгодным является такой, при котором характеристика групп увеличивается от первого вала коробки скоростей к шпинделю. В большинстве случаев лучшими вариантами являются «веерообразные» структуры [5, c.365-366].

ПРИЛОЖЕНИЕ 1.8

ПРИЛОЖЕНИЕ 1.8.1

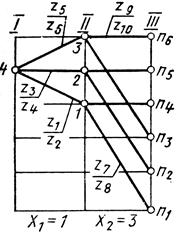

Построим структурную сетку для множительной структуры  , φ = 1,26 (6 частот вращения выходного вала). Проведем три вертикальные линии, соответствующие валам I - III(рис. 1, а), и шесть горизонтальных линий, по количеству скоростей вала Ш. Наносим точки n1 — n6, изображающие ряд частот вращения последнего. Вал I имеет одну частоту вращения; следовательно, на линии I должна быть одна точка (4). Располагаем ее симметрично, как указано на рисунке. Первая группа состоит из трех передач (

, φ = 1,26 (6 частот вращения выходного вала). Проведем три вертикальные линии, соответствующие валам I - III(рис. 1, а), и шесть горизонтальных линий, по количеству скоростей вала Ш. Наносим точки n1 — n6, изображающие ряд частот вращения последнего. Вал I имеет одну частоту вращения; следовательно, на линии I должна быть одна точка (4). Располагаем ее симметрично, как указано на рисунке. Первая группа состоит из трех передач ( ) (z1 — z2, z3 — z4, z5 — z6);следовательно, из точки 4необходимо провести три луча. Поскольку характеристика первой группы передач х = 1 (

) (z1 — z2, z3 — z4, z5 — z6);следовательно, из точки 4необходимо провести три луча. Поскольку характеристика первой группы передач х = 1 ( ), расстояние между соседними точками на линии II должно быть равно одному интервалу.

), расстояние между соседними точками на линии II должно быть равно одному интервалу.

Наносим симметрично точки 1, 2, 3 исоединяем их с точкой 4. Лучи 4 - 1, 4 - 2, 4 – 3 изображают передачи  .

.

а) б)

б)

Рис.1. Графическое изображение множительной структуры.

Проводим далее лучи, соответствующие двум передачам второй группы ( ) (z7 - z8, z9 - z10). Так как характеристика (

) (z7 - z8, z9 - z10). Так как характеристика ( ) х2 = 3, точку 1 соединяем с двумя равноудаленными от нее точками n1и n4, отстоящими одна от другой на расстоянии трех интервалов. Получим два луча: 1- n1 и 1 - n4. Поступаем аналогично с точками 2 и 3, соединяя их с точками n2, n5 и n3, n6.Один пучок параллельных лучей изображает передачу z7/z8, другой -z9/z10.

) х2 = 3, точку 1 соединяем с двумя равноудаленными от нее точками n1и n4, отстоящими одна от другой на расстоянии трех интервалов. Получим два луча: 1- n1 и 1 - n4. Поступаем аналогично с точками 2 и 3, соединяя их с точками n2, n5 и n3, n6.Один пучок параллельных лучей изображает передачу z7/z8, другой -z9/z10.

Построим график частот вращения, используя для примера указанные условия в отношении структурной сетки, изображенной на рис.1. Точку 4размещаем на уровне n5 (частота вращения первого вала, близкая к частоте воащения электродвигателя),а точку 3переносим на самый верх (рис. 1, б). Точки 1—2располагаем, сохраняя расстояние их от точки 3, как на структурной сетке. Соединим точки лучами и, обозначив передачи, получим график частот вращения.

|

|

|

|

|

Дата добавления: 2014-10-23; Просмотров: 6991; Нарушение авторских прав?; Мы поможем в написании вашей работы!