КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контрольная работа № 2

|

|

|

|

Лист 2-1 (Формат А3)

Цель работы: изучить последовательность выполнения сборочного чертежа; получить представление об устройстве и характере работы сборочной единицы.

Содержание работы:

По вариантам (рисунок 40-49) начертить сборочный чертеж детали, рационально используя рабочее поле чертежа.

Методические указания:

Комплект конструкторской документации

Сборочная единица — изделия, составные части которого подлежат соединению между собой на предприятии - изготовителе сборочными операциями (свинчиванием, сочленением, клепкой, сваркой, опрессовкой и т.п.). К таким изделиям относятся, например, станок, трактор, автомобиль, приемник, сварная или армированная конструкция и т.п.

На сборочную единицу создается конструкторская документация. В соответствии с ГОСТ 2.102—68 конструкторские документы по стадии разработки подразделяются на комплект проектной документации и комплект рабочей документации.

В комплект проектной документации входят: 1) техническое предложение, 2) эскизный проект, 3) технический проект.

Проектная документация выполняется в тех случаях, когда требуется предварительная конструктивная разработка изделия. Необходимость выполнения одной или всех трех стадий разработки проектной документации должна предусматриваться в техническом задании на опытно-конструкторские работы согласно ГОСТ 2.118—73 (техническое предложение), ГОСТ 2.119—73 (эскизный проект) и ГОСТ 2.120—73 (технический проект). На последней стадии разработки проектной документации — в техническом проекте — содержится и чертеж общего вида.

Чертеж общего вида, его назначение и содержание.

Чертеж общего вида изделия — документ, определяющий конструкцию изделия, взаимодействие его основных составных частей и поясняющий принцип работы изделия.

Чертеж общего вида выполняется так, чтобы по нему можно было без дополнительных разъяснений разработать рабочую конструкторскую документацию: рабочие чертежи деталей, сборочные чертежи, спецификацию.

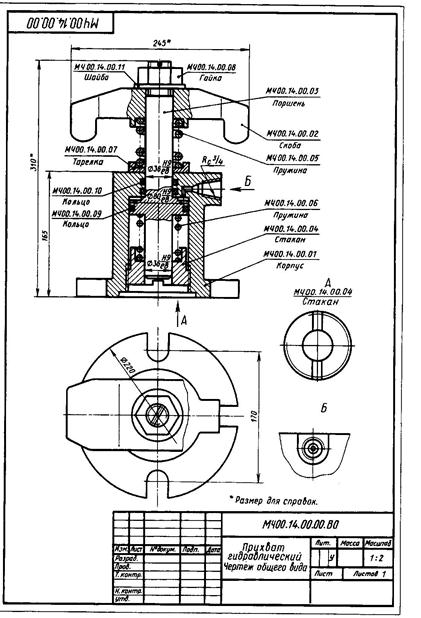

Чертеж общего вида должен содержать изображения изделий с их видами, разрезами, сечениями, а также текстовую часть и надписи, необходимые для понимания конструктивного устройства изделий, взаимодействия его основных составных частей и принципа действия изделия, а также данные о составе изделия. Допускается помещать техническую характеристику изделия и пояснительные надписи, помогающие разобраться в устройстве изделия (рисунок 26).

Изображения на чертежах общих видов выполняются с максимальными упрощениями, устанавливаемыми ЕСКД для рабочих чертежей.

Наименование и обозначения составных частей изделий на чертеже общего вида указываются на полках линий-выносок или в таблице, располагаемой на чертеже общего вида изделия. Таблица может быть выполнена и на отдельном листе формата А4 (по ГОСТ 2.301—68). При этом на полках линий-выносок указываются номера позиций составных частей, включенных в таблицу. В общем виде таблица состоит из граф: "Поз", "Обозначение", "Кол", "Дополнительные указания". Запись составных частей в таблицу рекомендуется производить в следующем порядке: заимствованные изделия, покупные изделия, вновь разработанные изделия. Примером чертежа общего вида с некоторыми упрощениями может служить несложный чертеж изделия — гидравлического прихвата, изображенного на рисунке 26.

Характерный признак чертежа общего вида — отсутствие спецификации, которая будет разрабатываться во второй, рабочей, части конструкторской документации для сборочного чертежа изделия.

Рисунок 26 – Чертеж общего вида

Сборочный чертеж, его назначение и содержание. Последовательность выполнения сборочного чертежа.

Сборочный чертеж разрабатывается на основе чертежа общего вида и входит в комплект рабочей конструкторской документации, предназначается непосредственно для производства. По сборочному чертежу определяется соединение изготовленных деталей в сборочные единицы.

Сборочный чертеж должен содержать изображение сборочной единицы, дающее представление о расположении и взаимной связи составных частей и способах их соединения, обеспечивающих возможность сборки и контроля сборочной единицы.

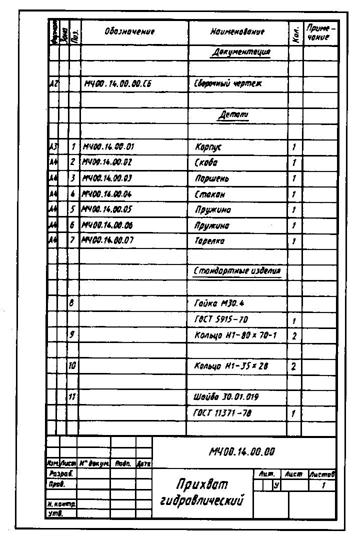

Для сравнения с проектным чертежом общего вида гидравлического прихвата (см. рисунок 26) приведен его сборочный чертеж (рисунок 27), относящийся к рабочей документации и служащий для сборки и контроля изделия. Этот чертеж не имеет таких подробностей изображения, как чертеж общего вида, и может содержать только два вида; сборочный чертеж прилагается к спецификации (рисунок 28).

Рисунок 27 – Сборочный чертеж

Рисунок 28 – Спецификация

Сборочный чертеж выполняют в такой последовательности:

1) выбор числа изображений;

2) выбор масштаба изображений;

3) выбор формата листа;

4) компоновка изображений;

5) выполнение изображений;

6) нанесение размеров;

7) нанесение номеров позиций;

8) выполнение текстового материала;

9) заполнение основной надписи.

Число изображений должно быть минимальным, но достаточным для того, чтобы получить полное представление о форме и размерах изделия и его составных частей.

Рисунок 29 – Образец выполнения листа 2-1

Лист 2-2 (Формат А4)

Цель работы: изучить последовательность составления спецификации на сборочную единицу.

Содержание работы:

Составить спецификацию на данную сборочную единицу. Индивидуальные задания расположены на рисунках 40-49.

Методические указания:

Спецификация является основным конструкторским документом, представляет собой текстовой документ, определяющий состав изделия, состоящего из двух и более частей. Составляют спецификацию на каждую сборочную единицу.

Спецификация выполняется и оформляется на отдельных листах формата А4 по форме, определяемой ГОСТ 2.106—96. В спецификации выполняются графы, размеры, расположение и содержание которых приведены на рисунке 30.

Спецификация в общем случае состоит из разделов, которые располагают в такой последовательности:

1) документация;

2) комплексы;

3) сборочные единицы;

4) детали;

5) стандартные изделия;

6) прочие изделия;

7) материалы;

8) комплекты.

При большом количестве составных частей изделия спецификация может располагаться на нескольких листах; в нижней части первого листа должна быть основная надпись по форме 2 (ГОСТ 2.104—68), а на всех последующих — по упрощенной форме (рисунок 30, листы 2 и 3).

Рисунок 30 – Спецификация

При изучении курса "Инженерная графика" спецификация обычно состоит из следующих разделов: "Документация", "Сборочные единицы", "Детали", "Стандартные изделия", "Прочие изделия", "Материалы".

Наименование каждого раздела записывается в виде заголовка в графе "Наименование" и подчеркивается. Перед наименованием каждого раздела, а также после наименования оставляется по одной свободной строке.

После каждого раздела спецификации необходимо оставлять несколько свободных строк для дополнительных записей.

Если наименование отдельных позиций не размещается на одной строке, то его следует располагать на двух (или нескольких) строках.

Лист 2-3, 2-4, 2-5 (Форматы А4 или А3)

Цель работы: получить навыки деталирования сборочных чертежей.

Содержание работы:

На отдельных листах стандартного формата выполнить рабочие чертежи трех деталей сборочной единицы. Одну из вычерченных деталей (на выбор) построить в изометрии с вырезом передней четверти. Индивидуальные задания расположены на рисунках 40-49.

Методические указания:

Деталирование сборочного чертежа заключается в выполнении чертежей деталей, входящих в сборочную единицу.

Деталирование выполняют в следующей последовательности:

1) читают сборочный чертеж;

2) мысленно представляют форму детали, чертеж которой необходимо выполнить;

3) определяют необходимое число изображений, которое позволит выявить форму детали;

4) выбирают масштаб изображения;

5) выполняют построение необходимых изображений чертежа;

6) наносят размеры;

7) при необходимости над основной надписью пишут технические требования;

8) заполняют основную надпись чертежа.

В процессе конструирования с помощью деталирования уточняется форма изделия в целом и его составных частей (деталей), а также правильность расчетов основных параметров сборочной единицы.

Рабочие чертежи деталей.

Деталью называют изделие, изготовленное из однородного по наименованию и марке металла, без применения сборочных операций. Примерами деталей могут быть валик, изготовленный из одного куска металла, болт, шпонка и т. п.

Для изготовления каждой детали нужен ее рабочий чертеж. Рабочим чертежом детали называется документ, содержащий изображение детали, размеры и другие данные, необходимые для изготовления, ремонта и контроля детали. Этот документ содержит данные о материале, шероховатости поверхностей, технические требования и др. Таким образом, рабочий чертеж включает в себя как графическую, так и текстовую часть.

При выполнении рабочего чертежа детали определяют вид, дающий наибольшее представление об ее устройстве (главный вид), и необходимое количество других видов и изображений.

Выбирают необходимый формат бумаги и устанавливают приемлемый масштаб изображений. Далее выполняют компоновку чертежа, т. е. приступают к рациональному размещению изображений на листе. Намечают рамку чертежа и основной надписи. Если изображаются детали, требующие нанесения таблиц параметров, для них предусматривают место в правой верхней части формата. Для других деталей справа оставляют место для записи технических требований к ним, включающим сведения о твердости металла отклонениях оси соосности, радиусы скруглений и др. Далее намечают прямоугольники по размерам, соответствующим габаритным размерам изображений; при этом оставляют необходимый запас площади для нанесения размеров около каждого изображения. В правом верхнем углу оставляют место для нанесения знаков шероховатости.

Надписи на чертежах в технических требованиях и таблицах выполняются в соответствии с ГОСТ 2.316—68. Текстовую часть, надписи и таблицы включают в чертеж, когда содержащиеся в них данные невозможно выразить графически или условными обозначениями. Текст надписи должен быть точным, кратким и располагаться параллельно основной надписи чертежа. Заголовок «Технические требования» пишут. Пункты технических требований должны иметь сквозную нумерацию и группироваться по своему характеру в соответствии с рекомендациями ГОСТ 2.316—68.

Рисунок 31 – Выполнение надписей на чертежах

Надписи, относящиеся к изображению, могут содержать не более двух строк, располагаемых над полкой линии-выноски и под ней (рисунок 31, а). Линию-выноску заканчивают или точкой на изображении, или стрелкой (рисунок 31, б).

Основная надпись выполняется в соответствии с ГОСТ 2.1 04 —68 и ГОСТ2.107—68 «Основные требования к рабочим чертежам». Наименование деталей записывают в именительном падеже в единственном числе в наименованиях, состоящих из нескольких слов, на первом месте помещают имя существительное, например: Колесо зубчатое.

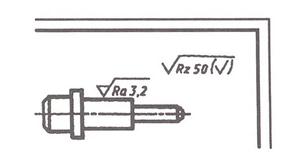

Шероховатость.

Шероховатость поверхности - это совокупность неровностей поверхности с относительно малыми шагами, выделенная с помощью базовой длины.

Шероховатость поверхности обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

Рисунок 32 - Обозначение шероховатости поверхности без указания способа обработки

Рисунок 33 - Обозначение шероховатости поверхности при образовании которой обязательно удаление слоя материала

Рисунок 34 - Обозначение шероховатости поверхности при образовании которой осуществляется без удаление слоя материала

Рисунок 35 – Расположение знаков шероховатости на чертежах

а) б)

в)

Рисунок 36 – Обозначение шероховатости на чертежах

В обозначении шероховатости поверхности применяют один из знаков, изображенных на рисунках 32-34.

Высота h должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота Н равна (1,5…3) h. Толщина линий знаков должна быть приблизительно равна половине толщины сплошной линии, применяемой на чертеже.

В обозначении шероховатости поверхности, способ обработки которой конструктором не устанавливается, применяют знак (рисунок 32).

В обозначении шероховатости поверхности, которая должна быть образованна только удалением слоя материала, применяют знак (рисунок 33).

В обозначении шероховатости поверхности, которая должна быть образованна без удаления слоя материала, применяют знак (рисунок 34) с указанием значения параметра шероховатости.

Обозначение и расположение знаков шероховатости на чертежах показано на рисунках 35,36.

Параметры шероховатости:

Rа - среднее арифметическое отклонение профиля;

Rz - высота неровностей профиля по 10 точкам.

Основные требования по обозначению материалов

На чертежах помещают необходимые данные, характеризующие свойства материала готовой детали, и материала, из которого деталь должна быть изготовлена. При выборе материала конструктор исходит из конструктивных, технологических и экономических требований, т.е. материал должен обладать необходимыми характеристиками, отвечающими техническому заданию и техническим условиям (прочность, упругость, масса, электропроводность, коррозионостойкость и др.), должен обеспечивать наименьшую трудоемкость и рациональное построение технологического процесса, а также наименьшую себестоимость изделия.

Марки материалов записывают в соответствии с присвоенными им в стандартах обозначениями. При отсутствии стандарта на материал его обозначают по техническим условиям. В приложении 1 даны марки различных материалов и их условное обозначение.

В основной надписи чертежа детали указывают не более одного вида, наименования и одной марки материала. Если для изготовления детали предусматривается использование заменителей материала, то их указывают в технических требованиях, технических условиях или в других документах.

По характеру конструктивных требований материалы, применяемые для изготовления изделий и их составных частей, подразделяются:

а) на материалы, сортамент которых не определяется конструкцией;

б) материалы, сортамент которых определяется конструкцией.

В первом случае для обозначения материала указывают:

1. наименование материала (например: Сталь, Бронза и др.);

2. марку материала;

3. дополнительные качественные характеристики материала (например, “отожженный”);

4. номер стандарта, устанавливающего указанные выше данные и требования (смотри таблицу 8).

Таблица 8 - Обозначение материала на чертежах

| Материал | Марка | Стандарт на материал | Обозначение материала на чертеже |

| Чугун серый | СЧ 15 | ГОСТ 1412-85 | Чугун СЧ 15 ГОСТ 1412-85 |

| Сталь углеродистая обычного качества | СТ 3 | ГОСТ 380-88 | Сталь СТ 3 ГОСТ 380-88 |

| Сталь углеродистая качественная | ГОСТ 1050-88 | Сталь 45 ГОСТ 1050-88 | |

| Бронза безоловянная | БрАЖ 9 | ГОСТ 18175-78 | Бронза БрАЖ 9 ГОСТ 18175-78 |

| Латунь | Л 68 | ГОСТ 15527-70 | Латунь Л 68 ГОСТ 15527-70 |

| Алюминиевый сплав | АЛ 2 | ГОСТ 2685-75 | АЛ 2 ГОСТ 2685-75 |

На чертежах деталей, конструкция которых требует, чтобы они были изготовлены только из сортового материала определенного профиля и размера, указывают дробью условное обозначение, включающее требование как к качественным показателям материала, так и к сортовому материалу:

1. наименование сортового материала;

2. размерную характеристику;

3. качественные характеристики сортового материала;

4. номер стандарта.

Рисунок 37 – Образец выполнения листа 2-3

Рисунок 38 – Образец выполнения листа 2-4

Рисунок 39 – Образец выполнения листа 2-5

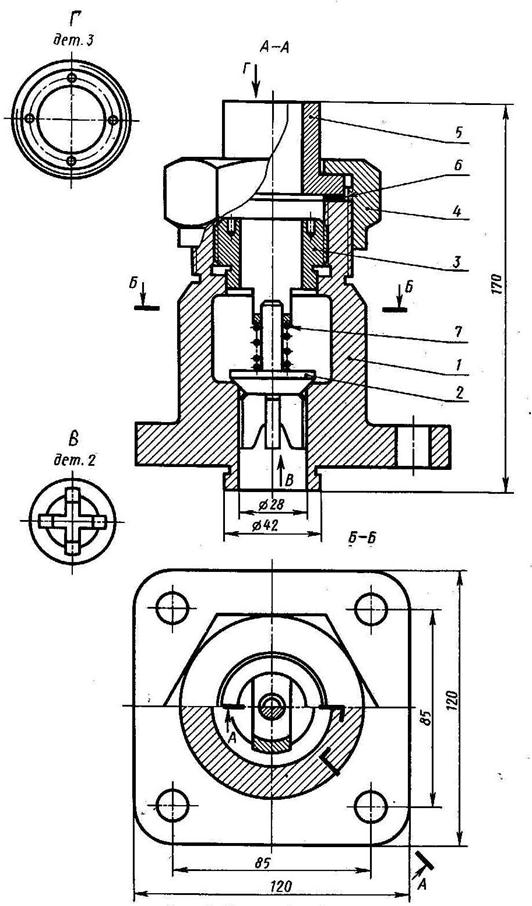

Рисунок 40 – Клапан обратный

Перечень и краткая характеристика деталей (рисунок 40).

Корпус 1 изготовлен из стали. Фланец корпуса имеет четыре проходных отверстия для крепления болтами на рабочее место. На верхнем цилиндре корпуса нарезана наружная резьба М72х4 для навертывания накидной гайки 4; внутренний цилиндр имеет резьбу М50 для ввертывания втулки 3.

Золотник 2 изготовлен из латуни. Он имеет четыре направляющих, скользящих в проходном отверстии корпуса 1.

Втулка 3 изготовлена из латуни. Имеет четыре отверстия для специального ключа, которым ее ввертывают в корпус 1 (резьба М50), регулируя давление пружины 7 на золотнике 2 и определяя тем самым рабочее давление клапана.

Гайка накидная 4 (резьба М72х4) изготовлена из стали. Служит для крепления отбортованной трубы (патрубок 5).

Патрубок 5 изготовлен из стали. Служит для присоединения к трубопроводу, по которому рабочая среда идет к аппарату.

Прокладка 6 изготовлена из резины. Служит для уплотнения соединения патрубка 5 с корпусом 1.

Пружина 7 изготовлена из пружинной проволоки. Сжатием пружины 7 устанавливают определенное рабочее давление, способное открыть золотник 2. Поджатие пружины осуществляется вращением втулки 3. Обратный клапан служит для пропуска рабочей среды к потребителю. В случае падения давления в зоне под золотником 2 пружина 7 закроет отверстие золотником и проход среды будет перекрыт.

Перечень и краткая характеристика деталей (рисунок 41).

Корпус 1 изготовлен из стали. В нижнем фланце корпуса 1 имеется четыре проходных отверстия для крепления корпуса винтами и шпильками к рабочей камере. Фланец рабочей камеры показан на чертеже оборванным и без номера позиции. В сферической части корпуса просверлено четыре отверстия для сброса давления при срабатывании клапана. В верхнем цилиндре корпуса имеется внутренняя резьба для ввертывания специальной втулки 6 (резьба М24).

Седло 2 изготовлено из стали. Специальным цилиндрическим выступом седло 2 под давлением корпуса прижимает прокладку 8, обеспечивая плотность соединения с фланцем рабочей камеры.

Золотник 3 изготовлен из латуни, имеет три направляющих, которые скользят в проходном отверстии седла 2. В закрытом положении золотник 3 удерживается штоком 4, давление которого на золотник 3 определяется пружиной.

Шток 4 изготовлен из стали, имеет цилиндрический выступ (с лысками, смотри Б-Б) для опоры нижней тарелки пружины 9. Верхняя часть штока имеет резьбу для гайки и контргайки. Поворотом рукоятки можно поднимать шток 4, сжимая пружину 9 и освобождая золотник 3.

Тарелка пружины 5 (2 шт.) изготовлена из стали. Служит опорой пружины 9.

Втулка 6 резьбовая регулирующая (резьба М24) изготовлена из стали. Служит для установки клапана на определенное давление.

Рукоятка 7 изготовлена из стали. Служит для ручного сброса давления.

Прокладка 8 изготовлена из резины. Обеспечивает плотность соединения седла с фланцем рабочей камеры.

Пружина 9 изготовлена из пружинной проволоки.

Гайка М10 ГОСТ 5915-70 поз.10 (2 шт.) изготовлена из стали.

Шайба 10 ГОСТ 11371-78 поз.11 изготовлена из стали.

Предохранительный клапан устанавливается на рабочей камере. В случае повышения давления в камере выше установленного поджатием пружины 9 золотник 3 поднимается и давление сбрасывается через отверстие в корпусе 1. При необходимости можно сбросить давление, нажав на рукоятку 7.

Рисунок 41 – Клапан предохранительный

Рисунок 42 – Вентиль запорный

Перечень и краткая характеристика деталей (рисунок 42).

Корпус 1 изготовлен из алюминия. В верхнем торце корпуса имеется четыре отверстия под шпильку М10 для крепления крышки 2. Боковые торцы корпуса имеют также по четыре отверстия М10 для присоединения фланцев трубопровода с помощью шпилек М10 (шпильки кроме четырех, крепящих крышку, на чертеже не показаны).

Крышка 2 изготовлена из алюминия. В фланце имеются четыре отверстия для прохода крепящих шпилек и два отверстия с резьбой М8 для шпилек, с помощью которых производится подтяжка сальниковой втулки 4.

Стакан 3 изготовлен из кислотостойкой стали, обеспечивает изоляцию рабочей полости корпуса 1 от атмосферы.

Втулка сальниковая 4 изготовлена из кислотостойкой стали. Подтяжка сальниковой втулки производится шпильками 15.

Втулка золотниковая 5 изготовлена из кислотостойкой стали, обеспечивает крепление золотника 6 на головке шпинделя 8.

Золотник 6 изготовлен из кислотостойкой стали, обеспечивает перекрытие проходного отверстия корпуса 1, крепится на головке шпинделя 8 подвижно, что дает возможность самоустанова в отверстие и обеспечивает плотность перекрытия.

Втулка резьбовая 7 изготовлена из стали, ввернута в верхнюю часть крышки 2 (резьба М24) и застопорена винтом 11 (резьба М4), обеспечивает твердость резьбовой опоры для шпинделя 8. Алюминий, из которого изготовлена крышка 2, был бы слишком мягким для тех нагрузок, которые возникают при ввертывании шпинделя 8 для закрытия вентиля.

Шпиндель 8 изготовлен из кислостойкой стали. Верхняя часть шпинделя имеет резьбу М10 для ввертывания в крышку и резьбу М8 для навинчивания гайки (на чертеже не показана), крепящей маховик (на чертеже не показан).

Прокладка резиновая 9 обеспечивает изоляцию рабочей полости корпуса 1.

Шайба 10 изготовлена из кислостойкой стали, является опорой для сальника.

Винт М4 стопорный ГОСТ 1477-65 поз.11 предотвращает поворачивание втулки 7 при вращении шпинделя 8.

Гайка М8 ГОСТ 5915-70 поз.12 изготовлена из стали, служит для крепления и подтяжки сальниковой втулки 4.

Гайка М10 ГОСТ 5915-70 поз.13 изготовлена из стали, служит для крепления крышки 2, обеспечивает также зажим прокладки 9.

Шайба 8 ГОСТ 11371-78 поз.14 изготовлена из стали.

Шпилька 8 ГОСТ 22032-76 поз.15 изготовлена из стали.

Шпилька 10 ГОСТ 22032-76 поз.16 изготовлена из стали.

Набивка сальниковая графитовая 17 обеспечивает герметизацию рабочей полости при вращении шпинделя 8.

Вентиль применяется для перекрытия трубопроводов с азотной кислотой при температуре до 100ºС. Перекрытие осуществляется вращением шпинделя 8. при этом золотник 6 устанавливается в проходном отверстии и перекрывает его.

| Рисунок 43 – Клапан предохранительный |

Перечень и краткая характеристика деталей (рисунок 43).

Корпус 1 изготовлен из стали. Фланец корпуса имеет четыре отверстия М8 для крепления на установку. В корпус ввертываются два штуцера 4 для присоединения к трубопроводу от источника питания (правый) и для выхода в атмосферу (левый). Сверху в корпус ввертывается крышка 3 на резьбе М42х2.

Золотник 2 изготовлен из стали, имеет специальный цилиндрический выступ для установки пружины 6 и канавку для установки прокладки 5.

Крышка 3 изготовлена из стали. Зажим прокладок 8 обеспечивает герметизацию рабочей камеры клапана.

Штуцер 4 (2 шт.) изготовлен из стали.

Прокладка резиновая 5 вкладывается в золотник, обеспечивает плотность перекрытия рабочего отверстия клапана.

Пружина 6 изготовлена из пружинной проволоки, рассчитана на определенное давление.

Шайба 42 ГОСТ 11371-78 поз.7 изготовлена из стали.

Прокладки резиновые 8 и 9 обеспечивают герметизацию рабочей камеры клапана. Клапан служит для автоматического сброса газа из работающей системы при превышении установленных пределов давления.

Перечень и краткая характеристика деталей (рисунок 44).

Корпус 1 изготовлен из стали. В верхнюю часть корпуса ввертывается крышка 2 (резьба М80х3). В двух специальных приливах корпуса имеются отверстия для ввертывания штуцеров 5, присоединяемых к трубопроводу.

Крышка 2 изготовлена из стали. Ввертывается в корпус 1, зажимая прокладку 10. в верхней части имеется отверстие для выпуска воздуха в атмосферу. В рабочем положении отверстие перекрыто коническим концом рукоятки 3.

Рукоятка 3 изготовлена из стали, ввертывается в крышку 2 (резьба М18), служит для выпуска воздуха в атмосферу.

Штуцер специальный 4 изготовлен из латуни, ввертывается в отверстие корпуса 1 (резьба М14х1), служит для вывода воздуха из рабочей полости крышки в трубопровод.

Штуцер 5 (2 шт.) изготовлен из стали, служит для присоединения к трубопроводу.

Шайба специальная 6 изготовлена из стали, служит для прижима прокладки 9, обеспечивающей изоляцию рабочей полости фильтра 7 от рабочей полости крышки 2.

Фильтр 7 изготовлен из специального пористого материала, служит для очистки воздуха, идущего по трубопроводу к работающему аппарату.

Прокладки резиновые 8 (2 шт.) обеспечивают плотность присоединения штуцеров 5 к корпусу 1.

Прокладки резиновые 9 (2 шт.) обеспечивают герметизацию рабочей полости фильтра 7.

Прокладка 10 обеспечивает плотность соединения корпуса 1 и крышки 2.

Воздушный фильтр устанавливается на трубопровод и очищает воздух, идущий к работающему аппарату. Воздух под давлением подается через правый штуцер и, проходя через фильтр 7, выходит в рабочую полость крышки 2, оттуда через специальный штуцер 4 и по системе отверстий через штуцер 5 идет к потребителю.

Рисунок 44 – Фильтр воздушный

Рисунок 45 – Указатель уровня жидкости

Перечень и краткая характеристика деталей (рисунок 45).

Корпус 1 изготовлен из стали, имеет специальные выступы для установки на кронштейн с четырьмя отверстиями под болты М6.

Стакан 2 изготовлен из стали, ввернут в корпус с (резьба М39х2), служит для установки стеклянной трубки – 3, имеет специальное окно для слежения за уровнем жидкости.

Трубка стеклянная 3 служит для показа уровня жидкости через специальное окно стакана 2.

Крышка 4 изготовлена из стали, фиксируется через прокладку 8 положение стеклянной трубки 3 в стакане 2.

Гайка накидная 5 изготовлена из стали, служит для крепления патрубка 6. Резьба на гайке – М30.

Патрубок 6 изготовлен из стали, служит для присоединения гибкого шланга, идущего от установки, в которой контролируется уровень жидкости.

Прокладка 7 обеспечивает плотность соединения патрубка 6 с корпусом 1.

Прокладки резиновые 8 (2 шт.) обеспечивают установку стеклянной трубки 3 и плотность соединения стакана 2 с корпусом 1 и крышкой 4.

Указатель уровня жидкости построен по принципу сообщающихся сосудов и позволяет контролировать уровень жидкости при проведении опытов на установке. Крепление указателя на кронштейне и отвод с помощью гибкого шланга позволяют устанавливать различные уровни жидкости в установке. В основу конструкции указателя положена конструкция стандартного маслоуказателя.

Перечень и краткая характеристика деталей (рисунок 46).

Корпус 1 выполнен из стали.

Крышка 2 выполнена из стали, имеет резьбу для присоединения к корпусу М40х1,5 и резьбу для присоединения к резервуару 1".

Клапан 3 выполнен из латуни, имеет резьбу М6 для навертывания специальной гайки 4, зажимающей прокладку 6 и являющуюся опорой для пружины 8.

Гайка специальная 8 выполнена из стали.

Рукоятка 5 выполнена из стали.

Прокладка резиновая 6. С ее помощью обеспечивается перекрытие системы.

Прокладка резиновая 7.

Пружина стальная 8 служит для прижима прокладки 6, перекрывающей отверстие в корпусе 1.

Шплинт 9 (2 шт.) разводной, стальной, проволочный.

Клапан выпускной применяется для сброса давления из рабочей полости резервуара. Он устанавливается на резервуар с помощью трубы 1". Поворот рукоятки обеспечивает нажим на цилиндрический хвост клапана 3, выступающий из корпуса 1. Клапан 3 поднимается при этом, сжимая пружину 8 и открывая входное отверстие корпуса 1, имеющее выход в атмосферу через два отверстия Ø6.

Рисунок 46 - Клапан выпускной

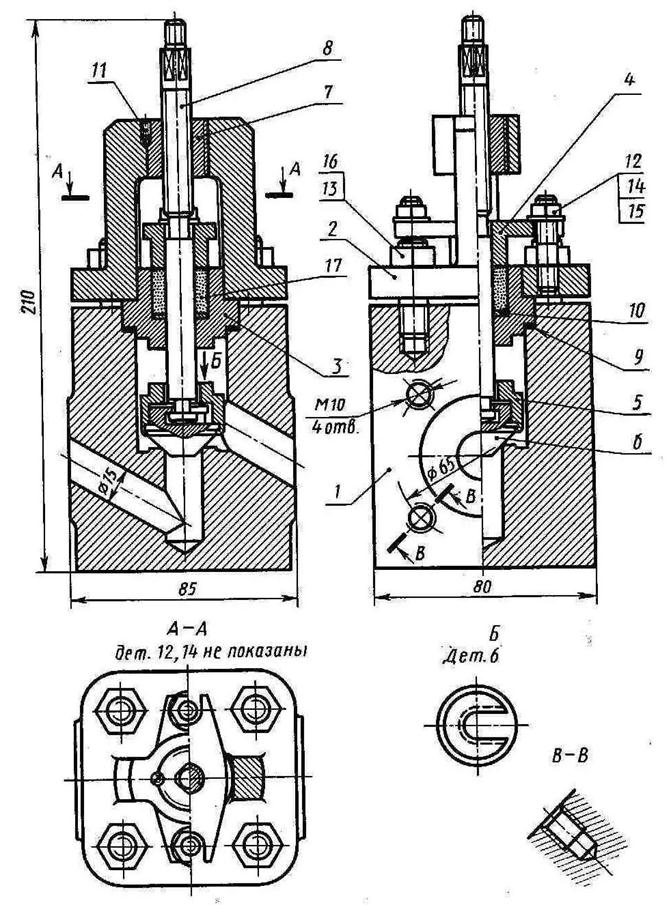

Рисунок 47 - Кондуктор для сверления

Перечень и краткая характеристика деталей (рисунок 47).

Основание 1 изготовлено из стали, имеет три резьбовых отверстия М6 для установки пальца 2.

Плита кондукторная 3 изготовлена из стали и закалена, имеет три отверстия Ø12 и два отверстия Ø8, сверление которых производится в детали. Деталь показана на чертеже тонкой штрихпунктирной линией.

Крюк 4 изготовлен из стали, служит опорой в момент зажима детали, свободно вращается на винте 6.

Гайка М10 специальная 5 изготовлена из стали, служит для зажима обрабатываемой детали.

Винт специальный 6 изготовлен из стали, служит осью для крюка 4.

Гайка М10 ГОСТ 5915-70 поз.8 изготовлена из стали, контрит шпильку 7 в отверстии пальца 2, не позволяя ей проворачиваться в момент зажима детали.

Шпилька М10 ГОСТ 22032-76 поз.7 изготовлена из стали.

Винт М6х15 ГОСТ 17475-80 изготовлен из стали, служит для крепления пальца к корпусу.

Кондуктор для сверления позволяет сверлить отверстия в детали без предварительной разметки. Деталь устанавливается на верхний цилиндр пальца 2. Крюк, подведенный под гайку 5, позволяет зажать деталь гайкой, прижимая в то же время кондукторную плиту 3 к детали. Быстрый съем детали обеспечивается ослаблением гайки, крюк 4 при этом откидывается и кондукторная плита снимается, освобождая деталь.

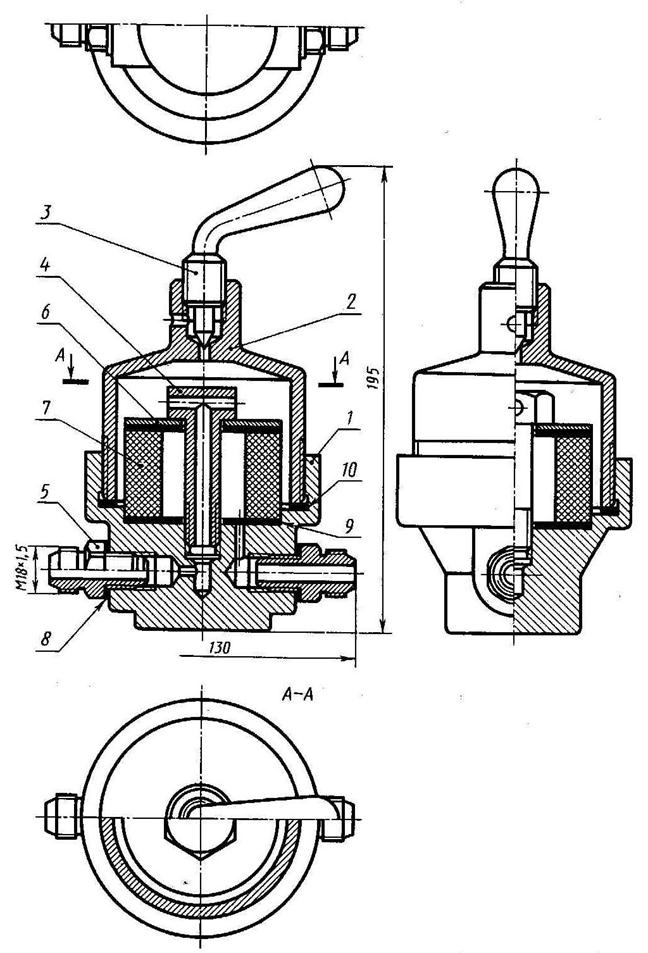

Перечень и краткая характеристика деталей (рисунок 48).

Корпус 1 изготовлен из стали, имеет трубную резьбу 1/2" подключения к рабочей камере.

Штуцер специальный 2 изготовлен из стали, вставляется в горизонтальное отверстие корпуса, имеет трубную резьбу 7/8" для подключения к трубопроводу. Труба показана на рисунке штрихпунктирной линией.

Игла регулирующая 3 изготовлена из стали, позволяет поджать пружину 5 нажатием на шарик 7, что обеспечивает зазор, гарантирующий дозированный постоянный пропуск рабочей среды. Если иглу немного отвернуть, ликвидировав нажим на шарик, клапан будет работать по типу обратного клапана.

Гайка специальная 4 изготовлена из стали, имеет резьбу труб 1/2", обеспечивает поджатие пружины 5.

Пружина изготовлена из пружинной проволоки, обеспечивает определенное давление на шарик7, перекрывающий проход рабочей среды.

Прокладки резиновые 6 (2 шт.) обеспечивают плотность присоединения штуцера 2 и трубы (показана тонкой штрихпунктирной линией) к корпусу 1.

Шарик 7 изготовлен из стали, обеспечивает перекрытие рабочего отверстия и дозированный пропуск рабочей среды.

Гайка накидная 8 изготовлена из стали, служит для зажима прокладки 9, изолирующей рабочую полость клапана от внешней среды.

Прокладка резиновая 9.

Клапан регулируемый устанавливается на трубопровод, подводящий рабочую среду к аппарату. Рабочая среда подается через штуцер и систему отверстий на шарик. Зазор, создаваемый нажатием иглы 3 на шарик 7, обеспечивает дозированное поступление и расход рабочей среды.

Рисунок 48 - Клапан регулируемый

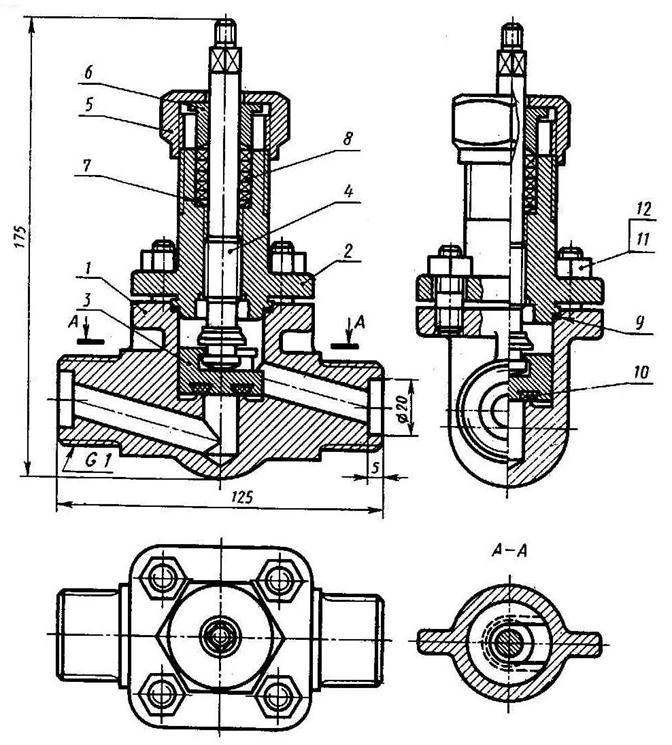

Рисунок 49 - Вентиль запорный цапковый

Перечень и краткая характеристика деталей (рисунок 49).

Корпус штампованный 1 изготовлен из стали. Цапки корпуса имеют трубную резьбу 1" для присоединения к трубопроводу. Фланец корпуса имеет четыре резьбовых отверстия М10 для ввертывания шпилек 12.

Крышка 2 изготовлена из ковкого чугуна, имеет центральное резьбовое отверстие для ввертывания шпинделя 4 (резьба М14), наружную резьбу на цилиндре для навертывания накидной гайки (резьба М36). На фланце крышки 2 имеется четыре отверстия для прохода шпилек 12,крепящих крышку 2 к корпусу 1.

Золотник 3 изготовлен из стали, имеет баббитовое уплотнение 10, обеспечивающее плотность прилегания золотника к торцовой части буртика проходного отверстия.

Шпиндель 4 изготовлен из стали, ввертывается в крышку 2 резьбовой частью М14.

Накидная гайка 5 изготовлена из ковкого чугуна. Резьба М33 – для навертывания на крышку 2.

Втулка сальниковая 6 изготовлена из стали.

Шайба специальная 7 изготовлена из стали. На нее опирается асбестовое уплотнение.

Набивка 8 изготовлена из асбеста с пропиткой специальным составом.

Прокладка 9 изготовлена из паронита, служит для обеспечения плотности соединения крышки 2 с корпусом 1.

Уплотнение 10 изготовлено из баббита.

Гайка М10 ГОСТ 5915-70 поз.11 изготовлена из стали (4 шт.).

Шпилька М10х22 ГОСТ 22032-76 изготовлена из стали (4 шт.).

Вентиль применяется для перекрытия трубопроводов холодильных установок для жидкого и газообразного аммиака при температуре от -70 до +150ºС.

Рабочая среда подается под золотник. Перекрытие осуществляется вращением шпинделя, который своей головкой прижимает золотник к буртику проходного отверстия, перекрывая доступ рабочей среды.

Литература

Основная

1. Боголюбов С. К. Инженерная графика - М.: Машиностроение, 2000; О-2

2. Боголюбов С.К. Чтение и деталирование сборочных чертежей, альбом - М.: Машиностроение, 1996; О-3

3. Миронов Р.С. Инженерная графика – М.: Астрель,2007;О-4

4. Миронов Р.С. Сборник заданий по инженерной графике – М.: Астрель,2006; О-5

5. ГОСТ 2.101 - 68* ЕСКД Виды изделий

6. ГОСТ 2.104 - 68* ЕСКД Основные надписи

7. ГОСТ 2.109-73* ЕСКД Основные требования к чертежам

8. ГОСТ 2.301-68* ЕСКД Форматы

9. ГОСТ 2.302-68* ЕСКД Масштабы

10. ГОСТ 2.303-68* ЕСКД Линии

11. ГОСТ 2.304-81 ЕСКД Шрифты чертежные

12. ГОСТ 2.305-68** ЕСКД Изображения – виды, разрезы, сечения

13. ГОСТ 2.306-68* ЕСКД Обозначения графические материалов и правила их нанесения на чертежах

14. ГОСТ 2.307-68* ЕСКД Нанесение размеров и предельных отклонений

15. ГОСТ 2.309-73* ЕСКД Обозначение шероховатости поверхности

16. ГОСТ 2.311-68* ЕСКД Изображение резьбы

17. ГОСТ 2.312-72 ЕСКД Условные изображения и обозначения швов сварных соединений

18. ГОСТ 2.313-82 ЕСКД Условные изображения и обозначения неразъемных соединений

19. ГОСТ 2.315-68* ЕСКД Изображения упрощенные и условные крепежных деталей

20. ГОСТ 2.316-68* ЕСКД Правила нанесения на чертежах надписей, технических требований и таблиц

Дополнительная

21. Ганенко А. П. Оформление текстовых и графических материалов

22. Куликов В.П. Стандарты инженерной графики. М., 2007

23. Михалкин К.С., Хабаров С.К. Компас 3D. Практическое руководство. М., 2004.

24. Панов Г.И. Условные обозначения на чертежах и схемах.

25.Федоренко В. А., Шошин А. И. Справочник по машиностроительному черчению. Л., 1982.

|

|

|

|

|

Дата добавления: 2014-10-23; Просмотров: 9742; Нарушение авторских прав?; Мы поможем в написании вашей работы!