КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контроль качества и дефекты паяных монтажных соединений в узлах радиоэлектронных систем управления

|

|

|

|

Контроль при выполнении монтажных соединений включает наблюдение за соответствием технологического процесса требованиям документации, в том числе материалов, режимов, а также оценку качества соединений. Оценка внешнего вида производится в сравнении с эталонными образцами. Пайка должна быть гладкой и блестящей, без посторонних включений, с правильно оформленными галтелями, а сварка — с заданной степенью обжатия выводов. Этому виду контроля подвергаются все соединения.

Визуальным осмотром могут быть выявлены такие дефекты паяных соединений, как непропай, перемычки, сосульки, натеки припоя, холодная пайка, прилипание припоя к поверхности платы, трещины, белый и темный осадки на плате (рис. 2.16). В ряде случаев проведение визуального контроля затруднено, например, при монтаже ИМ в корпусах типа BGA. В современном производстве при проведении данного типа контроля применяется целый ряд специальных приспособлений и оборудования, от простого стереомикроскопа до сложных оптических и рентгеноскопических систем.

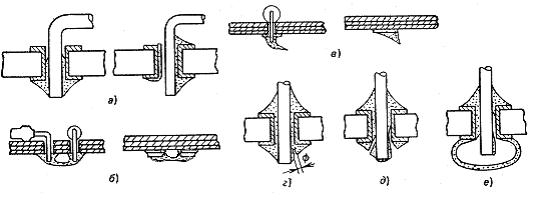

Рис. 2.16. Виды дефектов паяных соединений:

а — непропаи; б — перемычки; в — сосульки; г — поры; д — трещины; е — наплывы

•

Непропай чаще всего возникает из-за несоблюдения соотношения размеров между диаметром вывода dв и отверстием в плате dотв:

(Т - Тпл) (dотв - dв)=15-17,

где Т — температура припоя в ванне; Тпл — температура плавления припоя.

Увеличение температуры припоя увеличивает его теплосодержание и обеспечивает проникновение в более узкие зазоры.

Минимальный зазор для металлизированных отверстий составляет 70...100 мкм, для неметаллизированных (dотв - dв) ≤ 0,25 мм.

Другой причиной непропаев является наличие оксидов в припое и истощение олова в ванне (при пайке протягиванием и волной). Скорость окисления в перекачиваемой ванне в 18 раз выше, чем в спокойной, при этом происходят следующие реакции окисления и восстановления:

|

|

|

Pb+l/2O2→РbО

Sn+l/2O2→SnO

PbO+SnO→Pb+SnO2.

Так как олово имеет большее сродство к кислороду, чем свинец, то оксидный слой обогащается оловом, а ванна обедняется им. Поэтому в паяльную ванну должен добавляться припой, обогащенный оловом.

В системах с волновой пайкой применяются кремнийорганические масла (ТП-22) для подачи на волну с целью восстановления окислов:

SnO2+4RCOOH→(RCOO-)4Sn+2H2O

РbО + 2RCOOH→(RCOO-)2Pb+H2O,

однако металл все же находится в связанном состоянии, поэтому коррекция путем добавления свежего припоя необходима.

Третьей причиной непропаев является загрязнение припоев примесями таких металлов, как цинк, алюминий, кадмий, которые не могут быть устранены коррекцией. Эти примеси увеличивают вязкость припоя, замедляют проникновение припоя в зазоры и вызывают непропаи. Полная замена припоев в ванне проводится при превышения содержания кадмия более 0,005 %, а цинка и алюминия — 0,001 %. Медь допускается в количестве не более 0,5 %.

Белый осадок на платах может возникнуть из-за несовместимости флюса и материала ПП. Удаляется он промывкой в подогретой воде с применением щеток. Темный осадок является результатом неправильного использования флюса. Сильный предварительный подогрев плат вызывает потемнение остатков канифольных флюсов. Кислотные флюсы при их плохой отмывке вызывают также потемнение на поверхности плат, которые по прошествии времени невозможно удалить. Поэтому нужна тщательная промывка плат сразу же после пайки, иногда с применением веществ, нейтрализующих кислотные флюсы.

Сосульки — типичный дефект при автоматизированной пайке ПП с монтажом в отверстия, вызванный чаще всего низкой температурой припоя или недостаточным временем пайки. Их устраняют путем регулировки параметров пайки, изменением угла выхода платы из припоя, применением обдува горячим воздухом («воздушный нож»).

|

|

|

Холодная пайка — дефект, образующийся при смещении выводов электронных компонентов при кристаллизации припоя или отсутствии сплавления припоя с поверхностью паяемой детали. Указанный дефект можно исправить вторичной пайкой соединений.

Натеки и перемычки вызваны избытком припоя в местах соединений, что к тому же увеличивает расход припоя. При монтаже ПП со штыревыми компонентами целесообразно повысить температуру пайки, увеличить плотность флюса или увеличить угол выхода платы из волны припоя. Для поверхностного монтажа необходимо оптимизировать процесс нанесения паяльной пасты, увеличить вязкость пасты.

Оценка структуры проводится выборочно для образцов-свидетелей. Качественное соединение не должно иметь трещин, пор и других дефектов; ширина диффузионной зоны рекомендуется в пределах 0,9...1,1 мкм. Для оценки соединений используют телевизионно-рентгеновский микроскоп МТР-З либо металлографическое исследование на микрошлифах.

Прочность на отрыв проверяется при выборочном контроле на образцах-свидетелях с помощью разрывных машин.

Переходное сопротивление контакта измеряют миллиомметром методом вольтметра и амперметра. Для различных размеров проводников, соединенных пайкой, переходное сопротивление имеет значение: при Æ0,6 мм — 2...3 мкОм, при Æ0,14 мм — 4...5 мкОм.

Оценка по модуляции электрического сигнала позволяет выявить до 60% общего числа дефектов. Контролируемая схема подключается к генератору сигналов, настроенному на определенную частоту (например, 2...3 кГц), и через двухкаскадный усилитель к осциллографу или динамику. При вибрации или тряске аппаратуры в дефектных соединениях возникает сигнал с частотой, отличающейся от частоты настройки.

Оценка по температурному перепаду является одним из самых перспективных методов для объективного контроля паяных соединений. Предварительный нагрев платы может быть различным, но чаще всего используют нагрев электрическим током. Контролируемую плату подключают к источнику питания и после установления теплового равновесия ее со стороны соединений сканируют инфракрасным датчиком специального устройства для визуализации и сравнения с температурой аналогичной точки эталонной платы. Дефектные соединения имеют температуру на 1...5° выше номинальной. Контрольная операция легко автоматизируется при применении микропроцессорных систем управления.

|

|

|

Даже 100 %-й контроль монтажных соединений может выявить только явные дефекты исполнительского характера, а скрытые дефекты, например микроскопические неоднородности, которые только в процессе эксплуатации развиваются до опасных пределов, принципиально могут быть обнаружены лишь при долговременной работе системы. В ряде случаев для этой цели конструируют макетные модули, которые подвергают длительным испытаниям.

Для получения надежных паяных соединений припой должен прочно сцепляться с поверхностью, заполнять зазоры между соседними поверхностями, создавать стабильные структуры, свободные от раковин, пузырей, посторонних включений.

Практика показывает, что повышение надежности элементов и модулей на ПП без одновременного повышения надежности электрических паяных соединений не позволяет достичь требуемого уровня качества.

Выводы интегральных микросхем, как правило, выполнены из медных сплавов и имеют барьерное покрытие (золото, никель) толщиной 3…5 мкм, которое препятствует их окислению и способствует улучшению смачивания припоем. В процессе пайки золото и медь, растворяясь в припое, образуют с оловом интерметаллические прослойки (интерметаллиды), которые снижают механическую прочность и электропроводность паяных соединений.

Фрактографическим анализом установлено пластическое разрушение по паяному шву при небольших скоростях деформации и хрупкое разрушение по интерметаллидной прослойке при высоких скоростях деформирования. Поэтому для повышения надежности ПС требуется за счет оптимизации физико-химических процессов пайки добиваться предотвращения образования интерметаллидных прослоек и одновременного повышения прочности припоя в паяном шве. Во многих исследованиях отмечается, что при пайке различных по конструкции изделий, температурно-временные режимы нагрева являются индивидуальными и определяются практическим путем. Поддержание оптимальных режимов с высокой стабильностью возможно только с применением автоматизированного оборудования.

|

|

|

Критериями оценки прочности паяных соединений являются величина усилия разрыва, выносливость паяных соединений при воздействии знакопеременных механических и термических нагрузок, вибропрочность и коррозионностойкость. Их численные значения зависят от свойств основных металлов, флюса, припоя и характера физико-химических процессов, происходящих при пайке.

Таким образом, завершая анализ факторов, влияющих на надежность паяных соединений в сборочно-монтажном производстве устройств РЭА, можно сделать следующие выводы:

1. Требуемый уровень надежности паяных соединений (109 …1014 1/ч) может быть достигнут за счет улучшения совместимости свойств материалов, физической и химической стабильности структуры в результате оптимизации режимов пайки и повышения их стабильности.

2. С целью обеспечения гарантированного качества соединений в первую очередь необходимо добиться предотвращения образования интерметаллидов при одновременном повышении прочности припоя в паяном шве.

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 4945; Нарушение авторских прав?; Мы поможем в написании вашей работы!