КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методом порошковой металлургии

Тугоплавкие металлы

Требования к металлам и сплавам для газоразрядных

ТЕХНОЛОГИЯ МЕТАЛЛОВ

3.1. Требования к металлам и сплавам для ЭВП:

- минимальное содержание летучих в вакууме примесей (Zn, Bi, Cd, Sb, Sn, Mn, P и др.);

- минимальное газопоглощение в процессе сборки прибора;

- минимальное содержание окислов, которые могут разлагаться в вакууме при повышенной температуре деталей, и углерода;

- наличие в сплавах легирующих элементов и примесей, обеспечивающих идентичность их свойств (разные плавки).

приборов (ГРП):

- они не должны реагировать с наполняющими газами и парами металлов;

- они не должны распыляться и испаряться при рабочих температурах деталей;

- они не должны выделять вредные для элементов прибора газы.

Наибольшее распространение в производстве ЭВП и ИС получили тугоплавкие металлы W, Mo, Ta, Nb. Технология их получения отличается от технологии других металлов (восстановление руды, плавление в металлургическом цикле и переплавка после выделения электролитическим путем) – она носит название порошковой металлургии (ПМ) или металлокерамики и включает следующие этапы: восстановление (окисел + Н2) – получение порошка металла; прессование; сварка (в Н2 или в вакууме); ковка в штабики; протяжка для получения проволоки или прокатка для получения ленты. Для ПМ важно иметь необходимую гранулометрию порошка для обеспечения хорошего спекания и получения плотности, близкой к плотности чистого металла.

Преимущества ПМ: ПМ позволяет вводить в металл разнообразные присадки (для управления рекристаллизацией); высокая чистота металла из-за отсутствия контакта с тиглем – поэтому ПМ применяется для получения чистых Fe, Ni, Pt и других металлов; можно изготавливать пористые детали (каркас для заполнения другими заполнителями); особенно важна ПМ для тех металлов, которые в результате химических процессов их выделения получаются в виде порошка.

Недостаток ПМ: сравнительно небольшие штабики компактного металла, большие слитки получают дуговой плавкой в вакууме или в защитной атмосфере.

3.3.1. Технология изготовления вольфрамовой проволоки

Физические свойства W: tпл = 3382 оС, удельный вес – 19,3 г/см3, Рw = 5∙10-6 мм рт. ст. (при 2530 оС), температура рекристаллизации (tрекр) – 1600 оС.

Химичекие свойства W

При высоких температурах W реагирует с О2, СО, СО2, N2, H2O, CnHm., не реагирует с парами Hg и Н2. При 600 – 700 оС в среде О2 или воздуха образуется низшая окись W синевато-стального цвета (W4O11), при более высоких температурах – желтая WO3, дымит при 1300оС. При 2300 оС W c N2 образует нитрид WN2, W c H2O образует ангидрид W2O5 – эта реакция приводит к водяному циклу (цикл Ленгмюра), результатом которого является почернение колб ламп накаливания. При соединении атомов W и С образуются карбиды (WC или W2C), которые приводят к хрупкости тела накала из W. Кислоты и щелочи (H2SO4, HCl, HNO3, NaOH, KOH) не реагируют с W – они используются при вытравливании молибденовых кернов, на которые навиваются моно-, би- или триспирали из вольфрамовых проволок. Смеси кислот HF+HNO3 и HF+HCl хорошо растворяют W.

Обогащение руды. Методы обогащения различны в зависимости от происхождения и состава руды. Используются в основном вольфрамит (вольфраматы Fe и Mn – FeWO4 + MnWO4) и шеелит (природный вольфрамат Ca – CaWO4).

Получение порошка W из вольфрамита:

- измельчение;

- получение щелочного вольфрамата;

- осаждение минеральной кислотой вольфрамовой кислоты (H2WO4); - образование раствора вольфрамата аммония: H2WO4 + 2NH4OH = = (NH4)2WO4 +2H2O;

- осаждение (путем выпаривания или нейтрализацией соляной кислотой) паравольфрамата аммония: 12(NH4)2WO4 → 14NH3↑ + + 5(NH4)2∙O∙12WO3∙5H2O + 2H2O;

- образование вольфрамового ангидрида (WO3) путем прокаливания паравольфрамата аммония (500 – 550 оС – для марок ВА, ВМ; 800 – 850 оС – для марок ВЧ, ВТ): 5(NH4)2∙O∙12WO3∙5H2O → 12WO3 + 10 NH3↑ + 10H2O.

Получение порошка W из шеелита:

- CaWO4 + 2HCl = WO3 + CaCl2 + H2O;

- удаление солей Са промывкой.

Неочищенный вольфрамовый концентрат (WO3) содержит до 2 % примесей (Fe, Ca, SiO2).

Очистка вольфрамового концентрата:

- растворение в аммиаке (NH3);

- удаление нерастворенных примесей фильтрованием;

- обработка в кипящей HCl – получается зернистая желтая WO3;

- промывка в вакуумных фильтрах;

- снова растворение в аммиаке, отфильтровывание;

- выпаривание – получается паравольфрамат аммония (см. выше);

- промывка H2O и его сушка;

- прокаливание при температуре 250 оС на воздухе;

- обработка HCl. Получается окончательно очищенный WO3 (примеси: 0,024% Fe2O3; 0,01% SiO2; 0,009% СаО; 0,018% Al2O3; Р – следы).

Введение присадок (для регулирования процессов рекристаллизации)

Для марок ВА и ВМ – сушка с присадками, для марки ВТ – прокалка WO3 с азотнокислым торием (Th(NO3)4) при 800 – 850 оС для образования ThO2: Th(NO3)4 ∙ (5H2O) → > 400 oC → ThO2. Количества различных присадок в различные марки W приведены в табл. А3.1.

Получение порошка W из WO 3 проводится путем восстановления WO3 сухим электролитическим Н2 в пятизонных многотрубных электрических печах (в лодочках, в водородных печах) при температурах 650 – 900оС по реакции WO3 + 3Н2 ↔ W + 3H2O в два этапа:

1) получение бурой окиси W при максимальной температуре 650 – 670оС (для марок ВА, ВМ, ВРН) и 620 – 640оС (для марок ВЧ, ВТ7 – ВТ15) по реакции: WO3 + Н2 ↔ WО2 + H2O;

Таблица А3.1 Присадки по маркам W, %

| Марка | К2О | SiO2 | Al2O3 | Th2O | La2O3 | Y2O3 |

| ВА | 0,32 | 0,45 | 0,03 | - | - | - |

| ВМ | 0,32 | 0,45 | - | 0,25 | - | - |

| ВЧ | - | - | - | - | - | - |

| ВРН | 0,32 | - | - | - | - | - |

| ВТ7/10 | - | - | - | 0,7/1,0 | ||

| ВТ15/30/50 | - | - | - | 1,5/3/5 | ||

| ВЛ | - | - | - | - | 1,0 | - |

| ВИ | - | - | - | - | - | 3,0 |

2) получение металлических порошков при 780 – 820 оС для W марок ВЧ, ВРН, ВА, ВМ и при 850 – 870 оС для марок ВТ7 – ВТ15 по реакции: WO2 + 2Н2 ↔ W + 2H2O.

Длина зоны нагрева печей – 3 м, диаметр труб – 64 мм. Регулирование температуры в пяти зонах позволяет получать порошки с различным гранулометрическим составом. Поток Н2 (не менее 2 м3/ч, «точка росы» не более минус 15 оС) подается навстречу движущимся лодочкам с восстановленным продуктом, при этом нарушение нормы расхода и его влажности ведет к снижению качества W. Температура (оС) по пяти зонам (для марок ВА, ВМ, ВРН, ВЧ) изменяется следующим образом. На 1-м этапе: 1-я зона – 570, 2-я – 630, 3-я – 670, 4-я – 670, 5-я – 650; на 2-м этапе: 1-я зона – 700, 2-я – 800, 3-я – 820, 4-я – 820, 5-я – 630. Гранулометрия порошка W зависит от присадок (щелочная часть укрупняет порошок, окислы Th, Y, La, Al приводят к получению более мелких порошков), от температуры, скорости движения лодочек и толщины слоя порошка в лодочках (их увеличение приводит к образованиию большего количества окислов W, а при снижении скорости потока Н2 получаются более крупные порошки – размером от 0,5 до 500 мкм в зависимости от гранулометрии WO3, влажности и скорости потока Н2).

Прессование вольфрамового порошка.

Операция прессования штабиков из просеянного и увлажненного металлического порошка (делают смесь порошка W с раствором камфоры с эфиром) производится на гидравлических прессах в стальных разъемных пресс-формах при давлении 4 Тс/см2 – для марок ВА и ВМ, 6 Тс/см2 – для марок ВЧ, ВЧ, ВИ, ВЛ и ВРН. Увеличение давления приводит к увеличению плотности штабиков и неполному испарению примесей при последующей их сварке. Снижение давления вызывает образование «сетки трещин» на поверхности полученных из этих штабиков кованых прутков.

Штабики в зависимости от марки и назначения металла имеют размеры от 8 × 8 × 280 мм до 40 × 40 × 600 мм; ВА – 12 × 12 мм; ВЧ, ВРН, ВТ7 – ВТ15 – 15 × 15 мм. Увеличение сечения штабиков нежелательно из-за неравномерности температуры по сечению при последующей сварке и неравномерного испарения примесей.

Низкотемпературное спекание штабиков. Процесс спекания спрессованных штабиков преследует цель не только увеличить их плотность, прочность, электропроводность, но и очистить от кислорода путем испарения или восстановления окислов. Спекание производят при температуре 1200 – 1300 °С в атмосфере водорода.

Спеченный штабик до сварки нужно оберегать от окисления – желательно хранить его в защитной атмосфере.

Высокотемпературное спекание (сварка) штабиков. Для получения компактной металлической заготовки, способной обрабатываться в прутки, проволоку и другие изделия, штабики подвергаются высокотемпературному спеканию (сварке) в специальных аппаратах в атмосфере проточного сухого водорода. Осуществляется сварка путем пропускания электрического тока непосредственно через штабик, зажатый в охлаждаемые контакты.

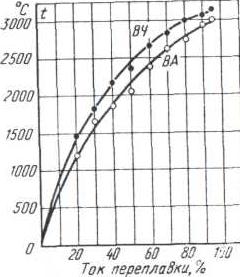

Для определения температуры сварки производится переплавка одного штабика от каждой партии металла (зависимость температуры от тока переплавки штабика показана на рисунке А3.1).

Рисунок А3.1. Зависимость температуры от тока переплавки штабиков

вольфрама марок ВЧ и ВА

Сварка штабиков вольфрама марок ВА и ВМ производится в две стадии в разных сварочных аппаратах. Это позволяет проводить вторую стадию сварки в чистом, сухом водороде (точка росы не выше минус 15 °С). На первой стадии сварки (ток равен 48% тока переплавки, температура около 2000 0С) обычно заканчивается процесс испарения кремнещелочной части присадки, которая осаждается на внутренних частях аппарата; при перезакладке штабика этот налет поглощает влагу из воздуха, а в процессе сварки увлажняет водород.

Максимальная сила тока на второй стадии сварки равна 93 % тока переплавки, что соответствует температуре 2900 – 3000 0С. Опыт показал, что сварка штабиков при более высокой температуре (выше 94 % тока переплавки) может привести к образованию местных внутренних переплавок в них и поломке при ковке. Сварка штабиков других марок вольфрама (без кремнещелочной присадки) производится в одну стадию при максимальной силе тока 92 – 93 % от тока переплавки.

При сварке уменьшаются размеры штабика (линейная усадка составляет 9 – 14 %), уменьшаются также зернистость и пористость, а плотность увеличивается до 17 – 18 г/см3 в зависимости от марки вольфрама (плотность штабика перед сваркой 10 – 12 г/см3 при зернистости их более 100000 на 1 см2).

К повышенному испарению примесей при сварке приводят укрупнение металлического порошка и увеличение времени разогрева штабиков до температуры 2200 °С.

Зернистость сваренных штабиков (зерен/мм2) лежит в пределах 800 – 2000 (ВЧ), 5000 – 18000 (ВТ7 – ВТ15) и 12000 – 20000 (ВА, ВИ).

Сварку штабиков в вакууме нельзя делать, так как присадки испаряются и получается марка ВЧ. Сварка во влажном или непроточном Н2 приводит к задержке испарения примесей.

Ковка штабиков. Сваренные штабики вольфрама всех марок поддаются механической обработке давлением только при нагреве, при комнатной температуре они хрупкие. Достаточный прогрев вольфрама в процессе ковки и волочения обеспечивает не только нормальную его обрабатываемость в прутки и проволоку, но и качество последних.

Первой операцией является ковка штабиков на ротационных машинах (в прутки) или плоским молотом (в пластины). В процессе ковки, пока прутки обладают значительной пористостью, их нагрев производится в атмосфере водорода, что значительно снижает окисление металла. При дальнейшей обработке прутки нагреваются газовым пламенем.

Нагрев штабиков в процессе ковки до прутков диаметром 7 мм производится в многоканальных алундовых печах до температуры 1400 – 1450 °С; при ковке температура штабиков и прутков не должна быть ниже 1200 °С.

Во избежание образования глубоких поперечных трещин на поверхности штабиков нагрев вольфрама с присадкой окислов тория в процессе ковки до диаметра 7 мм производится в печи с графитовой трубой, что способствует более активному восстановлению образующихся в процессе ковки окислов.

Дальнейшая ковка прутков до диаметра 2,75 мм производится при постепенном снижении температуры до 1050 – 1150 °С (температура ковки штабиков вольфрама марок ВТ, ВЛ и ВИ выше примерно на 100 оС).

При ковке на поверхности прутков часто появляются расположенные группами мелкие и извилистые трещины (так называемая сетка трещин). Обычно сетка трещин образуется только на прутках, недостаточно уплотненных ковкой (когда степень деформации менее 50 %).

Основной причиной образования сетки трещин является разрыхление поверхности прутка (особенно по границам зерен) при чередовании процессов окисления (ковка) и восстановления (нагрев прутков перед ковкой в водороде), при действии растягивающих напряжений, возникающих во время ковки.

Сетка трещин приводит к браку проволоки диаметром 2,0 – 0,3 мм или к браку деталей из нее по заусеницам и отслоениям тонких волокон. Замена атмосферы при нагреве штабиков на азот, аргон (любой инертный газ) вместо водорода ликвидирует этот брак, а также способствует повышению пластичности и прочности прутков и образованию равномерной структуры но сечению [11].

Отжиг прутков проводится в сухом Н2 при температуре 2200 оС в течение 3 мин., при этом происходит рекристаллизация W (зернистость 200 – 500 зерен/мм2). Если не отжигать, то изделия имеют большую склонность к расслаиванию при изгибе. Подробно об отжиге прутков см. в [11].

Волочение проволоки. Кованые прутки диаметром 2,75 мм подвергаются волочению до проволоки диаметром 0,01 – 0,012 мм. Чем больше сечение исходного штабика и соответственно диаметр отожженного прутка, тем больше диаметр проволоки, на котором она упрочняется и перестает быть хрупкой при изгибе, тем выше ее прочность.

С уменьшением диаметра проволоки повышается скорость волочения ее с 6,5 до 80 – 100 м/мин, уменьшается температура нагрева с 1000 °С до 400 – 500°С. Нагрев проволоки осуществляется газовым пламенем или электрическим током. Температура нагрева фильер в процессе волочения почти постоянна и составляет 450 – 500 °С.

До диаметра 0,3 мм волочение производится обычно через фильеры (волоки) из твердых сплавов, а ниже 0,3 мм – через алмазные фильеры. Для защиты проволоки от окисления применяется смазка – воднокаллоидный раствор графита (аквадаг).

Качество волочильного инструмента и смазки влияет на качество получаемой проволоки. Для предотвращения расслаивания и обрывов проволоки при волочении до малых диаметров и при изготовлении из нее деталей приборов проволоку отжигают в процессе волочения («промежуточный отжиг»).

Диаметры проволоки, при которых производится отжиг, не всегда постоянны: их меняют в зависимости от марки вольфрама, назначения проволоки, сечения исходного штабика, марки смазки и условий волочения. Чем лучше подобраны условия волочения проволоки (особенно по температуре), чем меньше она нагартовывается, тем меньше требуется промежуточных отжигов, тем стандартнее физико-механические свойства проволоки на выходных размерах. Чем чаще отжигается проволока в процессе волочения, тем больше разрыхляется ее поверхность, тем труднее очистить ее от графитовой смазки (требуется стравливание более толстого слоя металла).

Для изготовления тончайшей вольфрамовой проволоки марки ВА промежуточный отжиг производится на диаметрах 0,5; 0,3; 0,12 – 0,05 мм.

Отжиг проволоки диаметром 0,5 мм осуществляется путем нагрева ее пламенем газовой печи до температуры 900 °С главным образом с целыо улучшения слоя графитовой смазки («окислительный отжиг»).

Отжиг проволоки диаметром 0,3 мм и менее производится в электрических печах косвенного нагрева при температуре 1 500 – 1 600 °С в атмосфере водорода («глубокий отжиг»).

Очистка поверхности проволоки. В соответствии с назначением и условиями применения в приборах вольфрамовые прутки и проволока подвергаются различным видам обработки: шлифовке, полировке, электрохимическому или химическому травлению в растворе едких щелочей (или в расплавленной смеси солей), а также отжигу как для очистки поверхности, так и для придания нужных механических свойств.

Наиболее распространен метод электрохимической очистки поверхности проволоки переменным током на специально сконструированных для этого установках. Сущность его состоит в подтравливании металла под слоем смазки и окислов (на аноде), в ослаблении связи последних с проволокой, чему содействует выделяющийся на катоде газообразный водород.

Подтравленный слой удаляется при помощи протирочных устройств. Электролитом служит 20%-ный раствор едкого натра, скорость обработки проволоки 10 – 20 м/мин.

Полная очистка проволоки от графитовой смазки достигается при уменьшении диаметра ее на 1 – 3 % (в зависимости от диаметра проволоки).

При снижении концентрации едкого натра до 5 % и уменьшении скорости обработки до 2,5 – 5 м/мин на тех же установках можно получать проволоку с полированной поверхностью. Предел прочности при растяжении полированной проволоки несколько выше, чем у травленной за счет сглаживания поверхностных дефектов.

Вольфрамовая проволока тончайших диаметров (до 0,003 мм) получается методом электрохимического травления переменным током на биполярных установках.

Проволоку диаметром 0,005 – 0,008 мм получают из проволоки диаметром 0,012 мм путем травления в 20%-ном растворе NaOH при скорости обработки 10 – 15 м/мин, а проволоку менее 0,005 мм – в 2%-ном растворе NaOH при скорости обработки 4 – 5 м/мин.

Очистка поверхности вольфрамовой проволоки путем отжига в водороде производится перемоткой ее со скоростью 1 – 8 м/мин (в зависимости от диаметра проволоки) через трубчатые электрические печи при температуре 1 000 – 1 200 °С.

Отжиг проволоки на выходном размере. Ряд деталей электровакуумных приборов (складчатые подогреватели, некоторые типы прямонакальных катодов, сетки радиоламп и т. п.) может быть изготовлен только из глубоко отожженной тонкой вольфрамовой проволоки, которая должна сохранить достаточную прочность при растяжении и изгибе и в то же время обладать пластичностью (не пружинить); свободно спущенный с катушки конец ее должен быть прямым.

Тонкая вольфрамовая проволока вьется в мелкие кольца, а после отжига имеет относительное удлинение не более 0,5 %. Поэтому ее нельзя выпрямить растяжением, как это делается для проволоки из молибдена и из сплавов тугоплавких металлов. Для выпрямления такой проволоки при отжиге надо дать достаточное обратное натяжение. Однако при высокой температуре обратное натяжение может приводить к обрыву (отжиг обычно производится при температуре 1 600 – 1 700 °С, при которой прочность проволоки низка). Поэтому тонкая вольфрамовая проволока диаметром 0,025 – 0,040 мм отжигается в два приема: вначале производится прямление ее при температуре примерно 1 000 °С, скорости не более 8 м/мин и обратном натяжении 60 – 120 г (соответственно); затем отжиг, направленный на получение нужных механических свойств (скорость не более 12 м/мин). Свойства отожженной проволоки зависят не только от температуры отжига, но и от диаметра и длины муфеля, от скорости перемотки проволоки через печь, от постоянства расхода водорода.

При выборе конструкции печи для отжига следует учитывать, что чем больше диаметр муфеля и чем меньше его длина, тем труднее подобрать режим отжига проволоки (и тем легче забраковать годную проволоку). В то же время значительное увеличение длины муфеля ведет к его короблению, в результате чего проволока проходит не по центру муфеля, перегревается и приобретает нестандартные механические свойства. Обычно для отжига проволоки диаметром менее 0,2 мм применяются печи с молибденовым муфелем.

Стабилизация напряжения тока, питающего печи отжига, содействует получению проволоки с равномерными свойствами по ее длине, что определяет качество деталей электровакуумных приборов.

В заключение следует отметить, что любое незначительное изменение режимов получения вольфрама может оказать отрицательное влияние на качество изделий из него, а следовательно, и на качество электровакуумных и других приборов. Поэтому изменение режима какой-либо операции в технологическом процессе влечет за собой необходимость изменения режима последующих операций, без чего невозможно гарантировать качество изделий.

Виды и причины брака вольфрамовых прутков и проволоки подробно рассмотрены при описании лабораторных работ [11].

|

|

Дата добавления: 2014-11-25; Просмотров: 1206; Нарушение авторских прав?; Мы поможем в написании вашей работы!