КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Влияние скорости охлаждения на превращение аустенита

|

|

|

|

Порядок выполнения работы

1. Получить образцы конструкционной стали 40Х.

2. Назначить режим термической обработки, указанный в табл. 4.

3. Под руководством лаборанта выполнить обработку; зачистить торцы образцов на абразивном камне; замерить твёрдость на приборе ТК-2 по шкале "С" и их значения вписать в таблицу лабораторного журнала.

4. Установить закономерности изменения твёрдости стали от температуры нагрева при закалке, скорости охлаждения, температуры отпуска.

5. Объяснить полученные закономерности фазовыми превращениями и свойствами фаз.

6. Оформить отчёт.

Контрольные вопросы

1. Определение отжига, нормализации, закалки, отпуска стали.

2. Цели выполнения этих видов термообработки.

3. Основные принципы выбора температуры нагрева, времени выдержки и скорости охлаждения для указанных видов термообработки сталей.

4. Физический смысл критической скорости закалки.

5. Что такое закаливаемость стали?

6. Основные превращения при выполнении указанных видов термообработки.

7. Объяснить зависимость твёрдости стали от температуры нагрева при закалке; от скорости охлаждения (вода, масло, воздух, охлаждение с печью); от температуры отпуска.

8. Назначить режимы закалки и отпуска для изделий из указанной стали (30, 50, 60, У7, У8, УЮ, У12).

Лабораторная работа № 6

Микроструктуры термически обработанных углеродистых сталей

Цель работы: изучить влияние на структуру и свойства углеродистых сталей температуры нагрева при отжиге и закалке и температуры отпуска после закалки.

Содержание работы

Термической обработкой, изменяя структуру, можно получить требуемые свойства конкретной детали. Распространёнными видами обработок являются закалка, отжиг и нормализация. Любой вид термообработки предусматривает нагрев, выдержку при температуре нагрева и охлаждение. Нагрев выполняется выше линии А3 на 30 – 50 °С для доэвтектоидннх сталей и выше линии А1 или АСТ (при нормализации) на 30 – 50 °С для заэвтектоидных сталей (рис. 26).

При нагреве и выдержке исходная структура сталей превращается в однородный аустенит. Охлаждение стали выполняется в различных технологических средах, которые и определяют вид обработки: при закалке – в воде, отжиге – вместе с печью, нормализации – на спокойном воздухе. Каждая среда обеспечивает определённую скорость охлаждения.

В зависимости от скорости охлаждения, превращение аустенита может быть диффузионным и бездиффузионным. Критерием превращения является критическая скорость закалки VКР. Это наименьшая скорость охлаждения, при которой подавляется диффузия атомов углерода.

При скоростях охлаждения V < VКРпротекает диффузионный распад аустенита в феррит и цементит. В процессе превращения перестраивается кристаллическая решетка железа и происходит перераспределение углерода между фазами.

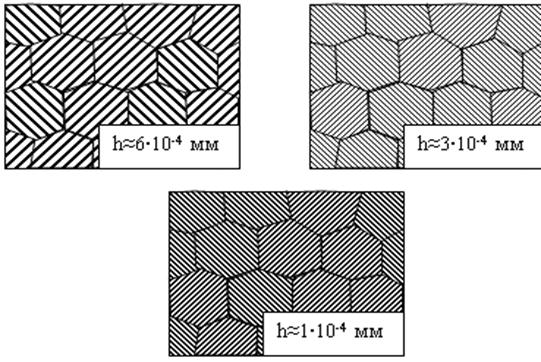

Рис. 29. Схемы структур эвтектоидной стали

а – перлит пластинчатый; б – сорбит закалки;

в – троостит закалки

Такое превращение имеет место при отжиге, нормализации и менее распространённом виде термической обработки - закалке в масло. Феррито - цементитные смеси, полученные этими обработками, характеризуются "межпластиночным" расстоянием h - суммарной толщиной одной пластинки феррита и одной пластинки цементита (рис. 29, а, б, в).

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 676; Нарушение авторских прав?; Мы поможем в написании вашей работы!