КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Порядок выполнения работы. Подгруппа делится на две бригады

|

|

|

|

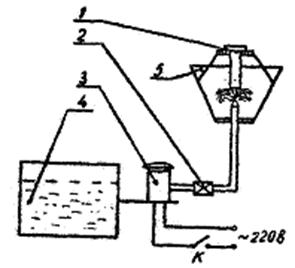

Подгруппа делится на две бригады. Каждая бригада получает по одному образцу из стали 40 и 40Х соответственно. Химический состав стали подобран так, что они отличаются только концентрацией хрома. Это обстоятельство позволяет при одинаковых скоростях охлаждения при закалке исследовать влияние хрома на прокаливаемость стали. Образцы устанавливают в печь вертикально так, чтобы охлаждаемый конец опирался на графитовую пластину для предохранения от окисления и обезуглероживания. После прогрева и выдержки в течение 30 мин, образец быстро переносится из печи в приспособление для торцевой закалки (рис. 37).

Прежде чем приступить к закалке образцов, необходимо подготовить установку для торцевой закалки. С помощью вентиля 2 отрегулировать высоту подъёма водяной струи от среза сопла (65 мм). Расстояние от торца образца до среза сопла не должно превышать 12,5 мм. Через 12 – 15 минут с момента запуска электронасоса образец охладится до требуемой температуры (порядка 50–60 °С).

На наждачном круге с двух противоположных сторон по образующей образца необходимо подготовить площадки для замера твёрдости. Измерение твёрдости начинают на расстоянии 30 мм от торца и производят по направлению к этому торцу: первые пять измерений через каждые 3 мм, остальные через 1,5 мм.

Результаты измерения твёрдости заносят в таблицу журнала. По данным таблицы строят кривые прокаливаемости обеих сталей (рис. 36). Зная твёрдость полумартенситной зоны сталей, по полученным кривым определяют глубину прокаливаемости для сталей 40, 40Х – их характеристическое расстояние с точностью до десятых долей миллиметра.

Сравнивая характеристические расстояния этих сталей, оценить влияние добавки одного процента хрома на прокаливаемость.

Рис. 37. Установка для торцевой закалки: 1 – образец;

2 – вентиль; 3 – электронасос; К – выключатель;

4 – резервуар; 5 – приспособление для установки образца

Содержание в форме отчёта

1. Название и номер работы.

2. Цель работы.

3. Определение понятий: прокаливаемость, закаливаемость, полумартенситная зона.

4. Эскиз образца.

5. График зависимости твёрдости полумартенситной зоны от содержания углерода в стали.

6. Кривые прокаливаемости для сталей 40 и 40Х.

7. Числовые значения прокаливаемости сталей 40 и 40Х, определённые экспериментально.

8. Выводы.

Контрольные вопросы

1. Понятие «прокаливаемость стали». Факторы, влияющие на прокаливаемость.

2. С какой целью определяется прокаливаемость?

3. Сущность определения прокаливаемости методом торцевой закалки.

4. Критерии оценки прокаливаемости при определении её методом торцевой закалки.

5. С какой целью строятся кривые прокаливаемости?

6. Причины различной прокаливаемости углеродистых и легированных сталей.

7. Понятие "закаливаемость стали".

Лабораторная работа № 8

Изучение микроструктуры легированных сталей

Цель работы: изучение микроструктуры легированных сталей разных классов в отожженном состоянии и после окончательной типовой термической обработки. Установление связи между химическим составом стали, термической обработкой, структурными составляющими и свойствами. Ознакомление с классификацией легированных сталей по структуре.

Содержание работы

Микроструктура легированных сталей в отсиженном состоянии и после окончательной термообработки определяется взаимодействием легирующего элемента с железом и углеродом и количественным соотношением легирующего элемента и углерода в стали.

Легирующие элементы оказывают различные влияния на устойчивость a и g – твёрдых растворов железа. Легирующие элементы, введённые в сталь, перераспределяются между основными фазами стали – ферритом и цементитом. Они могут образовывать с углеродом собственные карбиды. Легирующие элементы влияют на все превращения в стали, протекающие при нагреве и охлаждении, затрудняют процессы диффузии, изменяют кинетику и механизм превращений, смещают критические точки.

Поэтому в легированной стали можно увидеть при комнатной температуре структурные составляющие, которые в углеродистой стали существуют только при высоких температурах (например, аустенит) или имеются в белых чугунах и отсутствуют в углеродистых сталях (например, ледебурит в литой быстрорежущей стали).

В легированных сталях присутствуют следующие структурные составляющие:

1. Легированный феррит - твёрдый раствор углерода и легирующих элементов в a - железе. Под микроскопом легированный феррит внешне ничем не отличается от нелегированного феррита (феррита углеродистой стали), т. е. имеет вид светлых зёрен с ясно очерченными границами. Легирующие элементы повышают твёрдость феррита.

2. Легированный цементит - твёрдый раствор легирующих элементов в карбиде железа. Он более твёрд и дисперсен. Внешне ничем не отличается от карбида железа.

3. Специальные карбиды - соединения легирующих элементов с углеродом. Они внешне с трудом отличаются от цементита и для выявления их типа применяются специальные реактивы и методы травления. Обычно они более дисперсны, чем цементит. Некоторые имеют специфическую форму. Например, карбид титана (в нержавеющих сталях) имеет форму кубиков, карбид вольфрама (в литых быстрорежущих сталях) - скелетообразную форму.

4. Легированный аустенит – твёрдый раствор углерода и легирующих элементов в g - железе. Под микроскопом виден в виде светлых зёрен, часто с наличием линий сдвига или двойников.

5. Мартенсит (легированный) – пересыщенный твёрдый раствор углерода и легирующих элементов в a - железе.

Таким образом, в большинстве случаев легированную сталь нельзя металлографически отличить от углеродистой стали (особенно легированную сталь перлитного класса). Она выглядит под микроскопом как углеродистая сталь с таким же содержанием углерода. Легированную сталь можно металлографически отличить от углеродистой в тех случаях, когда она либо содержит много спецкарбидов, либо они имеют специфическую форму, либо в её структуре виден аустенит при комнатной температуре.

По структуре, получаемой медленным охлаждением, легированные стали подразделяются:

– на доэвтектоидаые (кроме перлита имеют избыточный феррит);

– эвтектоидные (состоят из перлита);

– заэвтектоидные (кроме перлита имеют вторичные карбиды);

– ледебуритные (имеют первичные карбиды, образующиеся при кристаллизации эвтектики - ледебурита).

Важно знать, что большинство легирующих элементов сдвигают точки S и E на диаграмме железо - цементит (рис. 26) в сторону меньшего содержания углерода. Поэтому границы Раздела доэвтектоидных, заэвтектоидных сталей и белых чугунов лежат при меньших содержаниях углерода, чем у углеродистых сталей.

В связи со сдвигом координат точек S и E по содержанию углерода класс легированной стали можно установить только микроскопическим исследованием.

Легирующие элементы влияют на основные превращения в сталях при термической обработке. Атомы легирующих элементов, обладая низкой диффузионной подвижностью, существенно влияют на кинетику превращений при термической обработке сталей.

Примером может служить поведение сталей при охлаждении на воздухе от аустенитного состояния до комнатной температуры. Легирующие элементы увеличивают устойчивость переохлаждённого аустенита.

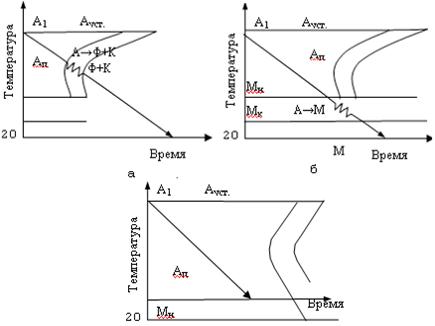

Рис. 38. Диаграммы изотермического превращения

сталей классов: а –перлитного; б – мартенситного; в – аустенитного

То есть область превращения А ®Ф + К сдвигается вправо по оси времени, а область превращения А ® М сдвигается вниз по температуре. Пересечение кривыми охлаждения тех или иных областей определяет получаемую структуру и класс стали (рис. 38, а,б,в).

Легирующие элементы, образуя трудно растворимые карбиды, способствуют сохранению мелкого зерна аустенита при нагреве.

Большинство легирующих элементов уменьшают критическую скорость закалки, что позволяет получить структуру мартенсита закалкой не в воде, а в масле. Легирующие элементы повышают температуру превращения мартенсита в феррито-карбидные смеси и затрудняют коагуляцию карбидов при отпуске.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 411; Нарушение авторских прав?; Мы поможем в написании вашей работы!