КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Материалы червячной пары

|

|

|

|

Критерии работоспособности червячных передач

Работоспособность червячных передач определяется способностью противостоять негативным последствиям из-за трения в зацеплении. Так как колесо делают из более слабого материала, работоспособность передачи определяется работоспособностью колеса.

Основные причины выхода из строя червячных передач:

· Износ – основная причина выхода из строя большинства червячных передач. Он очень сильно зависит от смазки, увеличивается при неточном монтаже зацепления, при загрязненном смазочном материале, при повышенной шероховатости червяка, а также при частых пусках и остановах передачи, когда условия смазки ухудшены.

· Заедание – особо опасно, если колеса изготовлены из твердых материалов: безоловянных бронз и чугуна. Заедание сопровождается значительными повреждениями поверхностей и последующим быстрым изнашиванием зубьев частицами материала колеса, приварившимися к червяку.

· Усталостное выкрашивание наблюдается главным образом у червячных колес из стойких к заеданиям бронз.

· Пластическое разрушение рабочих поверхностей зубьев червячного колеса наблюдается при действии больших перегрузок.

· Изломы зубьев колеса можно наблюдать главным образом после износа или вследствие ошибок изготовления.

Таким образом, основные критерии работоспособности червячных передач – износостойкость и контактная прочность. Кроме того, передачи рассчитывают на нагрев.

Требования к материалам червячной пары: высокие антифрикционные свойства, износостойкость, прочность, стойкость к заеданиям, хорошая прирабатываемость, повышенная теплопроводность для лучшего отвода тепла.

Червяки выполняют из сталей, термически обработанных для повышения твердости. Наилучшую стойкость передач обеспечивают цементированные червяки из сталей 18ХГТ, 20Х, 12ХНА, 15ХФ, закаленные до твердости 55…62 HRC с обязательной последующей шлифовкой, а иногда с полировкой. Широко применяют червяки из сталей 40Х, 40ХН, 35ХГСА с поверхностной или объемной закалкой до твердости 45…55 HRC с последующей шлифовкой. Реже применяют азотируемые червяки из сталей 38Х2МЮА, 38Х2Ю, требующих только полировки.

Улучшенные червяки применяют вместо закаленных из-за ограниченных технологических возможностей (например, отсутствия оборудования для шлифования червяков) или ввиду необходимости взаимной приработки колеса и червяка. Кроме того, улучшенные и нормализованные червяки применяют во вспомогательных тихоходных и малонагруженных передачах.

Материал венцов червячных колес зависит от скорости скольжения  в зацеплении. При высоких скоростях (

в зацеплении. При высоких скоростях ( м/сек) применяются оловянно-фосфористые бронзы БрО10Н1Ф1 (

м/сек) применяются оловянно-фосфористые бронзы БрО10Н1Ф1 ( м/сек), БрО10Ф1 (

м/сек), БрО10Ф1 ( м/сек), оловянно-цинковые бронзы БрО5Ц5С5 (

м/сек), оловянно-цинковые бронзы БрО5Ц5С5 ( м/сек).

м/сек).

Для менее скоростных передач ( м/сек) применяют алюминиево-железистые бронзы БрА10Ж4Н4, БрА9Ж3Л и латуни. При этом червяк должен имеет твердость не ниже 45 HRC.

м/сек) применяют алюминиево-железистые бронзы БрА10Ж4Н4, БрА9Ж3Л и латуни. При этом червяк должен имеет твердость не ниже 45 HRC.

При малых скоростях скольжения ( м/сек) и больших диаметрах колес допустимо применять чугуны марок СЧ15, СЧ20.

м/сек) и больших диаметрах колес допустимо применять чугуны марок СЧ15, СЧ20.

В передачах малой мощности применяют колеса из капрона и других неметаллических материалов.

| ||||

| а | б | в | ||

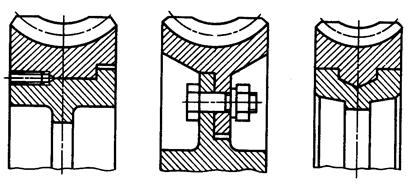

| Рис. 3.6. Конструкция венцов червячных колес |

Червячные колеса небольшого диаметра (до 100-120 мм) выполняют цельными. Более крупные колеса изготавливают сборными для экономии дорогостоящих бронз. Диск колеса выполняют из более дешевых чугуна или стали. Чаще всего изготавливают бандажированные колеса (рис. 3.6 а). Червячный венец выполняют поковкой и напрессовывают на диск. Для гарантии непроворачиваемости венца, его дополнительно фиксируют винтами или штифтами в качестве цилиндрической шпонки. Иногда венец получают заливкой на ступицу (рис. 3.6 в). Для гарантии непроворачиваемости на ободе диска выполняют несколько неглубоких отверстий или ступенек. Фланцевое крепление венца к диску (рис. 3.6 б) применяют при больших диаметрах колеса. Венец крепят с помощью призонных болтов (под развертку) или заклепок.

Нарезание зубьев червячного колеса выполняют после сборки.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 934; Нарушение авторских прав?; Мы поможем в написании вашей работы!