КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Выбор заготовки

|

|

|

|

Заготовка ― предмет производства, из которого изменением формы, размеров, шероховатости поверхностей и свойств материала изготавливают деталь или неразъемную сборочную единицу.

Выбрать заготовку ― это значит: установить рациональную форму, способ получения, размеры и допуски на изготовление, припуски только на обрабатываемые поверхности, наконец, круг дополнительных технических требований и условий, позволяющих разработать технологический процесс ее изготовления.

Формы и размеры заготовки должны обеспечивать минимальную металлоемкость и достаточную жесткость детали, а также возможность применения наиболее прогрессивных, производительных и экономичных способов обработки на станках. В поточно-массовом и серийном производстве стремятся приблизить конфигурацию заготовки к готовой детали, увеличить точность и повысить качество поверхностей. При этом резко сокращается объем механической обработки, а коэффициент использования hм достигает величины 0,7―0,8 и более. В условиях мелкосерийного и единичного производства требования к конфигурации заготовки менее жесткие, а желательная величина hм > 0,6.

По виду базового технологического метода изготовления выделяют следующие виды заготовок:

― получаемые литьем (отливки);

― получаемые обработкой давлением (кованые и штамповочные поковки);

― заготовки из проката;

― сварные и комбинированные заготовки;

― получаемые методом порошковой металлургии;

― получаемые из конструкционной керамики.

Способ изготовления заготовки во многом определяется материалом, формой и размерами детали, программой и сроками выпуска, техническими возможностями заготовительных цехов, соображениями экономического характера и прочими факторами. Считают, что выбранный способ должен обеспечивать получение такой заготовки, которая позволила бы изготовить деталь (включая полный цикл механической, термической и прочей обработки) наименьшей себестоимости.

Заготовка каждого вида может быть изготовлена одним или несколькими способами, родственными базовому. Так, например, небольшие заготовки простейшей формы из сплава АЛ9 могут быть получены литьем: в землю, в кокиль, в оболочковую форму, по выполняемым моделям, под давлением; способом вакуумного всасывания, штамповкой из жидкого металла и пр. Каждому способу присущи определенные технические возможности по обеспечению точности формы и расположению поверхностей, по точности выполняемых размеров, по шероховатости и глубине дефектного слоя поверхностей, требования к допустимой толщине стенок, к величине литейных (штамповочных) радиусов и уклонов, к размерам и расположению получаемых отверстий и пр. Технические возможности широко представлены в [5, 7, 9, 10, 30] и других справочниках и пособиях.

Исходные данные для выбора заготовки ― это чертеж детали с техническими требованиями на изготовление, с указанием массы и марки материала; годовой объем выпуска и принятый тип производства, данные о технологических возможностях и ресурсах предприятия и др. С их учетом принимают метод получения заготовки и разрабатывают чертеж. Чертеж заготовки вычерчивают с необходимым количеством проекций разрезов и сечений. На каждую из обрабатываемых поверхностей устанавливают припуск. Величину припуска принимают по таблицам из указанной литературы. На самые ответственные функциональные поверхности деталей величину припуска определяют расчетно-аналитическим способом (см. раздел 8). Номинальные размеры заготовок получают суммированием (для отверстий вычитанием) номинальных размеров деталей с величиной принятого припуска. Предельные отклонения (или допуски) размеров устанавливают исходя из достигаемой точности (исходного индекса и класса точности Тi) получения заготовки принятым способом [ 5, 7, 10, 15] и др. Одновременно на чертеже обязательно указывают необходимые технические требования к заготовке: твердость материала, обычно в единицах Бриннеля (HB); точность; символами ЕСКД ― допустимые погрешности формы и расположения поверхностей; номинальные значения и предельные отклонения технологических уклонов, радиусов, переходов; степень и методы очистки поверхностей (травлением, галтовкой, дробеметной очисткой и т.д.); способы устранения дефектов поверхностей (вмятин, зажимов, утяжек, смещение плоскостей и пр.); способы и качество предварительной обработки (например, обдирка, обрезка, правка, зацентровка и др.); методы контроля размеров и твердости (визуальный, по шаблонам, ультразвуковой и др.); поверхности, принимаемые за черновые технологические базы и т.д.

В соответствии с ГОСТ 26645―85 в технических требованиях чертежа отливки должны быть указаны нормы точности отливки [30, c. 219-241]. Их приводят в следующем порядке: класс размерной точности отливки (обязательно), степень коробления, степень точности поверхностей, класс точности массы (обязательно) и допуск смещения отливки. Например, для отливки 8-го класса размерной точности, 5-й степени коробления, 4-й степени точности поверхностей, 7-го класса точности массы с допуском смещения 0,8 мм:

точность отливки 8-5-4-7 см 0,8 (ГОСТ 26645―85.) Допускаются ненормируемые показатели точности отливок заменять нулями, а обозначение смещения опускать,тогда:

точность отливки 8-0-0-7 (ГОСТ 26645―85.)

В технических требованиях к чертежам поковок из стали, получаемых методами горячей ковки (ГОСТ 7505―89), предусматриваетя отражать их конструктивные характеристики [30, табл. 24-37 на с. 254―266]:

1. Класс точности (Т1, Т2, Т3, Т4 и Т5) ― устанавливают в зависимости от технологического процесса и оборудования для изготовления поковки, а также исходя из предъявляемых требований к точности ее размеров.

2. Группу стали (М1, М2 и М3) ― указывают процентное содержание углерода и легирующих элементов в материале поковки.

3. Степень сложности (С1, С2, С3 и С4), являющуюся одной из конструктивных характеристик формы поковок (качественно оценивающих ее), а также используемой при назначении припусков и допусков.

4. Конфигурацию поверхности разъема штампа: П ― плоская; Ис ― симметрично изогнутая; Ин ― несимметрично изогнутая.

От этих характеристик зависят исходный индекс [30, табл.27], допуски на размеры и отклонения формы и расположения поверхностей.

Чертежи заготовок вычерчивают в том же масштабе и на таких же форматах, на каких изображены детали. В контуры заготовки синим цветом или тонкими черными линиями вписывают контуры детали. Массу заготовки рассчитывают по номинальным размерам. В конечном счете, чертеж и технические требования должны содержать достаточно информации для разработки рабочей документации по изготовлению заготовок в заготовительных цехах реальных производств. В пояснительной записке чертеж заготовки располагают непосредственно за текстом.

При выборе заготовки студенты сравнивают 2―3 возможных способа ее изготовления. Из альтернативных принимают наиболее рентабельный, причем рентабельность способа следует обстоятельно и корректно обосновать. Текст пояснительной записки вместе с чертежом заготовки, экономическими расчетами и выводами не должен превышать 2,5―3 с.

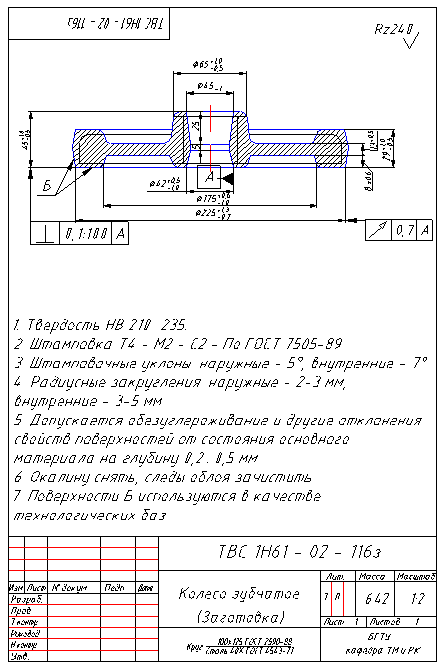

Пример 3. Выбрать рациональный способ получения и составить чертеж заготовки детали (рис.1) для изготовления в условиях серийного производства с N = 4800 шт. в год.

Заготовки зубчатых колес подобной формы при серийном их выпуске обычно получают штамповкой в открытых штампах на молотах или кривошипных горячештамповочных прессах (КГШП). В литературе [10, 14, 17] указывается, что штамповка на КГШП обеспечивает изготовление относительно точных поковок без сдвига в плоскости разъема, у которых припуски на 30% меньше, чем у заготовок, получаемых на молотах. Производительность штамповки на прессах в 1,5―2 раза выше, чем на молотах; работа происходит без ударов. На прессах штампуют и прошивают отверстия. Поковки, получаемые на КГШП, позволяют несколько снизить объем механической обработки и обеспечивают коэффициент использования материала в пределах  м = 0,7―0,75.

м = 0,7―0,75.

В случае получения заготовок из проката объем механической обработки резко возрастает, а величина  м падает до 0,4 и ниже.

м падает до 0,4 и ниже.

Следовательно, наиболее рациональным способом получения заготовки допустимо считать штамповку на КГШП. Спроектируем чертеж заготовки (см. рис. 2). Далее по табл. 22 [30, с.247] определим припуски на обрабатываемые поверхности, соответствующие ГОСТ 7505―89, с учетом которых расчетная масса заготовки составит G = 6,42 кг. По указанному стандарту материал поковки ― сталь 40Х ―относится к группе сталей М2, табл.24 [30, с.255]; конфигурация заготовки соответствует поковке степени сложности С2 [30, с. 256]; класс точности ― Т4 (поковки, получаемые в открытых штампах на ГКШП, табл. 25 [30, с. 255]). Для сочетания G = 6,42 с М2, С2 и Т4 исходный индекс 14, табл. 27 [30, с. 257]. Пользуясь полученным значением индекса по табл. 28 [30, с. 260], установим и перенесем на чертеж допуски и предельные отклонения на диаметр венца 225 мм, толщину венца 29 мм, длину ступицы 45 мм и прочие размеры заготовки колеса. Закончим оформление чертежа записью необходимого минимума технических требований (см. чертеж заготовки).

Ориентировочная стоимость заготовки по методике [5, с. 31-39] составит, тенге:

,

,

где  ― базовая стоимость 1 т штамповок, тенге; * C б = 373 [5, с.37];

― базовая стоимость 1 т штамповок, тенге; * C б = 373 [5, с.37];  ― масса заготовки, кг;

― масса заготовки, кг;  ― масса готовой детали, кг;

― масса готовой детали, кг;  ;

;  ,

,  ,

,  ,

,  и

и  ― коэффициенты, зависящие от класса точности, степени сложности, массы, марки материала и объема производства

― коэффициенты, зависящие от класса точности, степени сложности, массы, марки материала и объема производства  для штамповок класса точности Т4 по ГОСТ 7505―89, [5,c.37];

для штамповок класса точности Т4 по ГОСТ 7505―89, [5,c.37];  ―для низколегированной стали М2, [5,с.37];

―для низколегированной стали М2, [5,с.37];  и

и  , табл. 2.12 [5,с.38];

, табл. 2.12 [5,с.38];  табл. 2.13 [5,с.38];

табл. 2.13 [5,с.38];  ― цена 1 т отходов, тенге

― цена 1 т отходов, тенге  , табл. 2.7 [5, с. 32].

, табл. 2.7 [5, с. 32].

С учетом значений параметров

тенге

тенге

Стоимость заготовки, полученной на молоте, в связи с увеличением припусков и общей массы, окажется несколько выше.

|

Стоимость заготовки из проката стали 40Х стоимостью  тенге/кг* [5,с.30] и табл. 2.6 [5,с.31] ―

тенге/кг* [5,с.30] и табл. 2.6 [5,с.31] ―  ,где

,где  - затраты на материал заготовки, тенге;

- затраты на материал заготовки, тенге;  ― технологическая себестоимость резки проката на штучные заготовки, тенге

― технологическая себестоимость резки проката на штучные заготовки, тенге

(а)

(а)

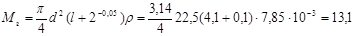

Длина детали  мм (см. рис.11). Оставим минимальные припуски на подрезку торцов по 0,5 мм на сторону и, приняв для заготовок прокат диаметром 255 мм, определим массу заготовки

мм (см. рис.11). Оставим минимальные припуски на подрезку торцов по 0,5 мм на сторону и, приняв для заготовок прокат диаметром 255 мм, определим массу заготовки

кг,

кг,

где  ― плотность стали,

― плотность стали,  .

.

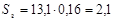

По формуле (а)  тенге ― превышает стоимость заготовки, полученной на КГШП, даже без

тенге ― превышает стоимость заготовки, полученной на КГШП, даже без  . К тому же

. К тому же

недопустимо мал.

недопустимо мал.

Таким образом, вариант получения заготовки на КГШП следует считать наиболее приемлемым.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 7831; Нарушение авторских прав?; Мы поможем в написании вашей работы!