КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Геодезические работы при монтаже оборудования 4 страница

|

|

|

|

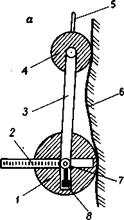

При затруднениях в установке рейки на точке конструкции (камера, бассейн) для измерения вертикальности можно эффективно использовать рейку-копир на трехколесной тележке с подвесной отсчетной шкалой (рис. 49). На раме 3 тележки смонтировано заднее рабочее колесо 7 и симметричные относительного него два передних опорных колеса 4. На оси вращения колеса 7 укреплена на шарнире 7 отсчетная линейка 2, снабженная на конце маркировочным индексом. С линейкой 2 жестко соединен стержень, несущий на конце дат чик вертикали (маятник) 8 с демпфером. Для обеспечения работы устройства при выверке вертикальности и горизонтальности выверяемой конструкции 6 датчик вертикали снабжен переключателем, обеспечивающим установку стрежня вдоль или перпендикулярно к оси линейки. В процессе измерений заднее колесо тележки устанавливают по индексу линейки в начальной точке трассы нивелирования и, протягивая тележку по характерным точкам профиля, что фиксируется по мерному тросику 5, нивелируют поверхность в заданных точках, доступ к которым затруднен или ограничен. При выверке плоскостности высокоточного оборудования применяют оптико-механические методы, в частности, автоколлиматор и оптический плоскомер. В Последние годы апробированы и интерференционные методы.

По результатам нивелирования определяют условные отметки точек поверхности объекта. Если референтная плоскость параллельна базовым точкам плоского элемента (обычно принимают 3—4 точки, расположенные по углам детали и не находящиеся на одной прямой), то разность hi = Нi — Hусл определяет неплоскостность текущей точки поверхности. Такая характеристика неплоскостности условная, но она широко распространена в практике, особенно при контроле положения плоских элементов оборудования относительно осей технологических линий.

Рис. 49. Нивелирная рейка на тележке: а — геометрическое нивелирование; б — боковое нивелирование

При изготовлении или сборке из готовых блоков ответственных плоских элементов оборудования (машиностроительных.столов, станов, для формовки материалов — стекла, листовой стали, проката и др.) с целью разработки наиболее рациональной технологии обработки деталей необходимо использовать метод оптимальной плоскости, максимально приближающейся к семейству представительных точек объекта.

1.4.4.10. Выверка кривизны

Криволинейные элементы оборудования занимают особое место в монтажном производстве и подвергаются тщательному контролю при изготовлении и монтаже. Для характеристики кривизны окружности обычно пользуются радиусом. Если же контур конструкции описывается более сложной кривой (эллипсом, параболой или радоидальной спиралью), то кривизна задается точками в прямоугольной или полярной системе координат.

Для непосредственного измерения внутренних диаметров (лучше радиусов) малогабаритных деталей используют рулетку, нутромер с микрометрической головкой или с индикатором часового типа. В крупногабаритных деталях радиус (диаметр) измеряют либо непосредственно с помощью рулетки, либо получают косвенно из специальных измерений, используя способ "наездника" с помощью Струны и линейки. Струну известной длины хорошо натягивают, прижимают концами к внутренним стенкам цилиндра и при помощи линейки с миллиметровыми делениями измеряют стрелу прогиба- расстояние от стенки до струны в ее середине по перпендикуляру к ней (рис. 51, а). Искомый внутренний радиус R1, рассчитывают по формуле

, (A)

, (A)

где l –длина рабочей части струны. Погрешность радиуса получается по формуле

,

,

где ml и mf — погрешности измеряемых величин. При R =6 м, l=8,5 м, f = 1,76 м, ml =2 мм, mf =1 мм погрешность тR = 4,4 мм, причем доминирующее влияние на нее оказывает погрешность измерения стрелы изгиба. Если ее измерять нутромером с микрометром, то погрешность определения радиуса можно уменьшить до 2 мм. Практически обеспечивается точность радиуса в пределах 0,05—0,1 % и выше. Способ используют, в частности, для контроля кривизны ложемента парогенератора. При этом на ложементе выбирают три пары равноудаленных точек: P1, P3, Р5 и P2,Р4, Р6. Измерив стрелы прогиба f1 и f2 в точках Р1 и Р2, вычисляют по формуле (A) два значения радиуса R1 и R2, из которых находят среднее. Если дополнительно включить в нивелирование точки основания ложемента, то можно определить расстояние от оснований до нижней точки ложемента, по которому контролируют высотную размерную цепь оборудования.

Внешний радиус (диаметр) цилиндрической оболочки (рис. 51, б) можно получить из измерений теодолитом угла (f и расстояния l от теодолита по направлению биссектрисы до точки К оболочки. Внешний радиус составит

Контроль измерений производят повторными наблюдениями с других точек, расположенных на взаимно перпендикулярных осях. Погрешность вычисляют по формуле

где  и

и  — погрешности измеряемых величин.

— погрешности измеряемых величин.

Рис. 50. Способы определения радиуса кривизны оболочки:

а — внутреннего; б — наружного

Измерение внешнего диаметра осуществляется и способом обкатывания цилиндрической конструкции мерным роликом, например в процессе работы вращающейся печи, что отвечает рабочему состоянию деталей. Мерный ролик вводится в контакт с поверхностью детали (корпуса печи, опорного ролика) и вращается вместе с ней. При отсутствии скольжения мерного ролика по поверхности обмеряемой детали искомый диаметр вычисляют по формуле D = (п2/п1)·d, где d -диаметр мерного ролика; п2,п1— число оборотов детали и мерного ролика за время измерения.

1.4.4.11. Установка и выверка подкрановых балок и рельс

|

|

|

|

|

Дата добавления: 2014-11-16; Просмотров: 785; Нарушение авторских прав?; Мы поможем в написании вашей работы!