КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Нормативные документы

|

|

|

|

I. Выполнение чертежа кинематической схемы механического привода.

Принципиальная кинематическая схема — это такая схема, на которой показана последовательность передачи движения от двигателя через передаточный механизм к рабочим органам машины (например, шпинделю станка, режущему инструменту, ведущим колёсам автомобиля и др.) и их взаимосвязь.

На кинематических схемах изображают только те элементы машины или механизма, которые принимают участие в передаче движения (зубчатые колёса, ходовые винты, валы, шкивы, муфты и др.) без соблюдения размеров и пропорций.

Стандарты, регламентирующие условные обозначения и выполнение кинематических схем:

ГОСТ 2.770-68 (2000) ЕСКД. Обозначения условные графические на схемах. Элементы кинематики.

ГОСТ 2.703-68. ЕСКД. Правила выполнения кинематических схем.

ISO 3952 Kinematic diagrams — Graphical symbols.

Все детали (звенья) на кинематических схемах изображают условно в виде графических символов (ГОСТ 2.770-68 (2000)), которые лишь раскрывают принцип их работы.

На кинематической схеме разрешается изображать отдельные элементы схем других видов, которые непосредственно влияют на их работу (например, электрические или гидравлические).

Взаимное расположение звеньев на кинематической схеме должно соответствовать начальному, среднему или рабочему положению исполнительных органов механизма или машины. На кинематической схеме звеньям присваивают номера в порядке передачи движения, начиная от двигателя. Валы номеруют римскими цифрами, остальные элементы — арабскими. Порядковый номер элемента проставляют на полочке выносной линии. Под полочкой указывают основные характеристики и параметры кинематического звена.

На кинематических схемах валы, оси, стержни изображают сплошными основными линиями; зубчатые колёса, червяки, звёздочки, шкивы, кулачки — сплошными тонкими линиями.

Для создания кинематической схемы механического привода машины откроем программу КОМПАС и создадим новый документ.

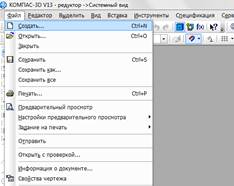

Нажимаем ФАЙЛ на панели управления и создаем новый документ СОЗДАТЬ … (Рис.1.1)

Рис.1.1. Создание документа.

В окне нового документа выбираем чертёж и нажимаем ОК (Рис.1.2):

Рис.1.2. Новый документ.

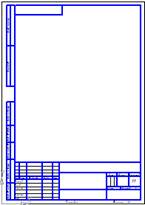

После чего система создает лист формата А4 вертикальной ориентации с типом основной надписи (Рис.1.3):

Рис.1.3. Новый лист.

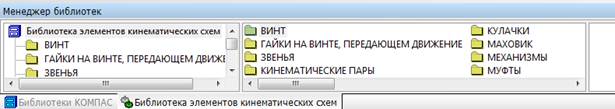

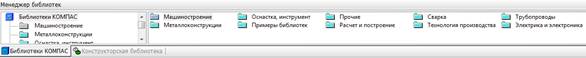

Затем открываем БИБЛИОТЕКУ ЭЛЕМЕНТОВ КИНЕМАТИЧЕСКИХ СХЕМ при помощи МЕНЕДЖЕРА БИБЛИОТЕК  , который находится на панели управления. Внизу появляется окно(рис.1.4):

, который находится на панели управления. Внизу появляется окно(рис.1.4):

Рис.1.4. Менеджер библиотек.

Находим и открываем папку МАШИНОСТРОЕНИЕ, в которой находится нужная нам библиотека(Рис.1.5):

Рис.1.5. Машиностроение.

Для запуска нужной нам БИБЛИОТЕКИ щелкаем по ней левой кнопкой мыши (лкм) дважды. При этом происходит раскрытие её содержания (Рис.1.6):

Рис.1.6. Библиотека элементов кинематических схем.

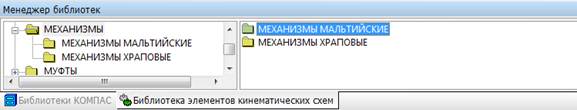

В БИБЛИОТЕКЕ имеются папки с различными схемами, которые нужны для построения. Установим механизм, который будет задавать движение. Зайдем в папку МЕХАНИЗМЫ. Там на выбор откроются подпапки МЕХАНИЗМЫ МАЛЬТИЙСКИЕ, МЕХАНИЗМЫ ХРАПОВЫЕ и другие (Рис.1.7):

Рис.1.7.Механизмы.

Выберем интересующий нас механизм и устанавливаем его на нашей схеме (Рис.1.8):

Рис.1.8. Приводной двигатель.

Далее выбираем муфту. В папке МУФТЫ есть много разновидностей, включая автоматические и сцепляемые. По заданию – УПРУГАЯ ВТУЛОЧНО - ПАЛЬЦЕВАЯ МУФТА (Рис.1.9):

Рис.1.9. Муфта приводная.

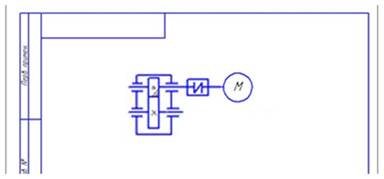

За муфтой находится цилиндрический редуктор с косозубой передачей. Его можно найти в папке ПЕРЕДАЧИ. Подшипники, находящиеся на валу, находим в папке ПОДШИПНИКИ. Выбираем передаточный механизм (редуктор), подшипники и получаем (Рис.1.10):

Рис.1.10. Цилиндрическая косозубая передача.

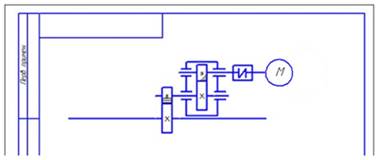

Имеем закрытую передачу – РЕДУКТОР. Закрытие осуществляем с помощью обычного ОТРЕЗКА  . Для этого выбираем на ПАНЕЛИ ИНСТРУМЕНТОВ значок ГЕОМЕТРИЯ

. Для этого выбираем на ПАНЕЛИ ИНСТРУМЕНТОВ значок ГЕОМЕТРИЯ  и затем кликаем на кнопку ОТРЕЗОК. Внизу окна, на ПАНЕЛИ СВОЙСТВ появляются настройки ОТРЕЗКА, к которым можно указать ДЛИНУ, УГОЛ, СТИЛЬ и КООРДИНАТЫ (Рис.1.11):

и затем кликаем на кнопку ОТРЕЗОК. Внизу окна, на ПАНЕЛИ СВОЙСТВ появляются настройки ОТРЕЗКА, к которым можно указать ДЛИНУ, УГОЛ, СТИЛЬ и КООРДИНАТЫ (Рис.1.11):

Рис.1.11. Панель инструментов.

При помощи ОТРЕЗКА дочертим корпус редуктора самостоятельно(Рис.1.12):

Рис.1.12. Редуктор цилиндрический с косозубой передачей.

ОТКРЫТУЮ ПРЯМОЗУБУЮ ЦИЛИНДРИЧЕСКУЮ ПЕРЕДАЧУ найдём в папке ПЕРЕДАЧИ (Рис.1.13):

Рис.1.13. Открытая прямозубая цилиндрическая передача.

Колеса механизма передвижения и рельсы по которым они будут ездить начертим самостоятельно, так как библиотеки не имеют таких деталей. С помощью команды ОТРЕЗОК начертим ось, на которой будут располагаться колеса мостового крана (Рис.1.14):

Рис.1.14. Ось колес мостового крана.

А затем и сами колёса мостового крана (Рис.1.15):

Рис.1.15. Колеса мостового крана.

Ниже изображаем рельсы (Рис.1.16):-

Рис.1.16. Рельсы мостового крана.

И в завершении устанавливаем по подшипнику на каждом колесе(Рис.1.17):

Рис.1.17. Установка подшипников.

Укажем позиции и исходные данные. Для указания позиций воспользуемся командой ОБОЗНАЧЕНИЕ ДЛЯ СТРОИТЕЛЬСТВА  . В ней найдем функцию МАРКА / ПОЗИЦИОННОЕ ОБОЗНАЧЕНИЕ С ЛИНИЕЙ - ВЫНОСКОЙ

. В ней найдем функцию МАРКА / ПОЗИЦИОННОЕ ОБОЗНАЧЕНИЕ С ЛИНИЕЙ - ВЫНОСКОЙ  . Расставим обозначения в соответствии со схемой (Рис.1.18):

. Расставим обозначения в соответствии со схемой (Рис.1.18):

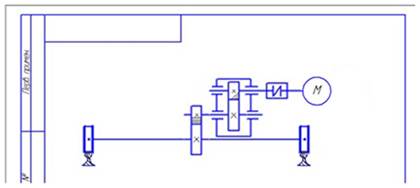

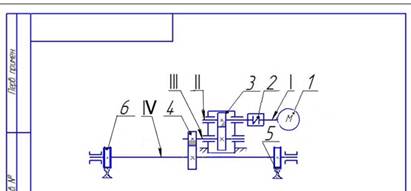

Рис.1.18. Позиционные обозначения.

Для ввода обозначений на панели управления ИСТРУМЕНТЫ выберем ВВОД ТЕКСТА и выберем поле для ввода текста. Для ввода таблицы на той же панели управления выберем ВВОД ТАБЛИЦЫ. И укажем место, где она будет располагаться. Далее указываем число строк и столбцов, так же их ширину и высоту, и нажимаем ОК (Рис.1.19). Заполняем таблицу, а так же заполняем основную надпись и получаем готовую кинематическую схему:

Рис.1.19. Чертеж кинематической схемы привода механизма передвижения мостового крана.

2. Подбор электродвигателя с помощью программы Компас 3D V13 и библиотеки электродвигателей (ЭД). Пример расчёта.

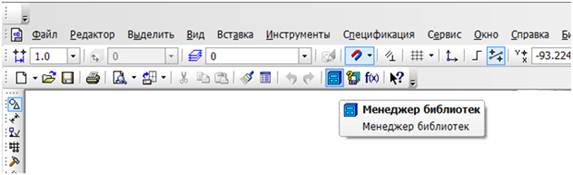

Подбор электродвигателя начинается с создания нового документа в КОМПАС – ГРАФИК. Запускаем МЕНЕДЖЕР БИБЛИОТЕК, которая находится на панели управления (Рис. 2.1):

Рис.2.1. Запуск менеджера библиотек.

После запуска МЕНЕДЖЕРА в нижней части окна появляются БИБЛИОТЕКИ (Рис.2.2):

Рис.2.2. Менеджер библиотек.

В папке МАШИНОСТРОЕНИЕ находим БИБЛИОТЕКУ ЭЛЕКТРОДВИГАТЕЛЕЙ и открываем её (рис.2.3):

Рис.2.3. Библиотека электродвигателей.

В ней находятся три папки различных двигателей и две программы. Нам потребуется программа ПОДБОР ЭЛЕКТРОДВИГАТЕЛЯ. Двойным щелчком левой кнопки мыши (лкм) запускаем её (Рис.2.4):

Рис.2.4. Мастер подбора электродвигателя.

В окне МАСТЕРА ПОДБОРА ЭЛЕКТРОДВИГАТЕЛЯ слева расположено дерево ввода и расчета данных ЭД. Справа схема ЭД с муфтой и редуктором, а внизу кнопки по управлению программой. Для начала введем силовые параметры, нажав кнопку ДАЛЕЕ.

В окне с СИЛОВЫМИ ПАРАМЕТРАМИ (Рис.2.5) задаем либо момент и частоту вращения, либо силу и скорость. Все задаваемые параметры должны соответствовать тем, которые принимаются в курсовом проекте, тихоходном валу. Задаем их и нажимаем ДАЛЕЕ (Рис 2.5).

Рис.2.5. Силовые параметры.

Если вводим МОМЕНТ и частоту вращения, то автоматически переходим на КИНЕМАТИКУ ПРИВОДА, если же вводим СИЛУ и СКОРОСТЬ, то должны указать вид привода (Рис.2.6):

Рис.2.6. Вид привода.

В ВИДЕ ПРИВОДА следует указать либо диаметр приводного барабана, либо число зубьев и шаг цепи цепной передачи. После этого нажимаем ДАЛЕЕ. Если в СИЛОВЫХ ПАРАМЕТРАХ указывали момент и частоту вращения, то это окно пропускаем и переходим к Кинематике привода (Рис.2.7):

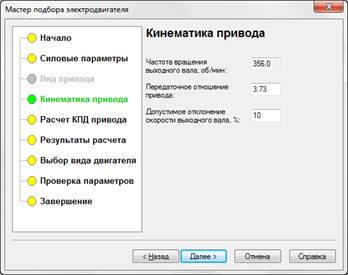

Рис.2.7. Кинематика привода.

В Кинематике привода есть три графы: частота вращения выходного вала, передаточное отношение привода и допустимое отклонение скорости выходного вала. Частота вращения задана, поэтому её поменять не можем.

Изменяем передаточное отношение на то, которое известно. Нажимаем ДАЛЕЕ. Появляется меню РАСЧЕТА КПД ПРИВОДА (Рис.2.8). Здесь потребуется выбрать передачу. Выделяем нужную передачу и ЧЕРНОЙ СТРЕЛКОЙ переносим ее вниз. (Рис.2.9). При этом КПД привода подсчитывается автоматически и передача выбрана. После нажатия ДАЛЕЕ появляется окно РЕЗУЛЬТАТОВ РАСЧЕТА (Рис.2.10.). При этом имеем подобранную программой мощность двигателя и частоту вращения, которая находится в небольшом диапазоне.

Рис.2.8. Расчёт КПД привода 1.

Рис.2.9. Расчёт КПД привода 2.

Данные значения остаются неизменными (их нельзя поменять), так как это результат расчетов. Нажимаем кнопку ДАЛЕЕ

Рис.2.10. Результаты расчёта.

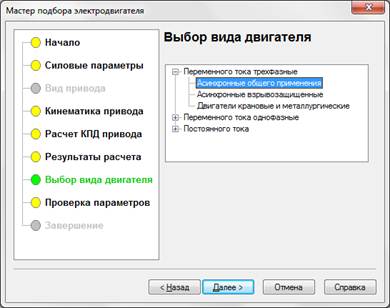

и программа предлагает выбрать вид двигателя (Рис.2.11). Выбор делается в соответствии с режимом эксплуатации. В данном случае принимаем трехфазный асинхронный двигатель общего применения.

Рис.2.11. Выбор вида двигателя.

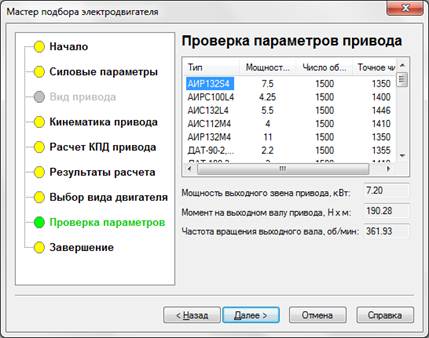

Программа проверяет принятые параметры и по ним принимается оптимальный вариант (Рис.2.12). Выбираем необходимый двигатель и нажимаем кнопку ДАЛЕЕ.

Рис.2.12. Проверка параметров привода.

Оставляем галочку на ОТРИСОВКЕ выбранного двигателя, чтобы программа изобразила выбранный двигатель на чертеже (Рис. 2.13). Создаём текстовый файл и сохраняем его путём нажатия ГОТОВО.

Рис.2.13. Завершение подбора электродвигателя.

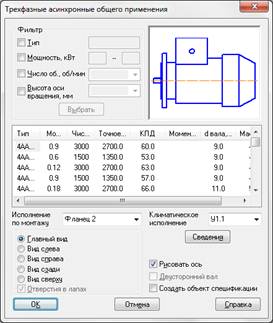

После появления электронной библиотеки ТРЕХФАЗНЫХ АСИНХРОННЫХ ДВИГАТЕЛЕЙ ОБЩЕГО ПРИМЕНЕНИЯ (Рис.2.14), нажимаем ОК.

Рис.2.14. Трехфазные двигатели.

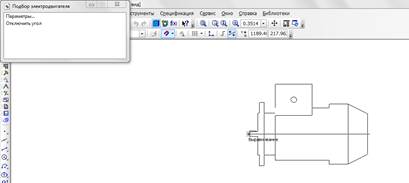

При помощи мыши фиксируем выбранный двигатель в требуемом для нас положении (рис.2.15).

Рис.2.15. Фиксирование двигателя.

Получаем электродвигатель подобранный по исходным расчётным данным (рис.2.16): вращающий момент тягового органа рабочей машины: 53.0 Н х м; частота вращения тягового органа рабочей машины: 356.0 об/мин; передаточное число привода 3.7; допускаемое отклонение скорости приводного вала - 10.0 %; КПД привода 0.9600

Рис.2.16. Электродвигатель с требуемыми параметрами.

Окончательные результаты расчёта следующие: требуемая мощность электродвигателя: 2.1 кВт; требуемое число оборотов электродвигателя: 1195.1 - 1460.7 об/мин; выбран тип электродвигателя: ДАТ-90-2,2-1500; 2.2 кВт; 1355.0 об/мин

3. Создание модели цилиндрической зубчатой вал-шестерни и расчёт геометрических и прочностных параметров с помощью

Компас SHAFT–2D и GEAR. Пример расчёта.

Для начала откроем МЕНЕДЖЕР БИБЛИОТЕК. Он находится на панели задач (Рис.3.1):

Для начала откроем МЕНЕДЖЕР БИБЛИОТЕК. Он находится на панели задач (Рис.3.1):

Рис.3.1. Открытие менеджера библиотек.

В нижней части окна программы появляется сам МЕНЕДЖЕР (Рис.3.2):

Рис.3.2. Менеджер библиотек.

Находим папку РАСЧЁТ И ПОСТРОЕНИЕ, а в ней ставим галочку рядом с КОМПАС SHAFT-2D. После этого в менеджере появляется вкладка КОМПАС SHAFT-2D и следующее окно (Рис.3.3):

Рис.3.3. «Меню КОМПАС-SHAFT 2D».

Нажимаем кнопку ПОСТРОЕНИЕ МОДЕЛИ и появляется окно программы КОМПАС-SHAFT 2D. (Рис.3.4)

Рис.3.4 Окно программы.

|

Далее нужно нажать на панели управления системы КОМПАC-SHAFT 2D кнопку

Новая модель. Откроется окно Выбор типа отрисовки модели (Рис.3.5).

Новая модель. Откроется окно Выбор типа отрисовки модели (Рис.3.5).

Рис.3.5. Выбор типа отрисовки модели.

| Выбираем нужный вариант ОТРИСОВКИ и нажимаем кнопку OK (БЕЗ РАЗРЕЗА). Окно системы КОМПАС-SHAFT 2D будет свернуто. |

| Щелчком мыши в поле активного документа КОМПАС указываем точку, которая будет началом отсчета создаваемой локальной системы координат. Главное окно КОМПАС-SHAFT 2D появится на экране. |

Далее появится окно программы (рис.3.6), в котором можно начинать

построение и расчет вал-шестерни.

Рис.3.6. Окно построения модели

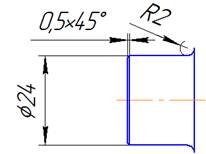

Построение вала-шестерни осуществляется по ступеням «методом наращивания». Построим первую ступень быстроходного вала, для этого нажимаем на клавишу НОВАЯ СТУПЕНЬ  и выбраем соответствующий вариант. В данном случае это ЦИЛИНДРИЧЕСКАЯ СТУПЕНЬ. После выбора ступени появляется её окно параметров (Рис.3.7):

и выбраем соответствующий вариант. В данном случае это ЦИЛИНДРИЧЕСКАЯ СТУПЕНЬ. После выбора ступени появляется её окно параметров (Рис.3.7):

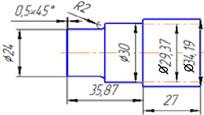

Рис.3.7. Цилиндрическая ступень.

Окно позволяет нам задать нужные параметры, по которым будет построена ступень. Вводим значения длины и диаметра, размеры фасок слева и справа, и радиус галтелей (d1=28мм, l1=18мм, ширина фасок – 0.5мм, угол – 45 градусов, и радиусы галтелей – 2мм). После введения этих данных нажимаем OK (зеленая галочка). При этом в дереве модели появился цилиндр (Рис.3.9), а на чертеже первая ступень (Рис.3.9):

| |||

| |||

Рис.3.8.Меню программы Рис.3.9.Первая ступень вала

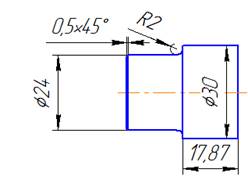

На следующей ступени расположена шестерня. Разобьем построение ступени шестерни на три части: первая часть- вал, вторая часть-шестерня и третья часть тоже вал. Построение первой части проделывается аналогично предыдущему (Рис.3.10, Рис.3.11):

| |||

| |||

Рис.3.10.Меню программы. Рис.3.11. Вал шестерня (I часть)

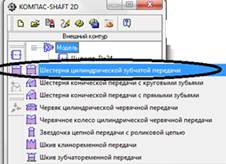

Для построения шестерни нажимаем на кнопку ЭЛЕМЕНТЫ МЕХАНИЧЕСКИХ ПЕРЕДАЧ  и выбираем нужную нам шестерню, звездочку или червяк. В нашем случае – ЦИЛИНДРИЧЕСКАЯ ШЕСТЕРНЯ С ВНЕШНИМИ ЗУБЬЯМИ (Рис.3.12):

и выбираем нужную нам шестерню, звездочку или червяк. В нашем случае – ЦИЛИНДРИЧЕСКАЯ ШЕСТЕРНЯ С ВНЕШНИМИ ЗУБЬЯМИ (Рис.3.12):

Рис.3.12. Выбор передачи.

После выбора шестерни открывается окно комплекса программ (Рис.3.13):

Рис.3.13. Окно комплекса программ.

Расчет шестерни, включает в себя: геометрический расчет, расчет на прочность, расчет на долговечность.

Нажимаем кнопку ЗАПУСК РАСЧЕТА, появляется окно расчетов (Рис.3.14):

Рис.3.14. Окно расчетов передачи.

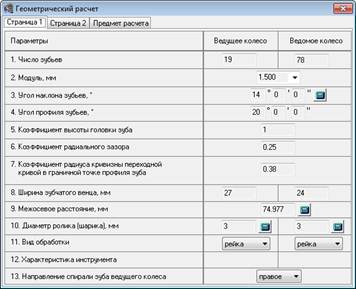

В этом окне сначала выбираем ГЕОМЕТРИЧЕСКИЙ РАСЧЕТ. Перед нами появляется окно ВАРИАНТА РАСЧЁТА (Рис.3.15):

Рис.3.15.Вариант расчёта.

Выбираем ВАРИАНТ РАСЧЕТА по МЕЖОСЕВОМУ РАССТОЯНИЮ. За ним появляется окно ГЕОМЕТРИЧЕСКОГО РАСЧЕТА, в которое вводятся исходные данные (Рис.3.16):

Выбираем ВАРИАНТ РАСЧЕТА по МЕЖОСЕВОМУ РАССТОЯНИЮ. За ним появляется окно ГЕОМЕТРИЧЕСКОГО РАСЧЕТА, в которое вводятся исходные данные (Рис.3.16):

Рис.3.16. Геометрический расчет.

После этого жмем на вкладку СТРАНИЦА 2 и нажимаем на кнопку РАСЧЁТ  , при этом загораются остальные кнопки. После произведённого расчёта в окне появляется сообщение (Рис.3.17):

, при этом загораются остальные кнопки. После произведённого расчёта в окне появляется сообщение (Рис.3.17):

Рис.3.17. Ход расчёта.

Посмотреть РЕЗУЛЬТАТЫ РАСЧЁТА можно при помощи кнопки ПРОСМОТР РЕЗУЛЬТАТОВ РАСЧЁТА  :

:

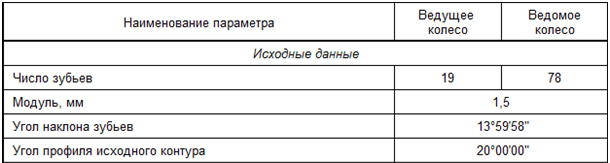

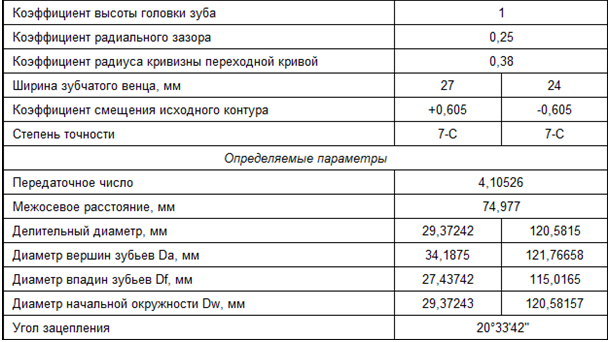

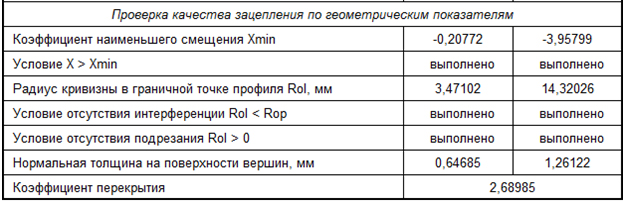

Таблица 3.1

Геометрический расчёт цилиндрической зубчатой передачи внешнего зацепления.

Продолжение Таблицы 3.1

|

Продолжение Таблицы 3.1

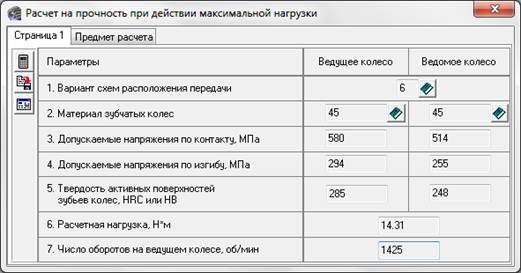

Затем закрываем геометрический расчет и у нас появляется возможность РАСЧЕТА НА ПРОЧНОСТЬ. Перед нами появляется окно (Рис.3.18):

Рис.3.18. Расчет на прочность.

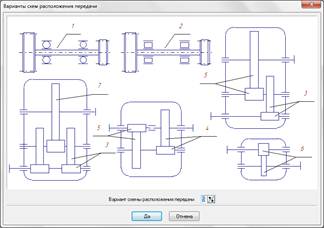

Устанавливаем ВАРИАНТ РАСПОЛОЖЕНИЯ ПЕРЕДАЧИ. Программа предлагает выбрать следующие варианты (Рис.3.19):

Рис.3.19. Варианты расположения передач.

Выбираем МАТЕРИАЛ ЗУБЧАТЫХ КОЛЕС. Перед нами открывается таблица с материалами (Рис.3.20):

Рис.3.20. Выбор материала.

Находим требуемый материал как для шестерни, так и для колеса. Таким образом, все данные введены (Рис.3.21):

Рис.3.21. Параметры расчета на прочность.

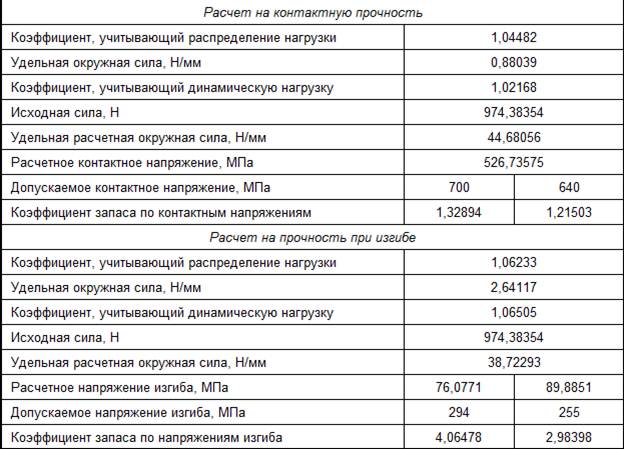

После чего нажимаем на кнопку РАСЧЁТ  и получаем следующую таблицу:

и получаем следующую таблицу:

Таблица.3.2

Расчёт на прочность при действии максимальной нагрузки цилиндрической зубчатой передачи внешнего зацепления.

Закрываем окно и выбираем ШЕСТЕРНЮ (Рис.3.22).

Рис.3.22. Выбор объекта построения - шестерни и колеса.

|

Нажимаем зеленую галочку ОК для подтверждения и программа строит шестерню и получается чертеж (Рис.3.23):

Рис.3.23.Вал-шестерня (II часть).

|

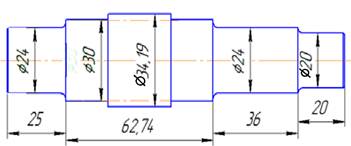

Все остальные ступени строятся по аналогичному принципу. Достраиваем вал-шестерню и в итоге получаем (рис.3.24):

Рис.3.24.Вал-шестерня в окончательном виде.

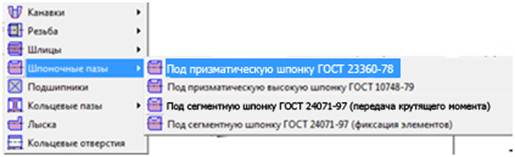

Выбираем шпонку, передающую крутящий момент с муфты на вал-шестерню и создаём шпоночный паз, используя функцию ДОПОЛНИТЕЛЬНЫЕ ЭЛЕМЕНТЫ СТУПЕНЕЙ (Рис.3.25, 3.26):

|

Рис.3.25.Выбор дополнительных элементов ступеней.

Рис.3.26. Выбор шпонки.

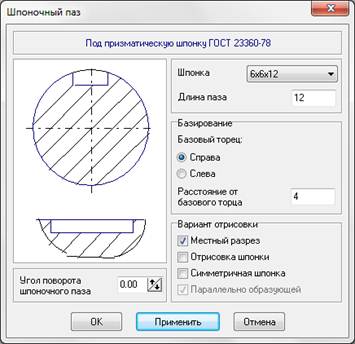

Выделяем ступень, на которой будем устанавливать шпонку. После выбора типа шпонки появляется окно ШПОНОЧНОГО ПАЗА (Рис.3.27):

|

Рис.3.27.Окно шпоночного паза.

Выбираем необходимые нам параметры, нажимаем ОК и получаем (рис.3.28):

Выбираем необходимые нам параметры, нажимаем ОК и получаем (рис.3.28):

Рис.3.28. Шпоночный паз с размерами.

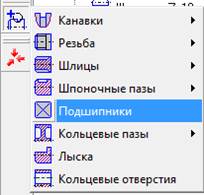

Далее производим установку подшипников, которые находятся у нас на первой и третей ступенях вала-шестерни. Воспользуемся функцией ДОПОЛНИТЕЛЬНЫЕ ЭЛЕМЕНТЫ СТУПЕНЕЙ и выбираем вкладку ПОДШИПНИКИ (рис.3.29):

Рис.3.29.Вызов библиотеки подшипников.

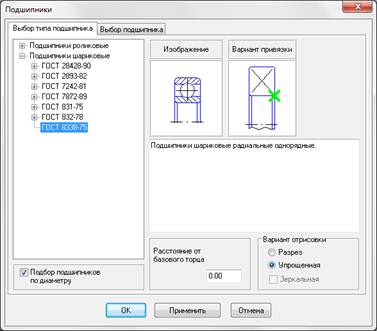

Появляется окно с подшипниками, в котором выбираем тип подшипника (рис.3.30):

Рис.3.30.выбор подшипника.

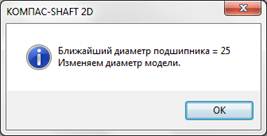

В нашем случае это шариковый радиальный однорядный 305 (ГОСТ 8338-75). После выбора ГОСТа, нажимаем на вкладку Выбор подшипника, и ищем обозначение подшипника соответствующее подшипнику в курсовом проекте. Нажимаем клавишу ПРИМЕНИТЬ и появляется следующее окно:

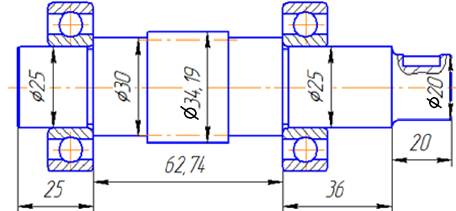

Так как внутренний диаметр подшипника больше, программа сама изменяет диаметр модели вала. Нажимаем ОК и подшипник выбран (Рис.3.31):

Рис.3.31. Установленный подшипник.

На той же ступени вала делаем канавку при помощи функции Д ОПОЛНИТЕЛЬНЫЕ ЭЛЕМЕНТЫ СТУПЕНЕЙ. Задаем параметры и нажимаем ОК и ступень выглядит так (Рис.3.32):

Рис.3.32. Построение канавки.

Такие действия производим и для 3-ей ступени. В итоге получаем следующий вид (Рис.3.33):

|

Рис.3.33.Вал-шестерня с подшипниками.

Далее указываем нагрузки: радиальные и осевые нагрузки на первой и третьей ступенях и крутящий момент на шестерне. Выделяем первую ступень, на которой находится подшипник и нажимаем кнопку ПРИЛОЖЕННЫЕ НАГРУЗКИ – выбираем РАДИАЛЬНЫЕ И ОСЕВЫЕ СИЛЫ:

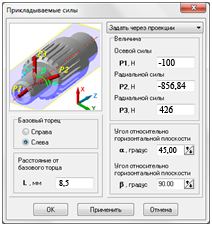

Появляется окно ПРИКЛАДЫВАЕМЫЕ СИЛЫ. В нем указываем радиальные силы. РАССТОЯНИЕ ОТ БАЗОВОГО ТОРЦА выбираем чтобы силы действовали по центру подшипника (Рис.3.34):

Рис.3.34.Прикладываемые силы.

Нажимаем ОК и получаем (рис.3.35, рис.3.36):

| |||

| |||

Рис.3.35. Радиальные силы. Рис.3.36.Меню программы.

Все те же действия проделываем для третьей ступени (рис. 3.37), но задаем силы, действующие на неё и в итоге получаем (рис.3.38, рис.3.39):

Все те же действия проделываем для третьей ступени (рис. 3.37), но задаем силы, действующие на неё и в итоге получаем (рис.3.38, рис.3.39):

Рис.3.37.Прикладываемые силы на третьей ступени.

| |||

| |||

Рис.3.38.Меню программы. Рис.3.39. Вал-шестерня с

действующими силами.

Выделяем шестерню в дереве построений и при помощи меню ПРИКЛАДЫВАЕМЫЕ НАГРУЗКИ задаем величину крутящего момента, затем ВАРИАНТ ДЕЙСТВИЯ КРУТЯЩЕГО МОМЕНТА и НАПРАВЛЕНИЕ ВРАЩЕНИЯ (рис.3.40):

Рис. 3.40. Задание крутящего момента

Нажимаем ОК и получаем расчетную схему вала-шестерни (рис.3.41):

Рис.3.41.Готовая нагруженная вал-шестерня.

Построение вала-шестерни окончено.

4. Расчёт цилиндрической зубчатой вал-шестерни на статическую прочность с использованием программы Компас SHAFT CALC. Пример расчёта.

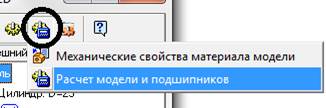

Чтобы начать работу с КОМПАС-Shaft Calc необходимо выбрать на панели управления КОМПАС-Shaft 2D группу команд СВОЙСТВА И РАСЧЕТЫ и нажмаем кнопку РАСЧЕТ ВАЛА И ПОДШИПНИКОВ (Рис.4.1):

Чтобы начать работу с КОМПАС-Shaft Calc необходимо выбрать на панели управления КОМПАС-Shaft 2D группу команд СВОЙСТВА И РАСЧЕТЫ и нажмаем кнопку РАСЧЕТ ВАЛА И ПОДШИПНИКОВ (Рис.4.1):

Рис.4.1. Запуск расчета.

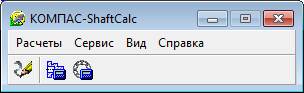

Меню КОМПАС-SHAFTCALC выглядит следующим образом (рис.4.2):

Рис.4.2. Меню КОМПАС-ShaftCalc.

Для расчёта вала нужно воспользоваться кнопкой ОБЩИЙ РАСЧЁТ ВАЛА  Нажимаем её и появляется окно РАСЧЁТА ВАЛА (Рис.4.3):

Нажимаем её и появляется окно РАСЧЁТА ВАЛА (Рис.4.3):

Рис.4.3. Расчёт вала.

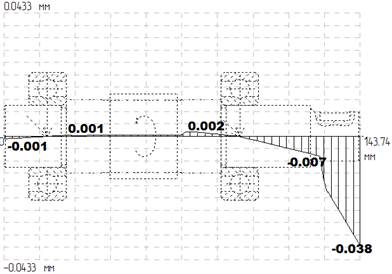

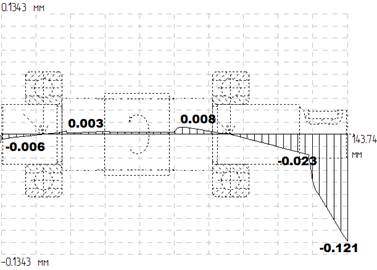

Все исходные данные были введены ранее. Для того чтобы получить построенные графики модели достаточно дважды кликнуть мышкой по любому графику. Ниже приведены на рис 4.4…4.12 построенные графики.

Рис.4.4. График радиальных сил в

вертикальной плоскости.

Рис.4.5. График радиальных сил в

горизонтальной плоскости.

Рис. 4.6. График изгибающих моментов в вертикальной плоскости.

Рис. 4.7. График изгибающих моментов в

горизонтальной плоскости.

|

Рис. 4.8. График крутящих моментов.

Рис. 4.9. График прогиба вала в вертикальной плоскости.

Рис. 4.10. График прогиба вала в

горизонтальной плоскости.

Рис. 4.11. График относительных углов

|

закручивания сечения вала.

Рис.4.12. График касательных напряжений при кручении.

5. Выбор подшипников качения и их проверочный расчёт в программе Компас Shaft 2D и Компас ShaftCalc.

Для расчёта подшипников воспользуемся кнопкой ОБЩИЙ РАСЧЁТ  в меню КОМПАС-SHAFTCALC (Рис.5.1)

в меню КОМПАС-SHAFTCALC (Рис.5.1)

Рис.5.1.Компас-SHAFTCALС.

Нажимаем её и появляется окно РАСЧЁТ ПОДШИПНИКОВ (Рис.5.2):

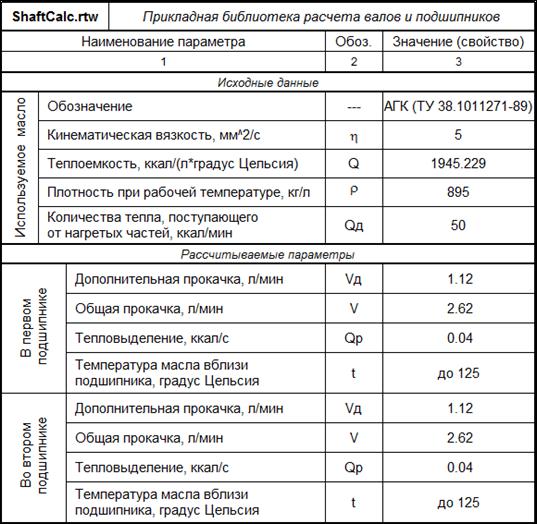

Рис.5.2.Расчёт подшипников.

Это окно показывает принятые нами подшипники. Чтобы выполнить расчет подшипников на грузоподъемность необходимо: выбрать из предлагаемого списка температурный режим подшипников, указать подвижное кольцо подшипника – внутреннее или внешнее, выбрать вид нагружения, характеризующий работу подшипников. Чтобы оценить долговечность подшипника, нажимаем кнопку РЕСУРСПОДШИПНИКОВ и вводим требуемый ресурс работы в часах или в циклах. При помощи кнопки РАСЧЁТ ПОДШИПНИКОВ  получаем следующие данные, которые приведены в таблице 5.1:

получаем следующие данные, которые приведены в таблице 5.1:

Таблица 5.1.

Расчетные данные подшипников на

грузоподъёмность и долговечность.

грузоподъёмность и долговечность.

|

Продолжение таблицы 5.1

6. Компьютерный расчёт и построение элементов гибких

|

|

|

|

|

Дата добавления: 2014-11-16; Просмотров: 947; Нарушение авторских прав?; Мы поможем в написании вашей работы!