КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Организация освоения новой продукции

|

|

|

|

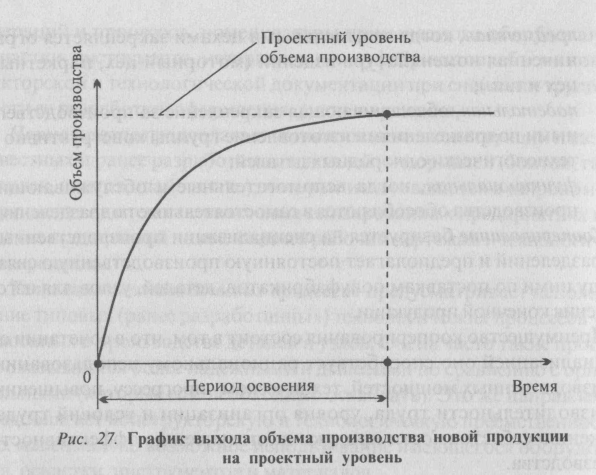

После выполнения всех подготовительных этапов и начала производства новой продукции проектный объем выпуска достигается не сразу. Для этого требуется некоторое время, которое принято называть периодом освоения. На его продолжительность существенно влияют качество выполнения всех этапов технической подготовки производства и различные производственные и организационно-экономические условия на предприятии.

Период освоения новой продукции представляет собой совокупность разнообразных работ, в процессе которых проверяются и отрабатываются конструкции и технология до установленных технических требований, осваиваются новые формы организации производства. В этот период достигаются плановые объемы производства, намеченные экономические показатели и технико-экономические параметры выпускаемой продукции (себестоимость, качество и др.).

Для выявления и устранения конструктивных и технологических недостатков в будущем изделии запроектированная конструкция и технологический процесс экспериментально выверяются путем изготовления в условиях производства опытного образца, а затем и пробной парт ии.

Изготовлением опытного образца решаются следующие задачи:

• всесторонние эксплуатационные испытания опытного изделия в соответствии с заданными техническими условиями;

• соответствующие испытания наиболее ответственных узлов и деталей;

• проверка и уточнение элементов конструкции деталей и узлов, которые невозможно было точно установить предварительным расчетом;

• выявление и устранение конструктивных дефектов, проверка точности работы отдельных механизмов и изделия в целом, полная увязка всех чертежей;

• определение технологических недостатков в конструкции и внесение соответствующих изменений в чертежи в целях повышения технологичности изделия;

• экспериментальная проверка и установление более рациональных методов изготовления наиболее сложных деталей и узлов.

В отличие oт опытного образца опытная партия (серия) изделий должна изготовляться в нормальных условиях серийного или массового производства, характерных для того или иного предприятия. Цель изготовления опытной партии заключается в следующем:

• обеспечить надлежащее качество обработки и сборки изделия в полном соответствии с заданными техническими условиями;

• выверить и наладить 'технологический процесс, запроектированный для серийного производства;

• выявить и устранить дефекты технологической оснастки;

• выявить и устранить дополнительные и подгоночные работы, возникшие при изготовлении деталей, при сборке и испытании пробной партии.

В целях выявления и устранения недостатков и неувязок в чертежах и технологических процессах при изготовлении опытной партии целесообразно осуществлять контрольные сборки, заключающиеся в следующем. После пригонки деталей, их сборки и проведения необходимых испытаний изделие или его отдельные узлы разбирают, выполняют точные обмеры деталей, устанавливают фактические размеры их сопряжения и координации. Эти размеры сравнивают с заданными в чертежах. В случае отклонений выясняют их причины и вносят необходимые исправления в техническую документацию. Затем изделие подвергают повторной контрольной сборке, во время которой тщательно контролируют качество соединений и осуществляют хронометраж всех сборочных операций, определяя затраты времени на сборку при отсутствии дополнительных и пригоночных работ.

Контрольные сборки являются заключительным этапом технологической выверки изделия перед его запуском в серийное производство.

Чтобы ускорить освоение нового изделия, целесообразно разделить совокупность изменений, которым должны подвергнуться чертежи и технологические процессы по результатам изготовления опытного образца и пробной партии изделий, на три основные группы:

• изменения, обеспечивающие требуемое качество изделия, предупреждающие брак и деформацию при сборке изделия;

• изменения, направленные на повышение производительности труда, снижение трудоемкости, на сокращение производственного цикла и т. п.;

• изменения, предусматривающие дальнейшую модификацию осваиваемой продукции либо коренные усовершенствования методов ее производства.

Изменения первой группы вносятся в техническую документацию немедленно, т. е. до запуска изделия в серийное производство. Изменения второй группы осуществляются в минимальные технически возможные сроки. Изменения третьей группы передаются конструкторскому отделу для использования в порядке плановой модификации выпускаемых изделий.

Одновременно с выполнением технического и производственного этапов освоения новой продукции достигается проектный уровень основных экономических показателей. Из практики известно, что затраты на производство новых изделий в начальный период их освоения значительно превышают затраты, предусмотренные в технико-экономическом обосновании перехода к выпуску новой продукции. Через некоторое время после начала освоения в результате внедрения различных организационно-технических и экономических мероприятий затраты снижаются, а качество новой продукции повышается (рис. 28, 29). Как правило, тенденция снижения себестоимости и повышения качества при освоении производства новой продукции носит устойчивый характер, причем объем выпуска в этом случае является важнейшим фактором.

Методы перехода на производство продукции. Кроме рассмотренных факторов на продолжительность периода освоения влияет также форма перехода на производство новой продукции. Существуют две основные формы перехода: с остановкой и без остановки производства. При этом в каждой из этих форм различают последовательный, параллельный и параллельно-последовательный методы.

Выбор метода перехода существенно зависит от таких факторов:

технического уровня осваиваемого изделия, его отличия от снимаемого с производства;

технологической сложности нового изделия;

наличия резервных производственных площадей и мощностей.

Последовательный метод перехода характеризуется тем, что производство новой продукции начинается после полного прекращения выпуска продукции, снимаемой с производства. Различают два варианта такого метода: прерывно-последовательный и непрерывно-последовательный.

При прерывно-последовательном методе после прекращения выпуска старого изделия А на тех же производственных площадях сначала выполняются работы по перепланировке и монтажу технологического оборудования и после их завершения начинается освоение производства нового изделия В (рис. 30, а). Продолжительность этих работ и определяет время остановки производства ∆Т, в течение которого не производится ни старое, ни новое изделие. По экономическим показателям это наименее эффективный вариант перехода, так как за время ∆Т наблюдаются наиболее высокие потери в суммарном выпуске продукции.

При непрерывно-последовательном методе перехода выпуск осваиваемого изделия начинается сразу же после прекращения выпуска изделия, снимаемого с производства, т. е. при этом ∆Т = 0 (рис. 30, б). В данном случае также наблюдаются потери в суммарном выпуске изделий, однако они могут быть уменьшены за счет резкого сокращения периода освоения.

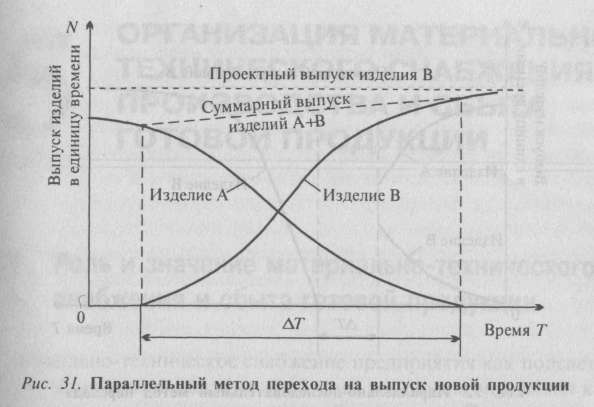

Параллельный метод перехода характеризуется тем, что одновременно с сокращением объема производства старой продукции увеличивается объем выпуска новой (рис. 31). Этот метод наиболее часто применяется в машиностроении. Его основное преимущество по сравнению с последовательным методом состоит в том, что удается значительно сократить потери свободных мощностей и производственных площадей. На них и начинается освоение нового изделия: отрабатываются технологические процессы, осуществляется квалификационная подготовка персонала, организуется выпуск первых партий новой продукции.

Параллельно-последовательный метод перехода на выпуск новой продукции предполагает наличие на предприятии продукции при освоении нового изделия.В этот начальный период освоения на площадях основного производства продолжается выпуск изделий, подлежащих замене (рис. 32). После завершения начального периода освоения происходит кратковременная остановка как в основном производстве, так и на дополнительных участках (∆Т), в течение сюда же передается и оборудование с дополнительных участков. После завершения которой осуществляется перепланировка площадей основного производства; этих работ в основном производстве организуется выпуск новой продукции.

Параллельно -последовательный метод широко применяется в условиях массового производства при освоении новой продукции, существенно отличающейся по конструкции от снимаемой, и позволяет обеспечить высокие темпы нарастания выпуска новой продукции после кратковременной остановки основного производства.

|

|

|

|

|

Дата добавления: 2014-11-08; Просмотров: 3956; Нарушение авторских прав?; Мы поможем в написании вашей работы!