КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Механические и технологические свойства 1 страница

|

|

|

|

металлов и сплавов»

для студентов специальности 6.090412 – «Термическая обработка металлов»

(для дневной формы обучения)

Утверджено на заседании

методической комиссии

металлургического факультета

Протокол № ___

от «___» ____________ 2010 г.

Утверджено на заседании

кафедры металловедения

Протокол № _ 2 __

от «22» сентября 2010 г.

Зав. кафедрою _______ А.П.Чейлях

Мариуполь, 2010

УДК 659.017 (076.5)

Методические указания к выполнению лабораторных работ по курсу «Механические и технологические свойства металлов и сплавов» для студентов специальности 6.090412 – «Термическая обработка металлов» // Подг.: Л.И. Якушечкина, А.М. Щеглова – Мариуполь, ПГТУ, 2010. – 64 с.

Методические указания включают темы и содержание лабораторных работ, вопросы для контрольного опроса, основную и дополнительную литературу.

Подг.: Л. И. Якушечкина, канд. тех. наук, доцент

А. М. Щеглова, инженер

Отв. за выпуск: А. П. Чейлях, профессор

Лабораторная работа 1

Изучение правил пользования вспомогательными инструментами при механических испытаниях и определение сорта стали по искре

1.1. Цель работы: научиться пользоваться инструментами при работе в лаборатории механических испытаний; научиться определять сорт стали по искре

1.2. Указания по подготовке к лабораторной работе

Для выполнения лабораторной работы необходимо иметь измерительные инструменты: штангенциркуль и микрометр, набор образцов для мехиспытаний круглого и плоского сечения с надрезами и без них, заточный станок, образцы различных сталей: малоуглеродистой и высокоуглеродистой в отожженном и закаленном состояниях, высокохромистой и быстрорежущей сталей.

1.3. Описание лабораторной работы

1.3.1. Устройство и правила пользования измерительными инструментами

Измерительные инструменты, которыми постоянно приходится пользоваться при работе в, лаборатории механических испытаний, это - штангенциркуль и микрометр.

От содержания в порядке этих инструментов и умения быстро и уверенно пользоваться ими зависит точность результатов почти всех механических испытаний.

Штангенциркуль (или, как его часто неправильно называют штангель) изображен на рис. 1.1. Он состоит из линейки (штанги) о намеченными на ней через каждые полмиллиметра делениями. На одном конце эта линейка имеет жестко скрепленную на ней губку 2 с измерительными плоскостями, строго перпендикулярные к оси линейки. По линейке движется рамка 3, снабженная такими же губками, как и сама линейка.

С одной стороны рамки сделан вырез, на краю которого нанесены деления (нониус), посредством которых можно производить отсчеты с точностью до 0,1мм.

Специальные прецизионные штангенциркули дают отсчеты о точностью до 0,02мм.

Рисунок 1.1. Штангенциркуль

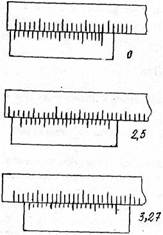

Рисунок 1.2. Отсчеты по нониусу

Измеряемый предмет помещают между губками штангенциркуля так, чтобы губки плотно соприкасалась с предметом, и делают отсчет по линейке и нониусу. Хомутик 4 с винтом 6 служит для малых перемещений рамки. Для того закрепляют нижний винт 5 и вращением верхнего винта 6 передвигают рамку 3.

Нониус может быть устранен различным образом, т.е. иметь различную длину и допускать различную точность отсчетов, но принцип устройства нониуса остается неизменным.

Нониусом пользуются не только в штангенциркулях, но и в других инструментах.

Для пояснения принципа устройства нониуса и производства отсчетов по нему приведен рис. 1.2.

Здесь линейка, с которой соприкасается нониус, миллиметровые деления: длина нониуса равна 19мм, причем нониус разделен на 20 равных частей, но не на. 19.Таким образом, одно деление нониуса, равно 19/20 мм, т.е. меньше одного деления линейки на 1/20 мм (0,05мм).

На рис. 1.2. приведен нониус в различных положениях.

Положение I соответствует случаю, когда губки, штангенциркуля плотно сдвинуты одна с другой. В этом случае нулевое деление нониуса точно совпадает с нулевой риской на линейке штангенциркуля, деление 20 нониуса точно совпадает с делением 19 линейки.

В положении П нулевая риска нониуса находится между вторым и третьим делениями линейки.Если бы не было нониуса, то мы могли бы только сказать, что измеряемое расстояние составляет величину между 2 и 3 мм. При наличии нониуса отсчет может быть уточнен следующим образом: определяют то деление нониуса, которое совпадает с одним из делений линейки, а данном случае это десятое деление: так как каждое деление нониуса меньше деления линейки на 1/20 мм, то это показывает, что нулевая черточка нониуса перешла второе деление линейки на 10∙1/20 =0,5 мм, то следует прибавить к отсчету по линейке. Таким образом получим результат: 2+0,5= 2,5мм.

В положении Ш нулевое деление нониуса находится между четвертым и пятым делениями линейки. С одним из делений линейки совпадает 16-е деление нониуса. Следовательно, отсчет по нониусу будет 4+16∙1/20=4,8 мм

Положение IУ предлагается студенту прочесть самому для самопроверки.

В штангенциркулях, имеющих погрешности измерения 0,1мм, нониус имеет 10 делений. Совпадение какого-либо из них с делением основной линейки соответствует десятым долям миллиметра.

Для получения точных результатов измерения необходимо, чтобы рамка передвигалась по линейке без заедания, чтобы направляющие не имели зазоров, а также чтобы измерительные поверхности губок при установке нониуса на нуль полностью соприкасались.

Важно, чтобы измерительные поверхности губок были строго перпендикулярны к оси линейки; в таком случав измерительные плоскости верхних и нижних губок соприкасаются одновременно. Если концы штангенциркуля острые, то при установке на нуль оба острия должны настолько точно совпадать одно с другим, что при. накалывании ими должна получаться одна точка.

Ни в коем случае не следует самому производить притирку плоскостей или заточку остриев. В случае обнаружения дефектов в штангенциркуле его следует отдать для ремонта специалисту.

Для измерения внутреннего размера отверстий, пользуются верхними (острыми) губками, обеспечивая плотное их соприкосновение с противоположными поверхностями отверстия.

Микрометр - более точный инструмент, чем штангенциркуль. Точность замеров составляет 0,01мм. Общий вид микрометра показан на рис. 1.3. Он состоит из скобы I, в которой с одной стороны имеется неподвижный упор 2, служащий одной из измерительных плоскостей.

Подвижный шпиндель Э может передвигаться вдоль своей оси путем вращения барабана 4. Барабан связан винтом, вращающимся в неподвижной гайке. Винт имеет точно нарезанную резьбу с шагом обычно в 0,5мм, т.е. при полном обороте барабана он передвигается на 0,5мм и одновременно, перемещает связанный с ним шпиндель также на 0,5мм.

На гильзе по ее длине вынесены деления через каждые 0,5мм, а окружность барабана разделена на 50 частей. Таким образом поворот барабана на одно деление передвигает шпиндель на 0,01мм.

Если микрометр привести в положение, когда измерительные плоскости неподвижного упора и подвижного шпинделя соприкасаются между собой, то скошенный кран должен совпадать с нулевым делением гильзы, и в то же время с нулем на гильзе должен совпадать нуль на окружности барабана.

Для измерения какого-либо предмета его помещают между измерительными плоскостями микрометра и вращением барабана 4 обеспечивают легкое надавливание их на предмет.

Для устранения ошибки, зависящей от различной силы надавливания на шпиндель на конце барабана предусмотрена трещотка 6. Если давление шпинделя на измеряемый предмет превзойдет определенную величину, то трещотка будет проворачиваться вхолостую, не поворачивая барабана. Кольцо 7 служит для закрепления шпинделя в определенном положении.

Рисунок 1.3. Микрометр

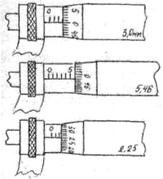

Рисунок 1.4. Рабочее положение барабана микрометра

Для отсчетов по микрометру смотрят, на сколько целых делений барабан сдвинут по гильзе. Затем к атому числу делений прибавляют число делений на окружности барабана. Например, пусть барабан сдвинут по гильзе более чем на 8,5мм и на барабане деление 45 совпадает с горизонтально! линией гильзы. Общий результат измерения вычисляется как 8,5 + 0,45 = 8,95мм..

На рис. 1.4 представлено несколько рабочих положений барабана. В положении I гильза 3мм, а окружность барабана стоит на нулевой линии. Отсчет при этом составляет ровно 3мм.

Положение, П надо прочитать так: на гильзе 6мм, на барабане 30. Весь, отсчет составляет 6,30мм.

В положении Ш на гильзе 7мм на барабане 25, результат 7 t- 0,25» 7,25мм. В положении 1У на гильзе 10,5мм, а на барабане 12, результат: 10,5 + 0,12 = 10,62мм.

1.3.2. Определение сорта стали по искре

При соприкосновении образца стали с вращающимся наждачным кругом образуется пучок искр, по характеру которых можно определить ориентировочное содержание углерода, степень легированности и наличие легирующих элементов в стали. Этот способ груб и неточен, требует определенного опыта, но, все же может помочь установить сорт стали.

На рис. 1.5 представлены формы искр для различных сталей.

Виды искр в зависимости от состояния стали:

а) мягкое железо или малоуглеродистая сталь дает искру в виде прямой линии, на концах которой имеются две капли, а пучок искр имеет форму продолговатого отлогого конуса.

б) с увеличением содержания углерода в стали пучок становится короче и шире, а углеродистая сталь с О,9 %С дает большое количество светло-жёлтых звездочек.

в) закаленная высокоуглеродистая сталь дает значительное количество маленьких искр, причём от первой капли отделяются новый пучок искр светло-желтого цвёта. Весь пучок очень подвижен, искры все время распадаются на части.

г) быстрорежущая вольфрамовая сталь дает прерывистую искру в виде отдельных черточек, а конце искры темно-красная капля. Весь пучок искр тонкий и длинный.

После каждого испытания определенной стали нужно очистить наждачный круг от пыли, чтобы предотвратить от искажения вида искры при последующем испытании другой стали.

1 — мягкая углеродистая сталь с 0,12% С, соломенно - желтые, 2 -углеродистая сталь средней мягкости с 0,5% С, светло-желтые, 3-углеродистая сталь средней твердостис 0,9% С, светло-желтые, 4 -очень твердая углеродистая сталь с 1,2% С, белые, 5 - твердая марганцовистая сталь с 10-14% Мп, блестящиевинно-желтые, б - быстрорежущая сталь (10% W, 4% Сг, 0,7% С), темно-красные, 7 - вольфрамовая сталь с 1,3% W, темно-красные, 8 - кремниевая сталь, светло-желтые, 9 - хромистая сталь, цвет зависит от содержания углерода, 10 — хромоникелевая сталь с 3 - 4% Ni и 1% Сг, желтые

Рисунок 1.5. Вид искр при шлифовании различных сталей шлифовальным кругом:

I.4. Порядок выполнения работы

1.4.1. Ознакомиться о устройством и принципом действия штангенциркуля и микрометра.

1.4.2. Замерить с помощью штангенциркуля и микрометра размеры для мехиспытаний предложенных преподавателем и результаты занести в таблицу 1.1.

1.4.3. Определить сорт стали по искре. Заполнить таблицу. 1.2.

1.5. Содержание отчёта

1.5.1. Рисунки штангенциркуля и микрометра с указанием названий их составных частей.

1.5.2. Эскизы образцов для мехиспытаний и табличные данные их размеров.

1.5.3. Рисунки искр от 4-5 марок стали о указанием особенностей искр и химсостава сталей.

Таблица 1.1. Результаты измерений размеров образцов для мехиспытаний

| Вид испытания, эскиз образца | Размеры образцов, мм | Измерительный инструмент | ||||||

Таблица 1.2. Вид искры, марка и химический состав стали

| Вид искры | Марка стали | Химический состав |

Лабораторная работа 2

Определение твердости материалов по методу Бринелля и Роквелла

2.1. Цель работы: ознакомление и приобретение опыта работы по методам определения твердости материалов, предусмотренным ГОСТ 9012-59, ГОСТ 9013-59.

2.2. Приборы и материалы

Для проведения лабораторной работы используют приборы для определения твердости по методу Бринелля, Роквелла, а также образцы для испытаний.

2.3. Теоретическая часть

В лабораторных и заводских условиях применяют различные способы определения твердости металлов для характеристики их механических свойств. Твёрдость металлов измеряют воздействием на поверхность металла наконечника (способ вдавливания), царапанием поверхности (способ царапания), ударом или же по отскоку наконечника-шарика.

Твердость, определенная царапанием, характеризует сопротивление разрушению (для большинства металлов путем среза); твердость, определенная по отскоку - упругие свойства; твердость, определенная вдавливанием - сопротивление пластический деформации и представляет собой механическое свойство металла, отличающееся от других его механических свойств способом измерения.

Преимущества измерения твёрдости следующие:

1) между твердостью пластичных металлов, определяемой способом вдавливания и другими механическими свойствами (главным образом пределом прочности), существует количественная зависимость;

2) измерение твердости технически выполняется значительно проще, чем определение предела прочности, характеристик пластичности и вязкости;

3) измерение твердости обычно не влечет за собой разрушение проверяемой детали и после измерения ее можно использовать по своему назначению;

4) твердость можно измерять на деталях небольшой толщины, а также в очень тонких слоях.

Наибольшее применение получило измерение твердости вдавливанием. В результате вдавливания с достаточно большой нагрузкой поверхностные слои металла, находящиеся под наконечником и вблизи него, пластически деформируют. После снятия нагрузки остается отпечаток. Особенность происходящей при этом деформации заключается в том, что она протекает только в небольшом объеме, окруженном недеформированным металлом.

Твердость характеризует сопротивление металла пластической деформации. Конкретно под твердостью понимают сопротивление металла проникновению в него другого более твердого.

Твердость является характеристикой прочности. Следует различать два способа определения твердости вдавливанием: измерение макротвердости и измерение микротвердости.

Для измерения макротвердости применяют методы Бринелля, Роквелла, Виккерса.

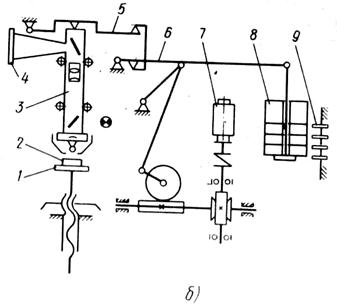

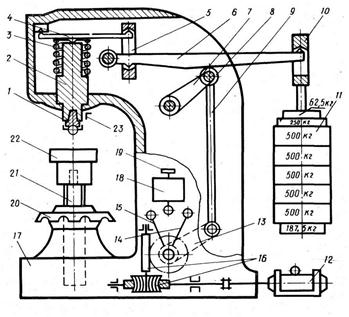

а - общий вид;

б - схема испытания

Рисунок 2.1. Прибор БТБ-11-3 для измерения твердости по методу Бринелля.

1 - оправка с шариком, 2 - шпиндель, 3 - пружина, 4 — малый грузовой рычаг, 5 — серьга, 6 -большой грузовой рычаг, 7 - качающийся рычаг, 8 — опорный ролик, 9 - шток, 10 — подвеска для грузов, 11 — грузы (гири), 12 — электродвигатель, 13 — кривошип, 14 — неподвижный упор автоматического выключателя, 75 — подвижный упор автоматического выключателя, 16 - червячный редуктор, 17 - станина прибора, 18 - переключатель, 19 - пусковая кнопка, 20 - маховик с гайкой, 21 — подъемный винт, 22 - столик для плоских образцов, 23 - неподвижный упор

Рисунок 2.2. Прибор Бринелля с механическим приводом.

Испытуемый образец (деталь) устанавливают на столике 22 (опоре для плоских образцов) в нижней части неподвижной станины 17 прибора, зашлифованной поверхностью кверху. Поворотом вручную маховика 20 по часовой стрелке столик прибора поднимают с помощью винта 21 до упора 23. Затем нажатием кнопки 19 включают электродвигатель 12. Электродвигатель через редуктор 16 и систему рычагов 13, 9, 7 опускает большой грузовой рычаг 6 (коромысло) и постепенно через рычаги 6 и 4 производит нагружение шпинделя 2, а следовательно, и вдавливание шарика, укрепленного в оправке 1, в металл под действием нагрузки, сообщаемой подвешенным с помощью подвески 10 к коромыслу набором грузов 11. Отношение плеч рычага 4 равно 1: 4, а рычага 6—1:10. Общее отношение плеч этих двух рычагов будет 4∙10 =40. Набор грузов с подвеской имеет собственный вес 735 Н (75 кгс), но благодаря рычагам 4 и б с соотношением 1:40 усилие на шарик диаметром 10 мм будет составлять 75=29430 Н (ЗООО кгс).

Для создания других усилий соответственно подбираются грузы на подвеске. Это нагружение сохраняется в течение определенного времени, после чего двигатель с помощью переключателя 18, вращаясь в обратную сторону, соответственно перемещает коромысло и снимает нагрузку. После автоматического выключения двигателя, поворачивая рукой маховик 20 с гайкой против часовой стрелки, опускают столик прибора и снимают образец.

Продолжительность выдержки образца или детали под нагрузкой регулируется с помощью концевых переключателей.

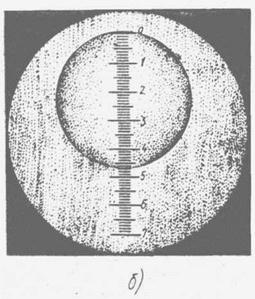

Для определения твердости по Бринеллю закаленный стальной шарик вдавливается в поверхность испытываемого материала (рис.2.3,а), после чего остается отпечаток (лунка), диаметр которого тщательно измеряется при помощи шкалы-линейки или через специальную лупу (ри 2.4).

2.3.1. Метод Бринелля (ГОСТ 9012-59)

Схема измерения твёрдости по Бринеллю приведена на рисунке 2.3,а

а – по методу Бринелля;

б – по методу Роквелла;

в – по методу Виккерса

Рисунок 2.3. Схемы получения отпечатков при измерении твёрдости различными методами

а- измерительная лупа;

б- измерение отпечатка по шкале микроскопа

Рисунок 2.4. Измерение отпечатка при испытание металла на твёрдость по Бринеллю.

Числом твердости по Бринеллю называется нагрузка, под действием которой вдавливается шарик, деленная на поверхность шарового отпечатка (сегмента). При этом величина нагрузки берется в кг, а поверхность лунки в мм2, т.е.

НВ =  , (2.1.)

, (2.1.)

где Р - нагрузка, кг;

F - поверхность отпечатка, мм2.

Поверхность отпечатка F представляющая собой поверхность шарового сегмента, как известно из геометрии, равна:

F = π D h, (2.2)

где π = 3,14; D – диаметр шарика; h – глубина отпечатка.

Так как при испытании по методу Бринелля удобнее измерять не глубину лунки, а ее диаметр, то величину h нужно выразить через диаметр лунки d, пользуясь соотношением:

h =  (2.3.)

(2.3.)

Тогда формула для определения твердости по Бринеллю получит следующий окончательный вид:

НВ =  =

=  , (2.4.)

, (2.4.)

где P – нагрузка на шарик в кг; D – диаметр шарика в мм и d – диаметр отпечатка в мм.

Чем тверже материал, тем выше число твердости по Бринеллю.

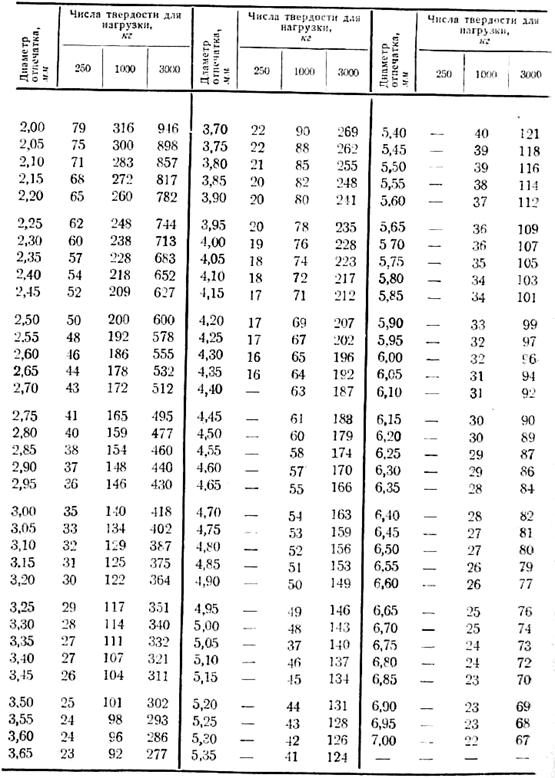

Чтобы не делать кропотливых вычислений при определении твердости по формуле, существуют числовые таблицы, в которых уже вычислены числа твердости для разных диаметров лунки (таблицы. 2.1 и 2.2).

При наличии такой таблицы определение твердости по Бринеллю становится очень простым: измерив диаметр отпечатка и зная величину нагрузки, в таблице находят число твердости испытуемого материала. Например, произведя измерения шариком, диаметр которого10 мм под нагрузкой в 3000 кг, было определено, что диаметр лунки d = 4,5мм находим, что ему соответствует число твердости 179. чем больше диаметр лунки, тем меньше твердость; например, для лунки в 5,35мм находим в таблице число твердости 124 и т.д.

Стальные шарики для испытания твердости по Бринеллю в зависимости от испытуемого материала и толщины образца употребляются трех размеров: диаметром в 10; 5 и 2,5мм.

Нагрузка на шарик при измерении твердости стали и железа берется с таким расчетом, чтобы F = 30 D2; для меди, латуни и бронзы берут F = 10 D2 и для особо мягких металлов F = 2,5 D2, причем p выражено в кг, а D – в мм. Диаметры шариков и соответствующие им нагрузки для испытания различных материалов и в зависимости от толщины образца приведены в таблице 2.3.

Таблица 2.1. Соотношение между диаметром отпечатка и твёрдостью по Бринеллю (D = 10мм)

Таблица 2.2. Соотношение между диаметром отпечатка и твёрдостью по Бринеллю (D = 5мм)

Таблица 2.3. Соотношение между диаметром шарика, толщиной материала и нагрузкой

| Диаметр шарика D, мм | Прикладываемое усилие F, Н | ||||

| K=F/D2 | |||||

| 2,5 | |||||

| 980,7 | |||||

| 612,9 | 245,2 | ||||

| 2,5 | 612,9 | 306,5 | 153,2 | 61,3 | |

| 294,2 | 98,1 | 49,0 | 24,5 | 9,81 | |

| Диапазон твердости HB | 55 – 650 | 35 – 200 | <55 | 8 – 55 | 3 – 20 |

| Измеряются | Сталь, чугун, медь и ее сплавы, легкие сплавы | Чугун, сплавы меди, легкие сплавы | Медь и ее сплавы, легкие сплавы | Легкие сплавы | Свинец, олово |

Например, испытывая латунь толщиной 5мм, следует взять 5мм шарик и приложить нагрузку в 250кг.

Чтобы показать, при каких условиях измерялась твердость по Бринеллю, применяют следующий условный метод записи. Для измерения шариком диаметром 10мм, под нагрузкой F в 3000кг и выдержкой в 30 сек. Пишут: HB = 179, а при измерении шариком диаметром 5мм, под нагрузкой в 250кг и с выдержкой в 30 сек: HB250/5/30 и т.д. Таким образом запись HB750/5/30 обозначает, что число твердости по Бринелю, равное 208, получено при вдавливании шарика диаметром 5мм под нагрузкой в 750кг при выдержке в 30 секунд.

Стремление заменить более длительное и дорогое испытание на разрыв испытанием на твердость привело к предложению эмпирических (выведенных на основании многих опытов) формул, позволяющих по твердости материала приблизительно установить и его прочность, т.е. вычислить величину предела прочности (Gв). В таблице 2.4 приведены значения предела прочности в зависимости от твердости для незакаленной углеродистой стали.

Измерение твердости вдавливанием стального шарика не является универсальным способом. Этот способ не позволяет испытывать материалы с твердостью более 450 НВ, а также измерять твердость тонкого поверхностного слоя (толщиной 1-2мм и менее), поскольку толщина образца должна быть не менее 10-кратной глубины отпечатка.

Таблица 2.4. Соотношение между твёрдостью (НВ) и пределом прочности ( )

)

2.3.2. Метод Роквелла (ГОСТ 90ГЗ-59)

Принципиальное отличие измерения твердости этим методом от измерения по методу Бринелля состоит в том, что твердость определяют по глубине отпечатка, получаемого вдавливанием алмазного конуса с углом при вершине 120° или стального шарика диаметром 1,59мм, а не по площади отпечатка. На рисунке 2.5 приведен прибор Роквелла. Схема замера твёрдости по методу Роквела приведена на рисунке 2.3,б

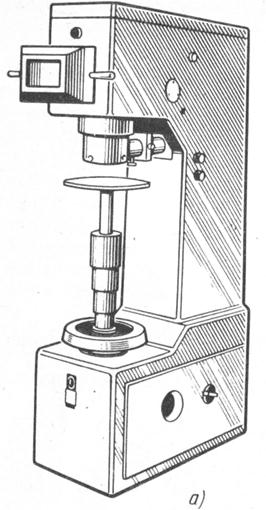

а — внешний вид прибора типа ТР;

б - шкала прибора,

в - наконечник с алмазным конусом,

г - наконечник со стальным шариком

Рисунок 2.5 Прибор для определения твёрдости по Роквеллу

Образец для измерений должен иметь тщательно зашлифованную плоскую поверхность, в которую вдавливаются конус или шарик, а противоположная параллельная сторона также должна быть ровной, зачищенной.

Твердость измеряют на приборе под действием двух нагрузок. Сначала дается предварительная (начальная - Fо) нагрузка, равная 10кг, а затем основная нагрузка F. Предварительное нагружение проводят для того, чтобы исключить влияние упругой деформации и различной степени шероховатости поверхности образца, на результаты измерений. Контрольная стрелка устанавливается на красную точку (рис. 2.3,б и рис. 2.5)

Твердость на приборе Роквелла можно измерять алмазным конусом с общей нагрузкой 150кг. В этом случае значения твердости характеризуются цифрой и обозначаются HRC. Например, 65 HRC означает, что твердость материала составляет 65 единиц по Роквеллу по шкале C с нагрузкой 150кг, если же замер осуществляется алмазным конусом с общей нагрузкой 60кг, то в этом случае значения твердости также характеризуются цифрой и обозначаются HRA. В обоих случаях отсчет значений твердости осуществляется по черной шкале С. Числа НRА можно перевести на числа НRС по следующей формуле: HRC = 2 HRA - 104

Если же замер осуществляется стальным шариком с общей нагрузкой 100кг, то в этом случае значения твердости характеризуются цифрой и обозначают HRB,если же замер осуществляется стальным шариком с общей нагрузкой 60кг, то в этом случае значения твердости характеризуются цифрой и обозначают HRF. Замер идет по красной шкале B.

Прибором Роквелла измеряют разность между глубиной отпечатков алмазного конуса (стального шарика), полученного при вдавливании наконечника под действием основной нагрузки и действием предварительной нагрузки (рис. 2.3,б). Но, прибор отмечает не указанную глубину вдавливания h, а величину 100 - h - при измерении алмазом и величину 130 - h при измерении шариком, поэтому, чем тверже материал и, следовательно, меньше h, тем больше должно быть число твердости (таблица 2.5).

Каждое деление шкалы Роквелла соответствует глубине проникновения шарика (или алмаза) на 0,002мм в испытываемый образец. Число твердости по Роквеллу получается путем вычитания числа единиц углубления из 100 для шкалы С и из 130- для шкалы В.

Таблица 2.5. Условия для испытания по Роквеллу.

| Обозначение шкалы Роквелла | Тип наконечника | Нагрузка, кг | Допускаемые измерения |

| B | Стальной шарик | 20 – 100 | |

| F | Стальной шарик | ||

| C | Алмазный конус | 20 – 67 | |

| A | Алмазный конус | 70 – 85 |

Измерения алмазным конусом с нагрузкой 150кг (НRС) проводят для закаленной или низкоотпущенной стали; для тонких поверхностных слоев толщиной более 0,5мм.

|

|

|

|

|

Дата добавления: 2014-11-16; Просмотров: 2733; Нарушение авторских прав?; Мы поможем в написании вашей работы!