КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция № 28 Схемы управления компрессорами и вентиляторами

Вентиляторные и компрессорные установки промышленных предприятий в основном предназначаются для обслуживания определённых технологических процессов, поэтому их производительность зависит от потребления воздуха (газа) в ходе работы производственного участка и изменений внешних условий, например температуры, влажности воздуха, запылённости.

Эти установки достаточно просто поддаются автоматизации путём применения специальной аппаратуры, которая даёт сигнал об изменении режима работы и производит соответствующее переключение в схеме управления без участия обслуживающего персонала; задача последнего сводится лишь к периодическому контролю действия аппаратов и профилактике.

Рассмотрим некоторые примеры построения схем управления электроприводами, которые позволяют обеспечивать автоматизацию вентиляторных и компрессорных установок.

Автоматизация работы вентиляторных установок.

Для привода вентиляторов низкого и среднего давления и малой производительности обычно применяют асинхронные двигатели с короткозамкнутым ротором. Для вентиляторов большой производительности и высокого давления устанавливают асинхронные двигатели с короткозамкнутым ротором высокого напряжения и синхронные двигатели.

На рис. 3 приведена схема управления вентиляционной установки, состоящей из вентиляторов В1-В4 с приводными асинхронными двигателями с короткозамкнутым ротором Д1-Д4, предназначенной для проветривания помещений и поддержания при этом заданной температуры. Эти требования осуществляются ступенчатым регулированием угловой скорости двигателей путем изменения напряжения статора с помощью автотрансформатора AT (рис. 3, а), а также выбором количества находящихся в работе вентиляторов. Схема обеспечивает ручное и автоматическое управление вентиляторами; выбор режима работы осуществляется переключателем УП (рис. 3, б).

Ручное управление имеет место при переводе рукоятки УП в положение + 45°, при этом подготавливаются к включению цепи катушек контакторов КЛ, Kl – K4. Двигатели вентиляторов по пиханию разделены на две группы: первая группа (Д1 и Д2) подключена к шинам на вторичной стороне AT постоянно; вторая группа Д3 и Д4 присоединяется к шинам AT и включается в работу (при ручном управлении) переводом рукоятки переключателя ПК2 в положение 2, при котором срабатывает контактор К4.

Управление угловой скоростью двигателей вентиляторов осуществляется переключателем ПК1, имеющим четыре положения. В положении 1 все двигатели отключены. При установке рукоятки ПК1 в положение 2 включаются контакторы К1 и КЛ, последний своими замыкающими контактами подключает к сети AT, с нижних отпаек которого через контакты К1 к статорам двигателей подводится пониженное напряжение  , при этом вентиляторы работают на минимальной скорости он (рис. 3, в). При повороте рукоятки ПК1 в положение 3 отключается контактор К1 и включается контактор К2, статоры двигателей присоединяются на средние отпайки AT, вентиляторы будут работать на средней скорости

, при этом вентиляторы работают на минимальной скорости он (рис. 3, в). При повороте рукоятки ПК1 в положение 3 отключается контактор К1 и включается контактор К2, статоры двигателей присоединяются на средние отпайки AT, вентиляторы будут работать на средней скорости  и их производительность увеличится. Поворотом рукоятки ПК1 в положение 4 включается контактор К3, двигатели переключаются на полное напряжение сети

и их производительность увеличится. Поворотом рукоятки ПК1 в положение 4 включается контактор К3, двигатели переключаются на полное напряжение сети  , скорость их

, скорость их  будет номинальной, а производительность вентиляторов – максимальной. Последовательно с катушками каждого из контакторов К1-КЗ включены два размыкающих вспомогательных контакта других контакторов, что предотвращает к.з. частей обмоток автотрансформатора AT при переключении контакторов.

будет номинальной, а производительность вентиляторов – максимальной. Последовательно с катушками каждого из контакторов К1-КЗ включены два размыкающих вспомогательных контакта других контакторов, что предотвращает к.з. частей обмоток автотрансформатора AT при переключении контакторов.

Автоматический режим работы осуществляется при установке рукоятки переключателя УП в положение – 45°. Цепи катушек контакторов К1-К5 подключаются к источнику питания через контакты реле Р1-Р4, которые являются выходными устройствами регуляторов температуры РТ1 и РТ2. Если температура воздуха в помещении соответствует заданной, то включается контактор К1, а размыкающие контакты Р1 и Р2 замкнуты; включен контактор К2 и вентиляторы работают на средней скорости.

При повышении температуры переключаются контакты реле Р1, контактор К2 отключается, а КЗ – включается, и вентиляторы будут работать с номинальной скоростью, что обеспечивает более интенсивное проветривание помещения. Если температура воздуха станет ниже заданной, то переключаются контакты реле Р2, включается контактор K1, и интенсивность проветривания снижается.

При дальнейшем понижении температуры воздуха вступает в действие регулятор РТ2. Вначале размыкается контакт его реле РЗ, отключаются контактор К4 и вторая группа двигателей Д3, Д4. Если температура в помещении продолжает понижаться, то при определенном ее значении откроется размыкающий контакт реле Р4 и отключится контактор К5, который своим контактом отключает контактор КЛ, вследствие чего все вентиляторы останавливаются, и проветривание помещения прекращается.

Автоматизация работы компрессорных установок. График потребляемого сжатого воздуха на промышленных предприятиях, как правило, имеет переменный характер в течение суток. Для обеспечения нормальной работы потребителю необходимо, чтобы давление воздуха поддерживалось постоянным; это является одним из основных требований, предъявляемых при автоматизации компрессорных установок. Давление в воздуховодной сети зависит от потребления воздуха и производительности компрессора. Когда расход воздуха равен производительности компрессора, давление в сети будет номинальным. Если потребление воздуха становится больше производительности, то давление падает и наоборот.

Наибольшее применение для приводов компрессоров получили асинхронные двигатели с короткозамкнутым ротором и синхронные двигатели. Регулирование производительности компрессоров в этих случаях осуществляется путём автоматического открывания всасывающих клапанов с помощью регулятора давления. Регулирование производительности может осуществляться также периодическим включением компрессорных агрегатов с учётом графика нагрузки и давления воздухопровода, которое контролируется специальным манометром; контакты манометра вводятся в схему управления двигателем.

На рисунке 4, а показано устройство электроконтактного манометра. Как и в обычных манометрах, в нём применяется трубчатая одновитковая пружина 1, закрытая с одного (подвижного) конца, а другим (неподвижным) концом сообщающаяся со средой – газом, давление, которого необходимо контролировать.

Действие манометра основано на линейной зависимости между упругой деформацией трубчатой пружины и давлением, действующим внутри её. Изменение давления вызывает перемещение закрытого конца трубчатой пружины, который через передаточный механизм приводит в действие подвижный контакт 3, укреплённый на стрелке. При повышении давления пружина 1 стремится разогнуться, при уменьшении давления – согнуться. Если давление превысит значение  , на которое настроен манометр, то подвижный контакт 3 замыкается с неподвижным контактом 4; при уменьшении давления ниже установленного контакт 3 замыкается с неподвижным контактом 2.

, на которое настроен манометр, то подвижный контакт 3 замыкается с неподвижным контактом 4; при уменьшении давления ниже установленного контакт 3 замыкается с неподвижным контактом 2.

Контактная система допускает включение на напряжение 380 В переменного и 220 В постоянного тока; мощность контактов 10 ВА. Примеры типов электроконтактных манометров: МГ-278 – показывающий, МГ-618 – самопишущий. Кроме контактных манометров применяются поршневые, сильфонные реле давления и другие приборы.

Для поддержания температуры сжимаемого воздуха в компрессорах (особенно на большие давления) в допустимых пределах применяется принудительное охлаждение установок водой, которая пропускается через охлаждающие рубашки цилиндров и промежуточные холодильники, где нагретый при сжатии воздух омывает трубки с циркулирующей холодной водой. Так как кратковременная остановка системы охлаждения компрессора недопустима, за её работой устанавливается контроль с помощью специальных приборов, отключающих компрессор при недопустимом повышении температуры воздуха или прекращении подачи воды.

Так, на трубопроводах, подводящих охлаждающую воду, устанавливаются струйные реле различных конструкций. На рис. 4, б показано устройство струйного реле МС-51. Реле имеет две цилиндрических мембраны сильфона 2, соединённые трубками 4 с дроссельным устройством диафрагмы 1, устанавливаемой внутри трубопровода 5. При уменьшении количества протекающей воды изменяется перепад давления на диафрагме, происходит переключение контактов 3 реле, что обеспечивает подачу в схему управления сигнала на отключение двигателя компрессора.

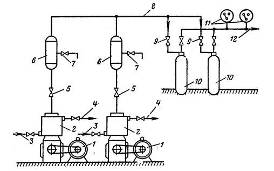

На рис. 5 показана технологическая схема компрессорной установки с двумя поршневыми компрессорами 2, приводимыми в движение асинхронными двигателями 1. Сжатый воздух после компрессора проходит через воздухоочистительное устройство 6, в котором очищается от пыли, влаги, масла. По воздухопроводу 8 воздух поступает в ресиверы 10, оттуда по трубопроводу 12 направляется к потребителям. Обратные клапаны 5 предотвращают работу одного компрессора на другой при разнице в создаваемом ими давлении. Трубопроводы 3 и 4 предназначены для циркуляции охлаждающей воды.

На рис. 5 показана технологическая схема компрессорной установки с двумя поршневыми компрессорами 2, приводимыми в движение асинхронными двигателями 1. Сжатый воздух после компрессора проходит через воздухоочистительное устройство 6, в котором очищается от пыли, влаги, масла. По воздухопроводу 8 воздух поступает в ресиверы 10, оттуда по трубопроводу 12 направляется к потребителям. Обратные клапаны 5 предотвращают работу одного компрессора на другой при разнице в создаваемом ими давлении. Трубопроводы 3 и 4 предназначены для циркуляции охлаждающей воды.

Датчиками автоматического управления служат два электроконтактрых манометра 11, подвижные контакты которых устанавливаются на определённые верхние и нижние пределы давления воздуха в ресиверах. Верхние пределы для обоих манометров могут быть одинаковыми и при достижении их двигатели компрессоров будут отключаться. Нижние пределы давления манометров устанавливаются разными. При падении давления в начале включается только один компрессор, если же давление будет продолжать падать, то включается и второй компрессор.

При пуске компрессора сначала включают охлаждающую воду, затем приводной двигатель. Для уменьшения начального момента сопротивления пуск можно производить при открытом разгрузочном вентиле 7 воздухоочистительного устройства. После пуска двигателя разгрузочный вентиль закрывается. Чтобы давление воздуха в ресиверах не снижалось при остановке компрессоров, в системе имеются обратные клапаны 9.

Электрическая схема управления компрессорной установкой, состоящей из двух агрегатов К1 и К2, приведена на рисунке 6. Двигатели компрессоров Д1 и Д2 питаются от трёхфазной сети ~380 В через автоматические выключатели ВА1 и ВА2 с комбинированными расцепителями. Включение и отключение двигателей производится магнитными пускателями ПМ1 и ПМ2. Цепи управления и сигнализации питаются фазным напряжением 220 В через однополюсный автоматический выключатель ВА3 с максимальным электромагнитным расцепителем.

Управление компрессорами может быть автоматическим или ручным. Выбор способа управления производится с помощью ключей управления КУ1 и КУ2. При ручном управлении включение и отключение пускателей ПМ1 и ПМ2 осуществляется поворотом рукояток ключей КУ1 и КУ2 из положения 0 (Отключен) в положение Р (Включен).

Автоматическое управление компрессорами производится при установке ключей КУ1 и КУ2 в положение А, а включение и отключение пускателей осуществляется с помощью реле РУ1 и РУ2. Контроль давления воздуха в ресиверах производится двумя электроконтактными манометрами, контакты которых включены в цепь катушек реле РУ1 – РУ4. Очерёдность включения компрессоров при падении давления устанавливается с помощью переключателя режимов ПР. Если ПР установлен в положение К1, то первым включается компрессор К1.

Предположим, что ресиверы наполнены сжатым воздухом, давление соответствует верхнему пределу (контакты манометров М1-Н и М2-Н разомкнуты) и компрессоры не работают. Если в результате потребления воздуха давление ресиверах падает, то при достижении ими минимального значения, установленного для пуска первого компрессора, замкнётся контакт М1-Н первого манометра (Н – нижний предел), сработает реле РУ1 и своим контактом включит пускатель ПМ1 двигателя первого компрессора. В результате работы компрессора К1 давление в ресиверах будет повышаться и контакт М1-Н разомкнётся. Но это не приведёт к отключению компрессора, так как катушка реле РУ1 продолжает получать питание через свой контакт и замкнутый контакт РУ4. При повышении давления в ресиверах до максимального предела замкнётся контакт манометра М1В (В-верхний предел), сработает реле РУ4 и своим контактом отключит реле РУ1, потеряет питание пускатель ПМ1 и компрессор К1 остановится.

В случае недостаточности производительности первого компрессора или его неисправности давление в ресиверах будет продолжать падать. Если оно достигнет предела, установленного для замыкания контакта М2Н второго манометра (манометры М1 и М2 регулируются так, чтобы контакт М2Н замыкался по сравнению М1Н при несколько меньшем давлении), то сработает реле РУ3 и РУ2. Последнее своим контактом включит пускатель ПМ2, то есть вступит в работу компрессор К2. В реле РУ2 после размыкания контакта М2Н остаётся включённым через свой контакт и замкнутый контакт реле РУ4. Когда давление в ресиверах в результате совместной работы обоих компрессоров (или только К2 при неисправном К1) поднимется до верхнего предела, замкнётся контактор манометра М2Ви включится реле РУ4. В результате отключается реле РУ1 и РУ2 и пускатели ПМ1 и ПМ2. Оба компрессора остановятся.

компрессор вентилятор установка автоматизация

В схеме предусмотрен контроль исправности компрессорной установки. Если несмотря на работу обоих компрессоров давление в ресиверах продолжает падать или не изменяется, то контакт М2Н нижнего предела остаётся замкнутым, и реле РУ3 будет включено. Оно своим контактом приведёт в действие реле времени РВ, которое с некоторой выдержкой времени, необходимой для обеспечения нормального подъёма давления компрессором К2, замкнёт свой контакт РВ цепи аварийно-предупредительной сигнализации, и персоналу будет подан сигнал о необходимости устранения неисправности.

Сигнальная лампа ЛЖ служит для световой сигнализации о режиме работы компрессорной установки при ручном управлении. Она загорается при падении давления в ресиверах, получая питание через контакт реле РУ3. Сигнальная лампа ЛБ и реле напряжения РКН служат для контроля наличия напряжения в цепи управления. Контроль температуры воздуха в компрессорах, охлаждающей воды и масла осуществляется специальными реле (на схеме не показаны), которые вместе с реле РКН воздействуют на цепи аварийно-предупредительной сигнализации, извещая персонал о ненормальной работе установки.

Лекция № 29 Классификация металлорежущих станков, кинематические схемы.

Классификация металлорежущих станков

Металлорежущий станок - это машина, предназначенная для обработки заготовок в целях образования заданных поверхностей путем снятия стружки или путем пластической деформации. Обработка производится преимущественно путем резания лезвийным или абразивным инструментом. Станки применяют также для выглаживания поверхности детали, для обкатывания поверхности роликами. Металлообрабатывающие станки осуществляют резание неметаллических материалов, например, дерева, текстолита, капрона и других пластических масс. Специальные станки обрабатывают также керамику, стекло и другие материалы.

Металлообрабатывающие станки классифицируют по различным признакам, в зависимости от вида обработки, применяемого режущего инструмента и компоновки.

Наиболее распространенные типы металлорежущих станков

Классификация

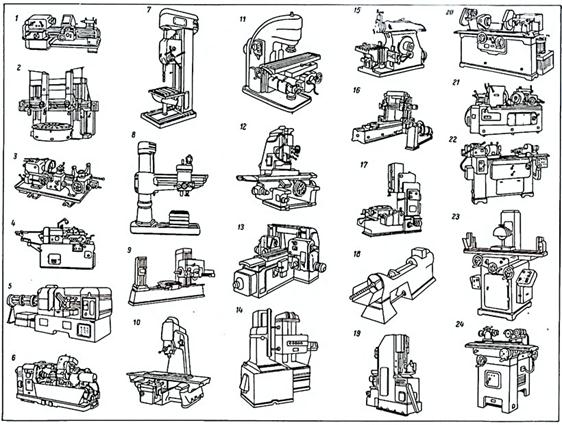

Металлорежущие станки в зависимости от характера выполняемых работ и типа применяемых режущих инструментов подразделяются на 11 групп (см. рисунок).

Группа токарных станков (поз. 1 - 6) состоит из станков, предназначенных для обработки поверхностей вращения. Объединяющим признаком станков этой группы является использование в качестве движения резания вращательного движения заготовки.

Группа сверлильных станков (поз. 7 - 10) включает также и расточные станки. Объединяющим признаком этой группы станков является их назначение — обработка круглых отверстий. Движением резания служит вращательное движение инструмента, которому обычно сообщается также движение подачи. В горизонтально-расточных станках подача может осуществляться также перемещением стола с обрабатываемой деталью.

Группа шлифовальных станков (поз. 20 - 24) объединяется по признаку использования в качестве режущего инструмента абразивных шлифовальных кругов.

Группа полировальных и доводочных станков объединяется по признаку использования в качестве режущего инструмента абразивных брусков, абразивных лент, порошков и паст.

Группа зубообрабатывающих станков включает все станки, которые служат для обработки зубьев колес, в том числе шлифовальные.

Группа фрезерных станков (поз. 11 - 14) состоит из станков, использующих в качестве режущего инструмента многолезвийные инструменты — фрезы.

Группа строгальных станков (поз. 15 - 17) состоит из станков, у которых общим признаком является использование в качестве движения резания прямолинейного возвратно-поступательного движения резца или обрабатываемой детали.

Группа разрезных станков включает все типы станков, предназначенных для разрезки и распиловки катаных материалов (прутки, уголки, швеллеры и т. п.).

Группа протяжных станков (лоз. 18 и 19) имеет один общий признак: использование в качестве режущего инструмента специальных многолезвийных инструментов — протяжек.

Группа резьбообрабатывающих станков включает все станки (кроме станков токарной группы), предназначенные специально для изготовления резьбы.

Группа разных и вспомогательных станков объединяет все станки, которые не относятся ни к одной из перечисленных выше групп.

Таблица серийно выпускаемых станков разделенных на девять групп по девять типов

| Наименование станков | Шифр группы | Шифр типа | |||||||||

| Резервные | - | ||||||||||

| Токарные | Автоматы и полуавтоматы: | Токарно- Pевольверные | Сверлильно- отрезные | Карусельные | Токарные и лобовые | Многорезцевые и копировальные | Специализи- рованные | Разные токарные | |||

| специализи- рованные | одношпин- дельные | многошпин- дельные | |||||||||

| Сверлильные и расточные | - | Вертикально- сверлильные | Полуавтоматы | Координатно-расточные | Радиально- сверлильные | Горизонтально- расточные | Алмазно- расточные | Горизонтально- сверлильные | Разные сверлильные | ||

| одношпин- дельные | многошпин- дельные | ||||||||||

| Шлифовальные и доводочные | Круглошли- фовальные | Внутришли- фовальные | Обдирочно- шлифовальные | Специализи- рованные шлифовальные | - | Заточные | Плоско- шлифовальные | Притирочные, полировальные, хонинговальные, доводочные | Разные образивные | ||

| Электро- физические и электро- химические | - | Светолучевые | - | Электро- химические | Электро- искровые | - | Электро- эрозионные, ультрозвуковые прошивочные | Анодно- механические отрезные | - | ||

| Зубо- и резьбо-обрабатываю- щие | Резьбо- нарезные | Зубодолбежные для обработки цилиндри- ческих колес | Зуборезные для обработки конических колес | Зубофрезер- ные для обработки цилиндрических колес и шлицевых валов | Для нарезания червячных колес | Для обработки торцов зубьев колес | Резьбофре- зерные | Зубоотделоч- ные, провероч- ные и обкатные | Зубо- и резь- бошлифоваль- ные | Разные зубо- и резьбо- обрабатываю- шие | |

| Фрезерные | - | Вертикально- фрезерные консольные | Фрезерные не- прерывного действия | Продольные одностоеч- ные | Копироваль- ные и грави- ровальные | Вертикаль- ные безконсольные | Продольные двухстоеч- ные | Консольно- фрезерные опе- рационные | Горизон- тально- фрезерные консольные | Разные фрезерные | |

| Строгальные, долбёжные, протяжные | Продольные | Поперечно- строгальные | Долбёжные | Протяжные горизонталь- ные | Протяжные вертикальные для протягивания | - | Разные строгальные | ||||

| одно- стоечные | двух- стоечные | внутренного | наружного | ||||||||

| Разрезные | Отрезные, оснащенные | Правильно- отрезные | Пилы | - | - | ||||||

| токарным резцом | шлифоваль- ным кругом | гладким или насеченным диском | ленточные | дисковые | Ножовочные | ||||||

| Разные | Муфто- и трубообра- батывающие | Пило- насекальные | Правильно- и безцентрово- обдирочные | Балансировочные | Для испыта- ния инструментов | Делитель- ные машины | Балансиро- вочные | - | - |

Нумерация станков

В мире принята единая система условных обозначений станков, основанная на присвоении каждой модели станка шифра (номера). Нумерация металлорежущих станков, разработанная Экспериментальным научно-исследовательским институтом металлорежущих станков (ЭНИМС), построена по десятичной системе. Все станки делятся на 10 групп, каждая группа подразделяется на 10 типов и каждый тип — на 10 типоразмеров. Как видно из таблицы, объединение станков по группам при нумерации основано на несколько ином принципе, чем при классификации. Номер, присваиваемый каждой модели станка, может состоять из трех или четырех цифр и букв, причем буквы могут стоять после первой цифры или в конце номера, например: 612, 1616, 6Н82, 2620, 6Н12ПБ.

Первая цифра номера показывает группу, к которой относится данный станок. Вторая цифра указывает тип станка в данной группе. Третья или третья и четвертая цифры совместно указывают условный размер станка. Так, например, для токарных станков третья и четвертая цифры показывают высоту центров в сантиметрах или дециметрах (1620, 1616, 1670); для токарно-револьверных станков и автоматов — максимальный диаметр обрабатываемых прутков в миллиметрах (1336, 1125, 1265); для сверлильных станков — максимальный диаметр сверления отверстия в мягкой стали в миллиметрах (2А125, 2А135, 2150). Для консольнофрезерных станков третья цифра условно показывает размер стола. Для того чтобы различить конструктивное исполнение станков одного и того же размера, но с разной технической характеристикой, между первой и второй цифрами вводится буква. Так, например, все станки моделей 162, 1А62, 1Б62, 1К62 — токарные с высотой центров 200 мм. Однако модель 162 имеет максимальное число оборотов в минуту 600, модель 1А62—1200, 1Б62—1500, а современная модель 1К62 имеет 2000 оборотов в минуту. Буквы, стоящие в конце номера, означают различные модификации станков одной и той же базовой модели. Так, например, горизонтально-фрезерный станок модели 6Н82Г представляет собой упрощенный тип базового универсально-фрезерного станка модели 6Н82, копировально-фрезерный станок модели 6Н12К является модификацией базового вертикально-фрезерного станка модели 6Н12 и т. д. В некоторых случаях четвертая цифра также означает выпуск станка прежнего типоразмера, но усовершенствованной конструкции. Например, модель 262 представляет собой горизонтально-расточный станок второго размера. Аналогичный по размерам современный расточный станок новой конструкции обоз-начается как модель 2620.

Классификация станков по типам.

Станки одного и того же типа могут отличаться компоновкой (например, фрезерные универсальные, горизонтальные, вертикальные), кинематикой, т.е. совокупностью звеньев, передающих движение, конструкцией, системой управления, размерами, точностью обработки и др.

Стандартами установлены основные размеры, характеризующие станки каждого типа. Для токарных и круглошлифовальных станков это наибольший диаметр обрабатываемой заготовки, для фрезерных станков - длина и ширина стола, на который устанавливаются заготовки или приспособления, для поперечно-строгальных станков - наибольший ход ползуна с резцом.

Группа однотипных станков, имеющих сходную компоновку, кинематику и конструкцию, но разные основные размеры, составляет размерный ряд. Так, по стандарту, для зубофрезерных станков общего назначения предусмотрено 12 типоразмеров с диаметром устанавливаемого изделия от 80 мм до 12,5 м.

Конструкция станка каждого типоразмера, спроектированная для заданных условий обработки, называется моделью. Каждой модели присваивается свой шифр - номер, состоящий из нескольких цифр и букв. Первая цифра означает группу станка, вторая - его тип, третья цифра или третья и четвертая цифры отражают основной размер станка. Например, модель 16К20 означает: токарно-винторезный станок с наибольшим диаметром обрабатываемой заготовки 400 мм. Буква между второй и третьей цифрами означает определенную модернизацию основной базовой модели станка.

Классификация станков по степени универсальности. Различают следующие станки - универсальные, которые используют для изготовления деталей широкой номенклатуры с большой разницей в размерах. Такие станки приспособлены для различных технологических операций:

специализированные, которые предназначены для изготовления однотипных деталей, например, корпусных деталей, ступенчатых валов сходных по форме, но различных по размеру;

специальные, которые предназначены для изготовления одной определенной детали или одной формы с небольшой разницей в размерах.

Классификация станков по степени точности. Станки разделены на 5 классов:

Н - станки нормальной точности;

П - станки повышенной точности;

В - станки высокой точности;

А - станки повышенной точности;

С - особо точные или мастер-станки;

В обозначение модели может входить буква, характеризующая точность станка: 16К20П - токарно-винторезный станок повышенной точности.

Классификация станков по степени автоматизации. Выделяют станки-автоматы и полуавтоматы. Автоматом называют станок, в котором после наладки все движения, необходимые для выполнения цикла обработки, в том числе загрузка заготовок и выгрузка готовых деталей, осуществляется автоматически, т.е. выполняется механизмами станка без участия оператора.

Цикл работы полуавтомата выполняется также автоматически, за исключением загрузки-выгрузки, которые производит оператор, он же осуществляет пуск полуавтомата после загрузки каждой заготовки.

С целью комплексной автоматизации для крупносерийного и массового производства создают автоматические линии и комплексы, объединяющие различные автоматы, а для мелкосерийного производства - гибкие производственные модули (ГПМ).

Автоматизация мелкосерийного производства деталей достигается созданием станков с программным управлением (цикловым), в обозначение моделей вводится буква Ц (или числовым буква Ф). Цифра после буквы Ф обозначает особенность системы управления:

Ф1 - станок с цифровой индикацией (с показом чисел, отражающих, например, положение подвижного органа станка) и предварительным набором координат;

Ф2 - станок с позиционной или прямоугольной системой;

Ф3 - станок с контурной системой;

Ф4 - станок с универсальной системой для позиционной и контурной обработки, например, модель 1Б732Ф3 - токарный станок с контурной системой ЧПУ.

Классификация станков по массе. Станки подразделяют на:

легкие - до 1 т;

средние - до 10 т;

тяжелые - свыше 10 т. Тяжелые станки делят на крупные - от 16 до 30 т, собственно тяжелые - от 30 до 100 т;

особо тяжелые - свыше 100 т;

|

|

Дата добавления: 2014-11-18; Просмотров: 12992; Нарушение авторских прав?; Мы поможем в написании вашей работы!